La progettazione meccanica e strutturale di componenti destinati alla produzione additiva (o additive manufacturing, AM) necessita inevitabilmente di strumenti specifici differenti dalle soluzioni tradizionali. Soltanto in questo modo, infatti, è possibile considerare tutti i parametri di riferimento e sfruttare al meglio le potenzialità offerte dalle moderne tecnologie.

di Giorgio De Pasquale (Professore di Costruzione di Macchine, Politecnico di Torino “Smart Structures and Systems Lab”) ed Elena Perotti (Senior Data Analyst).

La produzione additiva, come è noto, offre ad ingegneri e progettisti industriali una maggiore libertà di concepire geometrie, parti e prodotti, superando i principali ostacoli legati alle lavorazioni tradizionali, come, ad esempio, la fusione, la lavorazione del metallo o l’assemblaggio di sottocomponenti. Inoltre, grazie alle tecnologie additive è possibile ottenere soluzioni personalizzate, dalle strutture interne complesse, geometrie reticolari, oltre all’impiego di materiali dalle proprietà uniche. Il risultato è costituito da componenti alleggeriti ed efficienti, dai costi contenuti e ottenuti con minore spreco di materiale.

Tuttavia, nonostante i citati benefici, la fase di progettazione e modellazione strutturale può rivelarsi molto dispendiosa in termini di tempo e gestione di tutti quegli aspetti peculiari dell’AM come, ad esempio, la gestione dei supporti. Tali problematiche hanno favorito negli ultimi anni il rapido sviluppo di software di simulazione specifici con l’obiettivo di orientare, supportare ed automatizzare il processo di progettazione per la produzione additiva (identificato con l’acronimo DfAM, design for additive manufacturing).

In questo articolo si fornisce una panoramica aggiornata circa i principali prodotti software attualmente disponibili sul mercato che promettono le migliori prestazioni in ottica di supporto alla progettazione. Gran parte di essi sono in grado di interfacciarsi con i tradizionali software CAD per l’elaborazione di geometrie, oppure consentono di dialogare direttamente con i sistemi di produzione. L’obiettivo comune è accelerare il flusso di lavoro per un’ottimizzazione geometrico-strutturale del componente e guidarne la produzione.

In sintesi, le principali funzioni di questi software includono:

- ottimizzazione topologica;

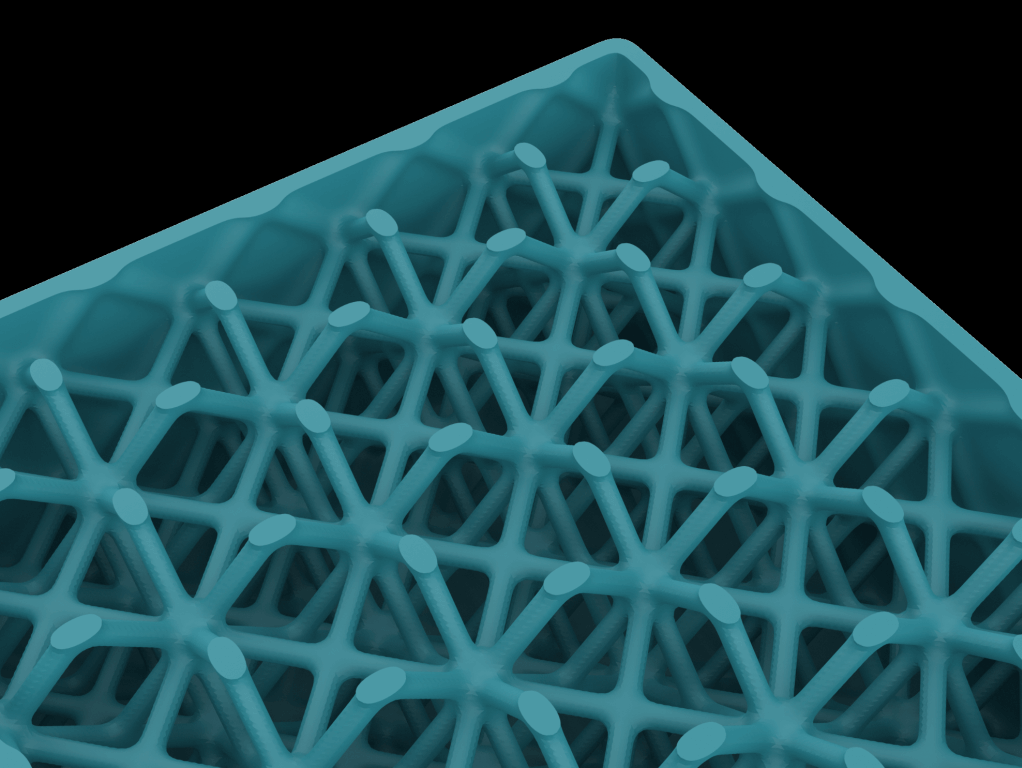

- generazione di reticoli (lattice structures);

- progettazione generativa;

- algoritmi di riduzione delle masse;

- consolidamento automatico delle parti;

- simulazione strutturale e termica;

- simulazione del cedimento strutturale.

In ambito di progettazione per AM, è bene, inoltre, ricordare alcuni aspetti fondamentali, di seguito riassunti.

Ottimizzazione topologica, design generativo e modellazione strutturale per produzione additiva

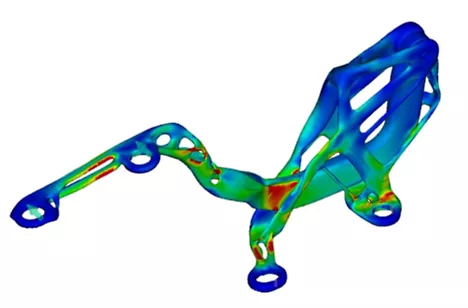

Ottimizzazione topologica. Consiste nell’applicazione di appositi algoritmi di calcolo volti alla semplificazione strutturale del componente in cui, nella maggior parte dei casi, viene rimosso il materiale non strettamente necessario affinché questo resista alle sollecitazioni imposte. Ad esempio, un generico supporto di forma cilindrica sottoposto ad un sistema di carichi potrebbe essere trasformato in una geometria irregolare molto più complessa, in cui il materiale residuo è sufficiente a reggere quelle date sollecitazioni. Il materiale in eccesso viene quindi eliminato dalla geometria e il componente finale risulta proporzionalmente alleggerito.

L’ottimizzazione di massa è una delle soluzioni possibili. Altri parametri oggetto di ottimizzazione sono poi la rigidezza della struttura (ovvero la sua resistenza alla deformazione), oppure l’uniformità della distribuzione di tensione, per fare in modo che il materiale sia sfruttato al massimo delle sue potenzialità.

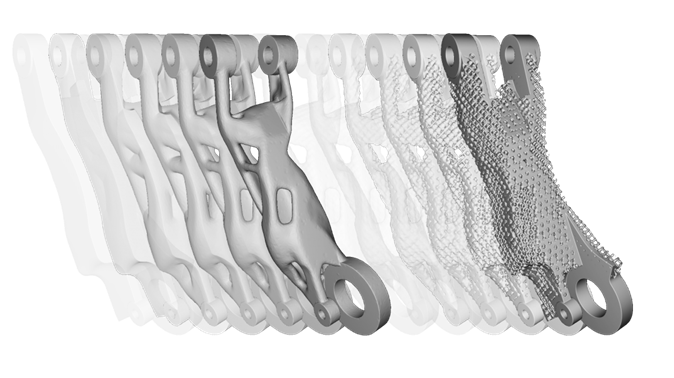

Design generativo. Si tratta di un processo di esplorazione del design incentrato sulla creazione di un componente utilizzando la quantità, il tipo e la densità ottimale del materiale, selezionando la forma e l’orientamento migliori e altre variabili significative per la realizzazione di una funzione obiettivo specifica. In questo contesto, viene coinvolta anche la simulazione strutturale, per considerare l’effetto di carichi o spostamenti imposti, sempre con l’obiettivo di perfezionare ulteriormente il design, valutando tutte le varianti possibili nell’ambito considerato.

Mediante strumenti di intelligenza artificiale, il software calcola ogni variante e ne apprende il risultato, convergendo nella configurazione vincente. Ovviamente, a causa della grande quantità di variabili associate alla progettazione generativa, per poter eseguire i calcoli in un tempo ragionevole, sono necessarie applicazioni molto potenti. Il design generativo è in grado di contemplare anche i processi produttivi di AM, per esempio, escludendo dalle possibili soluzioni forme irrealizzabili.

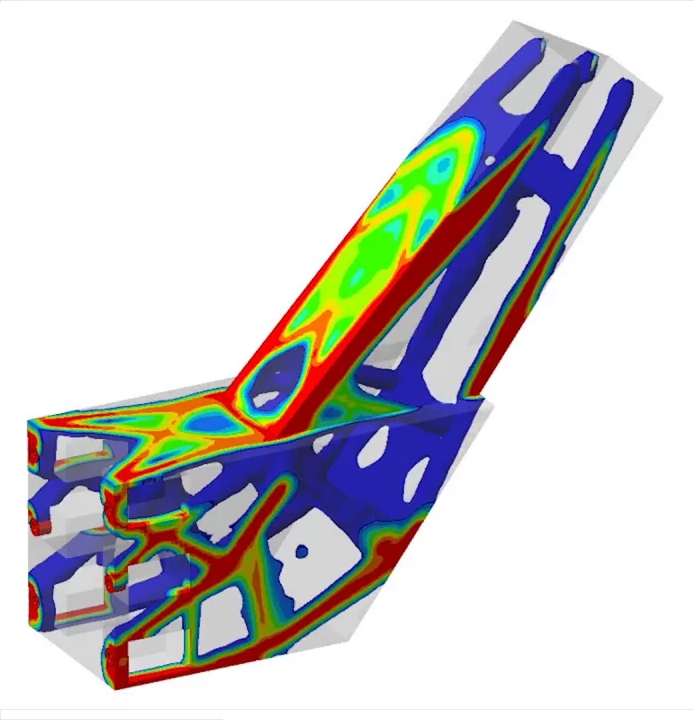

Modellazione strutturale. La modellazione strutturale di un componente consente di simularne il comportamento in condizioni di carico reali, prevedendone tensioni, deformazioni e modalità di cedimento. Questa attività, eseguita prima della fase di produzione, consente di ovviare a numerose e costose campagne sperimentali sui prototipi e consente altresì di convalidare un progetto per diversi scenari in modo parametrico, comprese le condizioni di carico termico e strutturale, al fine di comprendere prestazioni e durabilità. Ciò può contribuire ad eliminare diversi errori nel corso del processo di AM e fornisce altresì una documentazione di processo, essenziale per la certificazione di parti in determinati settori.

I principali software DfAM per produzione additiva

I software di DfAM, illustrati di seguito, sono prodotti autonomi sviluppati appositamente per il settore delle tecnologie additive. In altri casi, di cui ci occuperemo in un successivo articolo, i software sono parte di pacchetti, anche di tipo CAD, più ampi.

Ansys Additive Suite

La suite Ansys per additive manufacturing è una soluzione completa per progettisti e ingegneri; essa, infatti, copre l’intero flusso di lavoro: dalla progettazione, alla simulazione del processo sino all’analisi dei materiali. Concentrandosi esclusivamente sull’AM, la piattaforma include una serie di strumenti per la progettazione, ottimizzazione topologica e delle strutture reticolari, e la simulazione mirati a processi additivi specifici come la fusione a letto di polvere metallica.

Il modulo Additive Science è un’applicazione standalone affascinante per l’indagine delle proprietà dei materiali e dei parametri di macchina. Con questo strumento, è possibile infatti esplorare come diverse tipologie di materiali influiscono sulle prestazioni del componente nonché regolare le impostazioni relative agli stessi materiali per prevedere, ad esempio, porosità e morfologia dei granuli. La suite Ansys per la stampa 3D è disponibile come add-on alla licenza Ansys Mechanical; molti altri programmi di terze parti possono poi essere integrati con il sistema, inclusi quelli per la generazione e la simulazione di strutture trabecolari (lattice).

Il software di modellazione e simulazione supporta il calcolo delle distorsioni durante il processo di crescita del pezzo e aiuta a prevedere eventuali fallimenti di stampa. In effetti, la principale potenzialità di Ansys è proprio il suo tool di simulazione multi-fisica e la sua fama è probabilmente legata alla sua velocità. La funzione di modellizzazione rapida consente, infatti, di verificare geometrie e materiali senza attendere ore per il rendering, al fine di identificare rapidamente la soluzione ottimale ad un problema ingegneristico.

Inspire and OptiStruct (Altair)

Altair, software house americana, fornisce soluzioni nei settori della simulazione, del calcolo ad alte prestazioni e dell’intelligenza artificiale, offrendo alcuni strumenti di ottimizzazione topologica e DfAM molto competitivi.

OptiStruct di Altair è uno strumento di progettazione strutturale per l’ottimizzazione topologica consolidato, diffuso da alcuni decenni per supportare progettisti ed ingegneri nel rapido sviluppo di soluzioni costruttive alleggerite ed efficienti dal punto di vista strutturale. Nonostante non sia specifico per la produzione additiva, dispone di funzionalità DfAM, compresa la generazione di strutture a reticolo complesse. Le prestazioni del reticolo possono essere studiate a trazione-compressione, taglio, flessione, torsione e vita a fatica.

Sempre in ambito di AM, Altair Inspire Print3D è pensato per contenere i costi di produzione, riducendo l’impiego di materiale, i tempi di stampa e il post-trattamento. Il software fornisce un set di strumenti rapido e preciso per la progettazione e la simulazione del processo di parti LB-PBF (fusione laser a letto di polvere). Il progettista può comprendere rapidamente le modifiche al processo o al design che influiscono sull’efficienza della produzione, può quindi esportare la geometria della parte e delle relative strutture di supporto nei principali software di preparazione del job di stampa.

Anche le fasi di identificazione e correzione di potenziali problemi di deformazione, delaminazione e riscaldamento eccessivo prima della stampa del pezzo possono essere semplificate.

nTopology

nTopology, startup americana di software, offre la piattaforma nTop come suite di modellazione completa per progettisti. nTop permette di realizzare parti personalizzate per la produzione avanzata o importare file di progettazione preesistenti, al fine di ottimizzarli. La piattaforma assiste gli ingegneri nella creazione di componenti alleggeriti e ottimizzati con i requisiti funzionali integrati.

Oltre agli strumenti tradizionali tipici di un generico software CAD, nTopology mette a disposizione un insieme di flussi di lavoro preimpostati che automatizzano gran parte delle funzioni necessarie ad un software DfAM. Tra questi tools si ricordano quelli per alleggerimento, l’analisi di progetto e l’ottimizzazione topologica.

La piattaforma nTop, non solo supporta la preparazione dei dati di progettazione per la produzione additiva, ma permette altresì di comunicare direttamente con macchine di stampa, garantendo un flusso continuo dal progetto alla produzione.

A tal fine, nTopology ha collaborato con il produttore di stampanti Stratasys, per offrire processi integrati per alcuni dei prodotti più comuni realizzati mediante tecniche di produzione additiva. Il tool “FDM Fixture Generator” automatizza circa il 90% del lavoro di progettazione di maschere e fissaggi per la stampa, mentre l’Assembly Fixture Module automatizza la progettazione di piattaforme e contenitori per lo stoccaggio dei pezzi, oltre ad altre operazioni di produzione.

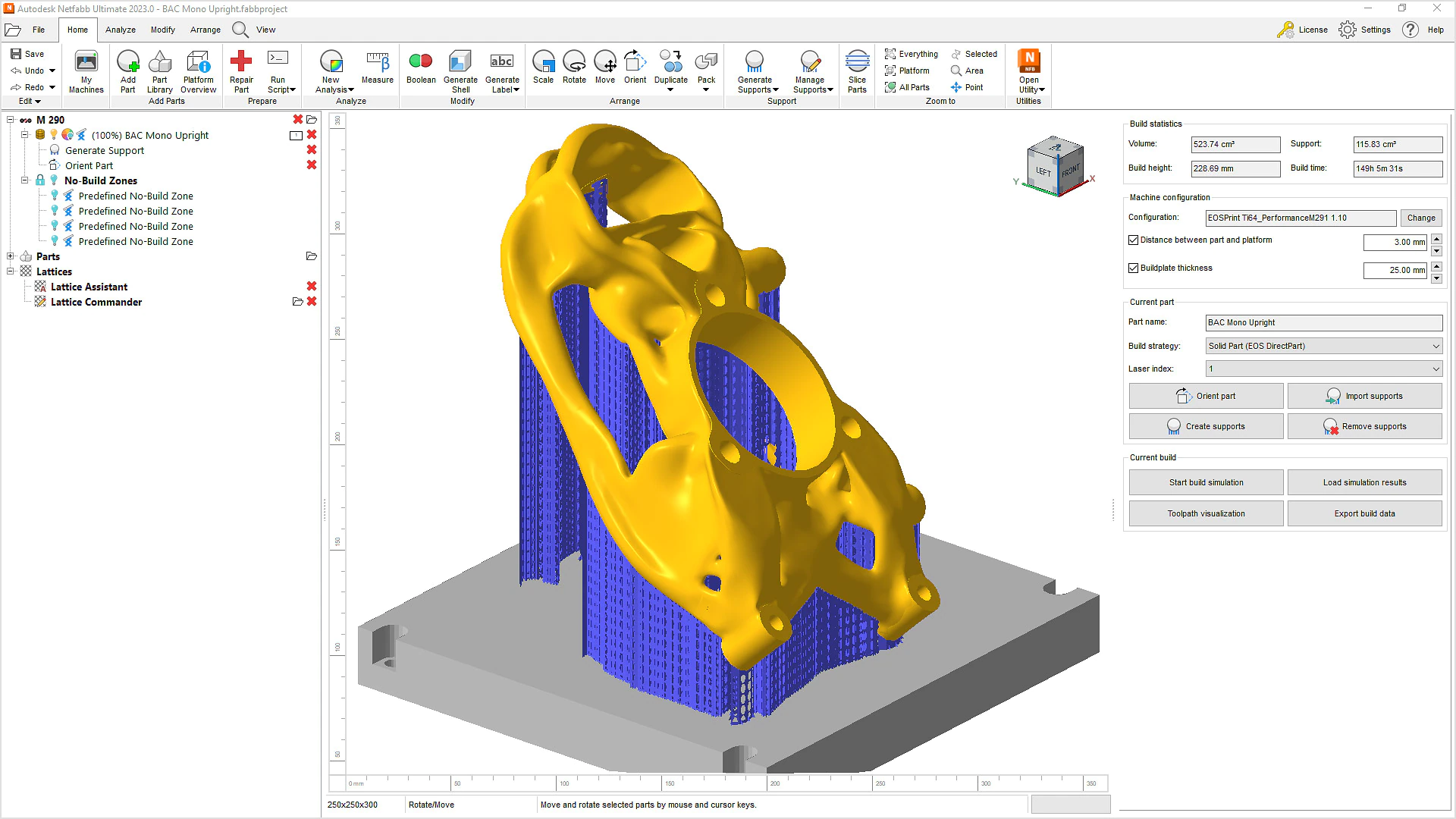

Netfabb Ultimate (Autodesk)

Netfabb di Autodesk è un software di preparazione e ottimizzazione di progetto, basato su strumenti specifici per AM, inclusa la simulazione dei processi additivi per metalli. Il software importa modelli supportando un’ampia gamma di formati CAD e utilizza gli strumenti di ottimizzazione topologica e di processo per creare strutture interne di alleggerimento a reticolo, verificare e ottimizzare automaticamente elementi trabecolari e pareti sottili, al fine di soddisfare i requisiti di carico e ridurre la massa complessiva. Il software consente quindi di generare forme ottimizzate in base ai carichi e alle limitazioni dei componenti.

Oltre a queste funzionalità di base, un ambiente di simulazione robusto semplifica la geometria di partenza, garantendo che le parti vengano stampate correttamente al primo tentativo. Mediante il tool di simulazione, si può prevedere ad esempio la risposta termomeccanica di componenti additive durante i processi LB-PBF (micro-fusione laser a letto di polvere metallica) o di DED (direct energy deposition).

Il software Netfabb di Autodesk ha a lungo supportato il passaggio da CAD a stampa 3D, solo di recente, integrato nel software CAD Fusion 360. In questo modo, ora i clienti Netfabb hanno accesso a Fusion 360 al costo di circa $30/mese in più, mentre i clienti di Fusion 360 che desiderano anche l’add-on Netfabb Ultimate dovranno aggiornare la loro sottoscrizione a $4.400/anno. Sono inoltre disponibili gli aggiornamenti a Netfabb Ultimate e Netfabb Simulation.

3DXpert (3D Systems)

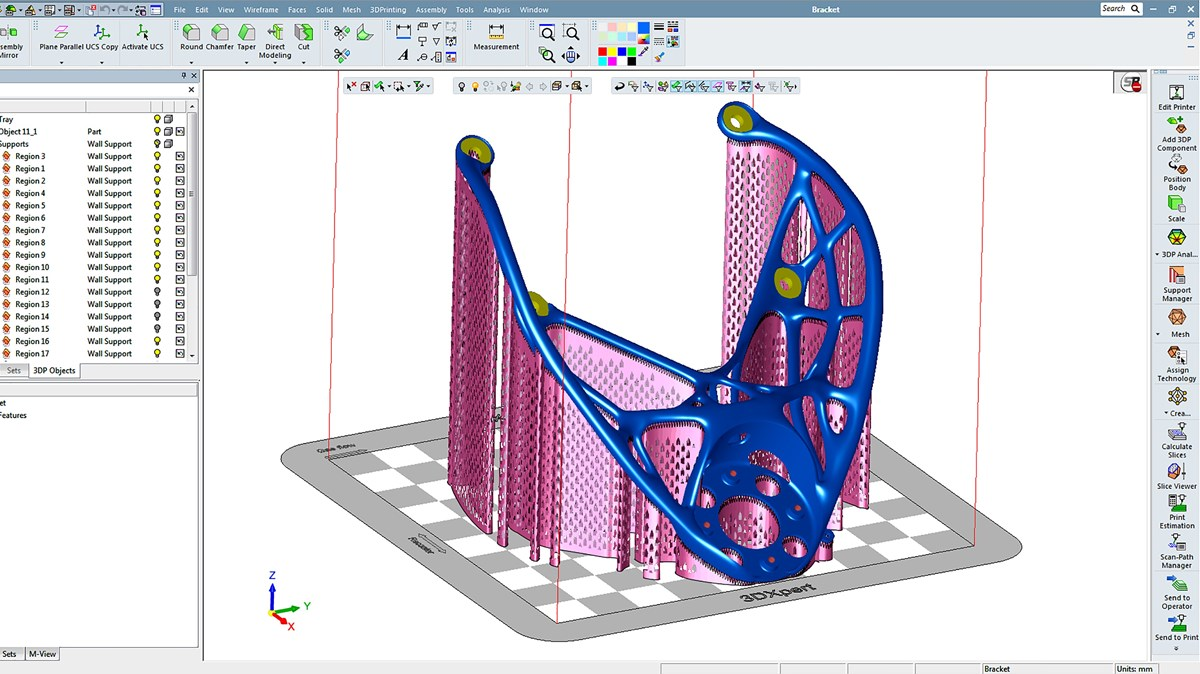

Il software 3DXpert, sviluppato e commercializzato da 3DSystems, uno tra i principali produttori di stampanti 3D, è stato progettato appositamente per la preparazione di job di stampa additiva in metallo. Questo pacchetto offre strumenti ad ampio spettro: dall’alleggerimento, all’ottimizzazione topologica, sino alla gestione delle attività di produzione e al calcolo di tempi e costi relativi al singolo processo.

Il software, orientato alla produzione additiva, consente di importare file CAD e guidare la parte attraverso l’ottimizzazione della sua topologia, la creazione di strutture a reticolo, la progettazione dei supporti, la simulazione di stampa e dei trattamenti successivi. Inoltre, è possibile organizzare il piatto di stampa ed inviare il modello a qualsiasi stampante industriale (senza disporre necessariamente di una macchina 3D Systems).

3DXpert è disponibile in diversi moduli che possono essere combinati in base alle esigenze. Sono disponibili: il pacchetto base, per la preparazione automatica alla stampa 3D; il pacchetto “pro”, con strumenti di progettazione avanzati; il pacchetto Ultimate, per la produzione additiva, ed il pacchetto “AM Designer”, con l’intero set di strumenti DfAM. Esiste, inoltre, un modulo a parte per il settore dentale e la didattica.

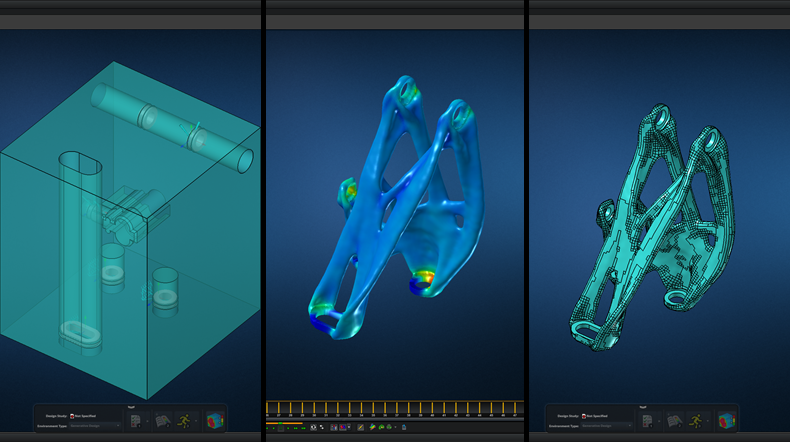

Apex Generative Design (Hexagon MSC)

La divisione californiana di Hexagon Manufacturing Intelligence, MSC, produce un’ampia gamma di soluzioni software per ingegneri, fra cui Apex Generative Design e le applicazioni di simulazione AM Simufact e Digimat.

Apex Generative Design è una soluzione automatizzata per l’ottimizzazione di componenti, che include algoritmi per generare strutture complesse e alleggerite per AM con tempi di calcolo rapidi. Il software mira a rendere accessibile il design generativo a tutti i profili di ingegnere e, almeno secondo le indicazioni fornite, consente di inviare i risultati della simulazione direttamente alla macchina da stampa.

In concreto, il tool importa il file CAD del componente e genera, quasi in automatico, molteplici varianti di progetto. Queste ultime soddisfano alcuni criteri generali impostati dall’utente, riducendo la massa complessiva e ottimizzando quindi i tempi di produzione. È inoltre possibile stampare i file risultanti oppure esportarli in ambienti di simulazione (come Simufact Additive o Digimat AM di MSC) per ottenere una soluzione costruttiva ottimizzata.

Simufact Additive, citata poco sopra, è la soluzione di MSC per AM di metalli che si concentra sulla simulazione della produzione e dei passaggi successivi come i trattamenti termici. Fra le altre potenzialità, consente di identificare la migliore orientazione di crescita del pezzo, determinare e compensare automaticamente la distorsione del componente metallico finale, prevedere interferenze fra le diverse parti in produzione ed identificare potenziali problemi di processo, come cricche e offset fra i layer di crescita, prima che si verifichino. Strumenti di simulazione analoghi sono forniti da Digimat AM, soluzione di MSC per la manifattura additiva di polimeri e materiali compositi.

Sulis (Gen3D)

La software house Gen3D, fondata nel 2018 da accademici dell’Università di Bath, ora nell’orbita Altair, nasce con l’intento di consentire ai progettisti di sfruttare al massimo il potenziale della stampa 3D. Il software consente di creare rapidamente geometrie adatte alla stampa 3D con funzioni di design generativo.

Con Gen3D è possibile modificare il layout di un design preliminare in tempo reale attraverso strumenti di modifica rapida del tipo “click-and-drag” (clicca e trascina). Gli strumenti di controllo e compensazione per la produzione sfruttano i vantaggi della stampa 3D e riducono il rischio di errori costosi.

Il generatore di strutture reticolari consente di scegliere tra sistemi di coordinate cartesiani, cilindrici o sferici, per garantire che le strutture si adattino perfettamente ai modelli CAD di partenza.

Software per produzione additiva: conclusioni

La modellazione e simulazione di componenti per produzione additiva è un processo elaborato, multilivello e specialistico, in particolare se si mira a preservare un buon rapporto fra precisione del risultato (ovvero minimo errore di calcolo) e tempi di elaborazione. Nonostante quest’ultimo fattore sia fortemente influenzato anche dalle specifiche dell’hardware utilizzato (e dalla sua capacità di calcolo in termini di processori e parallelizzazione dei processi), è bene tenere presente che modelli troppo accurati non sono risolvibili nemmeno con tecnologie hardware più performanti. È consigliabile quindi affrontare le varie problematiche di simulazione in modo integrato, coinvolgendo sia gli aspetti legati al processo, che quelli legati alle proprietà strutturali e ai trattamenti post-processo. Spesso questa integrazione richiede l’utilizzo di più modelli differenti e, talvolta, strumenti di simulazione di vario tipo consentono di sfruttare al meglio le peculiarità di ciascun prodotto disponibile sul mercato. In ogni caso, indipendentemente dalla natura dello strumento di simulazione, è sempre fondamentale basarsi sull’esperienza e sulla competenza di settore di un progettista esperto, il quale è costantemente chiamato ad interpretare i risultati delle simulazioni sulla base del loro specifico contesto. In conclusione, quindi, è bene dotarsi di diversi strumenti di calcolo, a patto di saper gestire le informazioni anche molto dettagliate e complesse che da essi derivano a fronte degli input che vengono loro forniti.

References

- De Pasquale, D. Barra, “nTopology 3 User Guide. A comprehensive reference manual for beginners and intermediate users with step-by-step design-based approach”- Part I, II, III. Kindle Amazon Publisher. Available at www.amazon.com.

Carolyn Schwaar, “Top Design for Additive Manufacturing (DfAM) Software”, www.all3dp.com.

Ansys website, www.ansys.com

Altair website, www.altair.com

nTopology website, www.ntolopology.com

Autodesk website, www.autodesk.com

3D systems website, www.3Dsystems.com

Hexagon MSC website, www.mscsoftware.com

Gen3D website, www.gen3D.com