Forte del successo dello scorso anno, il prossimo 22 settembre torna il convegno “Intralogistica 4.0” ideato da SICK e SEW-EURODRIVE. La nuova edizione, dal titolo “Mobile conveying e robotica collaborativa al centro della fabbrica del futuro”, vedrà la partecipazione di un nuovo promotore, KUKA, presso il cui Application Center di Rivoli (To) si terrà la giornata di confronto con personalità del mondo accademico e costruttori di sensori, attuatori e robot per l’automazione industriale.

Nuove modalità di management, soluzioni innovative e normative sui robot collaborativi saranno i tre focus dell’evento, aperto gratuitamente a tutti i tecnici del settore interessati a conoscere lo stato dell’arte dell’intralogistica. Nello showroom KUKA, inoltre, saranno allestite alcune celle demo dedicate all’intelligenza della sensoristica in ambienti CEP e alla sicurezza in contesti di HRC (Human Robot Collaboration).

La sicurezza prima di tutto

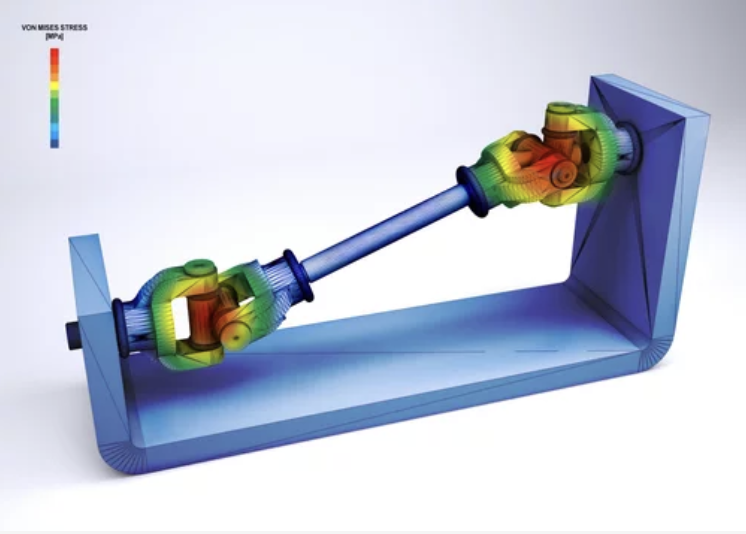

Uno dei requisiti di Industry 4.0 è la flessibilità produttiva, che implica un’interazione sempre più stretta tra uomo e macchina. Ogni processo di HRC deve quindi essere progettato nei minimi dettagli per rispondere con estrema flessibilità ad un vasto spettro di situazioni, evitando qualsiasi danno al flusso produttivo e rispettando i requisiti imposti dalla Direttiva Macchine 2006/42/CE. Dario Colucci, Service Manager di SICK S.p.A., illustrerà le modalità con cui è possibile rendere sicure le macchine e conseguentemente il lavoro degli operatori. Dopo un’attenta analisi delle macchine, infatti, SICK sviluppa le soluzioni necessarie per la riduzione del rischio e redige un documento che include:

- i riferimenti al quadro normativo per la conformità ai requisiti di sicurezza

- la descrizione funzionale della sicurezza

- il layout con il posizionamento degli equipaggiamenti relativi alla sicurezza

- il dimensionamento delle protezioni meccaniche

Qualità e tracciabilità dei prodotti: le chiavi di successo per l’intralogistica 4.0

Per ottimizzare i processi produttivi e migliorare la gestione delle risorse sono necessarie soluzioni di automazione che vadano al di là del singolo prodotto. Sistemi, servizi e capacità di analisi dei dati raccolti dai sensori sono la chiave di lettura.

Alessandro Canciani, Sales Manager Logistics Automation di SICK S.p.A., illustrerà le ultime soluzioni per il controllo qualità e la tracciabilità dei prodotti utili ad innalzare l’efficienza degli impianti. Queste soluzioni intelligenti, capaci di raccogliere numerose informazioni, sono spesso utilizzate in combinazione con sofisticati software in grado di analizzare e gestire i complessi ed ingenti dati prodotti. Un esempio è rappresentato dal software Package Analytics, di cui parlerà il dott. Luca De Vincenzi, System Manager per la Factory Automation di SICK S.p.A.

Recentemente sviluppato in collaborazione con uno dei principali corrieri al mondo, il software viene utilizzato principalmente nei grossi impianti di logistica per la raccolta e l’analisi dei dati provenienti dai diversi sistemi impiegati per l’identificazione automatica dei pacchi, come ad esempio un sistema DWS (Dimensioning, Weighing, Scanning) capace di identificare gli oggetti trattati, registrarne il peso e il volume e raccogliere tutte le informazioni necessarie per la loro spedizione. L’operatore può utilizzare il software per accedere alle informazioni chiave dei flussi di materiale e semplificare il processo di monitoraggio e creazione dei report, facilitando sia l’analisi del singolo pezzo sul nastro trasportatore che la visione d’insieme di tutti i pacchi trasportati in un dato arco di tempo. La piattaforma permette anche di gestire diversi impianti collegati all’interno di un’unica rete e di immagazzinare in modo efficiente le immagini provenienti da tutte le camere presenti in essi. Dopo la lettura del codice viene, infatti, selezionata automaticamente all’interno dell’immagine la regione di interesse che contiene le informazioni importanti, in modo da salvare solo la parte di immagine rilevante. Le immagini immagazzinate possono essere analizzate in tempo reale o anche a posteriori, in base ai criteri di selezione predefiniti.

Grazie a questa soluzione è possibile migliorare le performance produttive sia in termini di qualità sia di velocità del flusso delle merci in entrata e in uscita, aspetto di grande importanza per il mondo della logistica, chiamato ad essere sempre più rapido e preciso.