La presa pneumatica protagonista della robotica collaborativa: la progettazione degli organi di presa, a seconda delle esigenze e dell’inventiva dei progettisti, porta a proposte di architetture anche molto diverse tra loro.

Di Andrea Manuello Bertetto, Ordinario di Meccanica Applicata alle Macchine, Dipartimento di Ingegneria Meccanica ed Aerospaziale, Politecnico di Torino

L’ambito di presa, movimentazione e immagazzinamento è fortemente vocato ad una gestione adatta ad un approccio di Industria 5.0. Quest’ultima persegue lo sviluppo di una società in cui è protagonista la cooperazione intelligente di macchine ed operatori umani: protagonisti sono i cobot e le applicazioni Software Intelligenti dette bot. I cobot, secondo lo schema di Figura 1, sono robot collaborativi capaci di interagire con gli esseri umani in realtà lavorative condivise. L’operatore è protagonista della differenziazione e personalizzazione del prodotto, mentre i volumi di produzione sono incrementati e garantiti dai cobot.

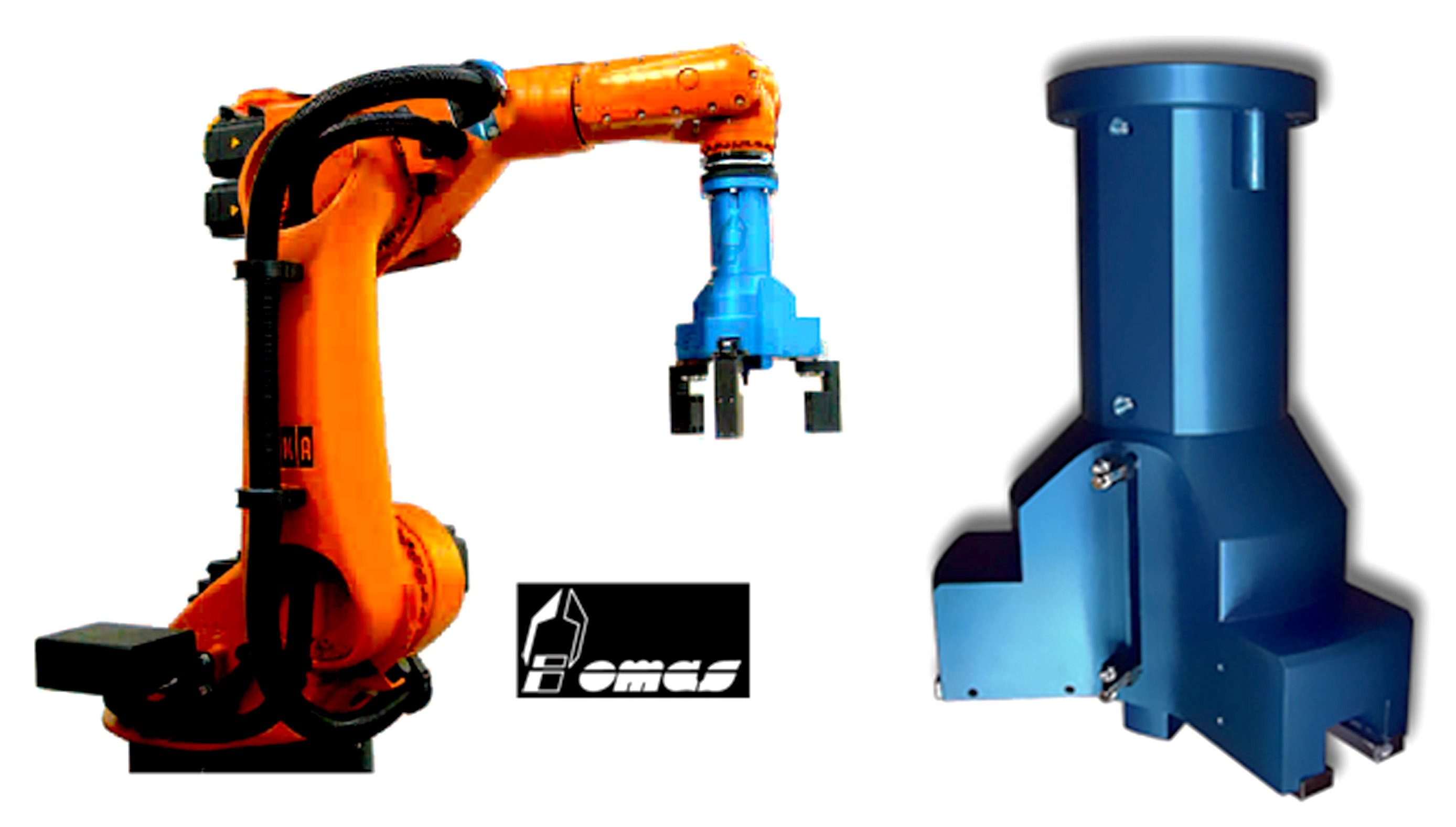

(OMAS Srl)

I bot, con l’Intelligenza Artificiale, sono in grado di agire per un utente o per un altro programma con una interazione collaborativa. La nobilitazione dell’azione dell’operatore umano nella produzione e il suo valore nella definizione di qualità e personalizzazione del prodotto collocano il ruolo dell’operatore umano in una posizione fondamentale dello schema Industria 5.0.

Si individuano cinque obiettivi cardine dell’Industria 5.0:

1- Produzione personalizzata in cui Industria 5.0 guiderà la creazione di prodotti personalizzati adattati alle esigenze individuali.

2- Distribuzione di cobot: per la personalizzazione del prodotto sono necessari robot collaborativi, detti cobot, interagenti col lavoro umano; essi saranno responsabili della produzione del prodotto.

3- Potenziamento umano: i compiti meccanici, pericolosi e di routine saranno delegati ai cobot e ai bot, con al centro l’Intelligenza Artificiale. Pertanto, gli esseri umani contribuiranno con la propria intelligenza ed esperienza a svolgere compiti specifici, anche coinvolgendo i consumatori e clienti.

4- Velocità e qualità: sarà snellita la catena di produzione industriale, che avrà una qualità superiore con un intervento umano fondamentale interagendo con i cobot.

5- Rispetto per l’ambiente: il miglioramento tecnologico e le organizzazioni consentono lo sviluppo di sistemi di produzione basati su energie “rinnovabili” e con riduzione di impatto sull’ambiente per emissioni e rifiuti.

Come in un ambito esteso di gestione e produzione, anche nelle fasi di presa e movimentazione di risorse e prodotti, l’impostazione di Industria 5.0 ha caratteristiche guida: l’approccio all’organizzazione è umanocentrica; le macchine e i robot diventano collaborativi (cobot); nascono nuove criticità.

Si ha necessariamente la nascita di nuove figure professionali altamente qualificate, come quella del “chief robotics officer” (CRO) referente della robotica generale e collaborativa in azienda. Nell’industria collaborativa operatore e robot si integrano, ciascuno con le proprie abilità e competenze, per un lavoro condiviso tra umani e cobot dotati di intelligenza artificiale e chiamati all’interazione con gli operatori umani. Questa nuova realtà vede la nascita di nuove criticità connesse alla coesistenza di cobot ed operatori, alla sicurezza informatica, alla necessità di ridondare i sistemi di difesa fisica e di protezione dei dati.

I processi e le strategie di presa, rilascio e imballaggio sono al centro delle strategie di gestione dinamica di scorte e magazzini. Raccolta ed imballaggio, anche detti “picking” e “packing”, sono il cuore di processi dinamici, sempre più in tempo reale, guidati dalle esigenze gestionali di scorte e magazzini. La gestione e la movimentazione controllata di prodotti e sistemi in quantità diverse per numerosità e dimensioni, ordinate in un magazzino controllato, permette di minimizzare costi e tempi di gestione e movimentazione, massimizzando l’efficienza della disponibilità di prodotti, sistemi e sottosistemi.

Presa, movimentazione e imballaggio, “picking” e “copacking” appunto, sono azioni proprie della gestione di risorse di magazzino, aspetto strategico per moltissime attività di produzione, distribuzione e gestione di prodotti e servizi, con implicazioni fondamentali anche in ambito commerciale. Movimentazione e logistica coinvolgono e richiamano gli sviluppi più avanzati della robotica, protagonista per la logistica, per completare l’automazione di processi su segmenti del “picking” e del “copacking”. La robotica risponde alle esigenze di questi settori con soluzioni ad elevate velocità di esecuzione ciclo, precisione ed efficienza. La movimentazione e la presa robotizzate interagiscono con i flussi del sistema magazzino: merci, prodotti e sistemi sono di continuo soggetti a flusso entrante ed uscente diventando un elemento temporale, cioè presente per il tempo necessario alla gestione attiva, rappresentata da movimentazione, immagazzinamento, consolidamento, e passiva, che si riferisce ad immagazzinamento statico in attesa di una fase attiva.

In questi ambiti, la distinzione, più accademica che operativa, fra robotica e automazione, diviene meno definita, ma non per questo le due strategie non possono collaborare appieno sul campo. Questo è tanto più vero quanto più ci si ponga in un ambito di innovazione e di Industria 5.0.

Questo ambito, in forte e promettente ascesa, è quello che viene definito come Industria collaborativa: un modello di impresa caratterizzato da collaborazione tra macchine ed operatori umani, con il fine di generare valore aggiunto alla produzione di prodotti personalizzati caratterizzati dalle esigenze dei consumatori. In questa realtà l’efficienza è un obiettivo generale, che viene perseguito utilizzando sinergia e contaminazione di tecnologie diverse e complementari.

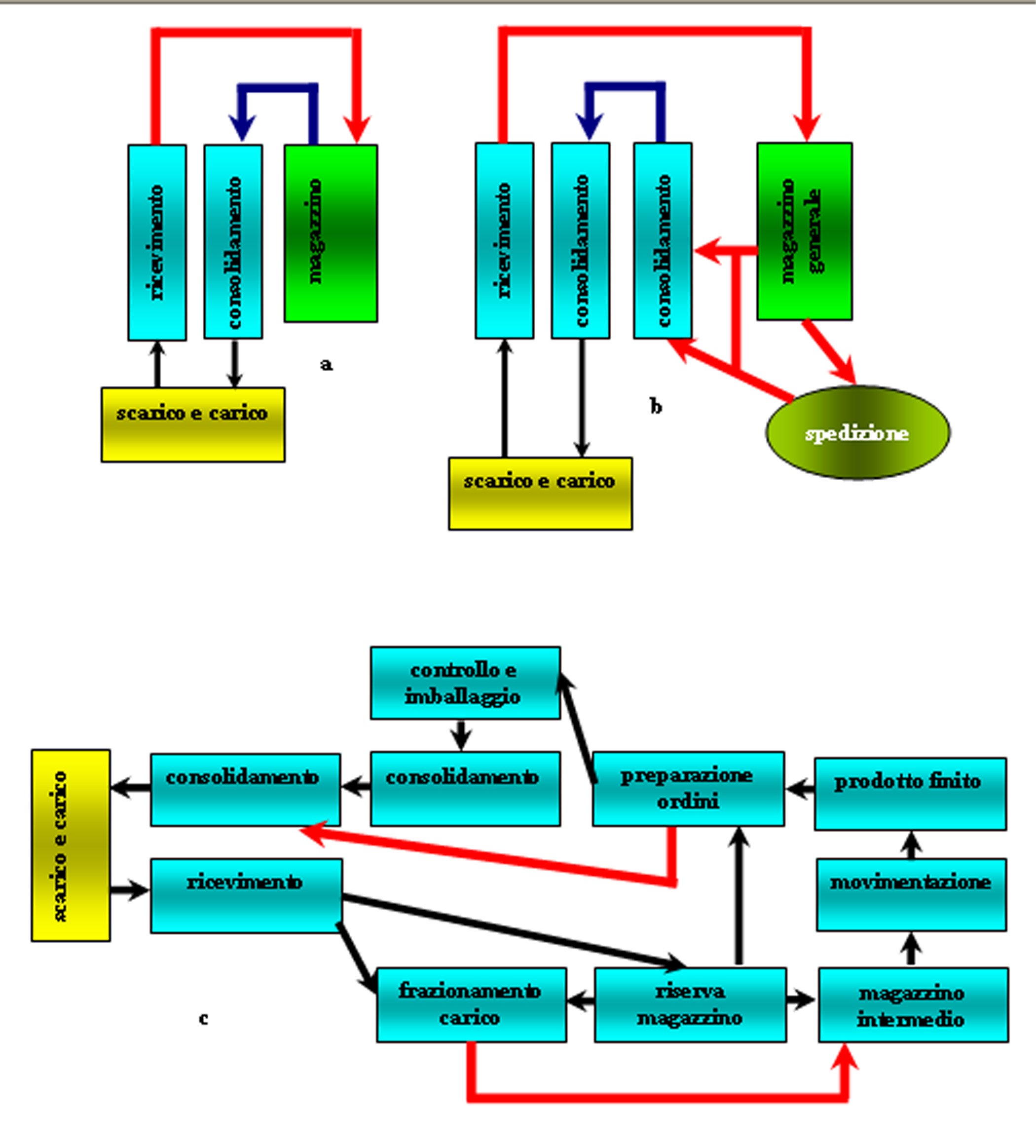

Un flusso di magazzino può avere diversi livelli di complessità: un flusso di magazzino può essere classificato come semplice, medio o complesso, ciascuno di questi tipi ha architettura e diagrammi di flusso diversi.

Il grado di complessità del flusso del magazzino e della relativa movimentazione è funzione degli oggetti da movimentare, delle esigenze logistiche, della mole di merce gestita. Si usa classificare i flussi di magazzino in semplici, medi e complessi, come in Figura 2.

Nel caso di flusso semplice si movimentano le unità di carico senza una loro elaborazione, così come arrivate: le merci entrano nel magazzino, vengono immagazzinate, consolidate e rimesse in circolo.

Un flusso più articolato, definito come medio, prevede operazioni di “picking” semplice o articolate, utilizzando generalmente pallet completi soggetti a fasi di ricevimento, movimentazione ad un magazzino generale da cui si ha uno smistamento direttamente alla spedizione o ad una fase di consolidamento.

Per flusso complesso, infine, si intende quello realizzato da impianti con aree di movimentazione intermedie che impongono più interventi operativi e flussi complessi dotati di diramazioni.

La crescente complessità dei flussi è una necessità che porta con sé un maggior costo, che va a sommarsi al costo complessivo del processo elaborato nel magazzino: un maggiore frazionamento delle unità di carico porta costi maggiori. Le fasi di “picking” sono quelle che costano di più: infatti oltre la metà del costo complessivo è rappresentato dal costo di queste fasi.

La presa pneumatica protagonista della movimentazione intelligente

Gli organi di presa possono essere organizzati secondo alcune categorie:

- gli organi di tipo “Impactive” dove una forza è direttamente applicate all’oggetto in presa secondo due o più direzioni;

- gli organi di tipo “Ingressive” quando la presa è realizzata con l’inserimento dell’organo di presa all’interno dell’oggetto;

- gli organi di tipo “Astrictive” per i quali forze o campi di tipo attrattivo vincolano l’oggetto realizzando la presa;

- gli organi di tipo “Congiuntive” quando il sostegno dell’oggetto si realizza con una forza unidirezionale sviluppata a valle di un contatto diretto non impattivo.

Nel caso di organi di tipo “Impactive” la realizzazione si manifesta come pinze, mani, morse; con organi “Ingressive” si hanno due sottotipi, ossia Intrusivo, come aghi, perni, chiodi e Non Intrusive cioè ganci e velcro; Per gli “Astrictive” si possono distinguere tipi ad Aspirazione, Con Magneto-Adesione ed Elettro-Adesione. Infine, con il tipo “Congiuntive” si distinguono i sottotipi Termici con congelamento e fusione; i Chimici, adesivi Permatack e a Fluido con azione capillare e tensione superficiale.

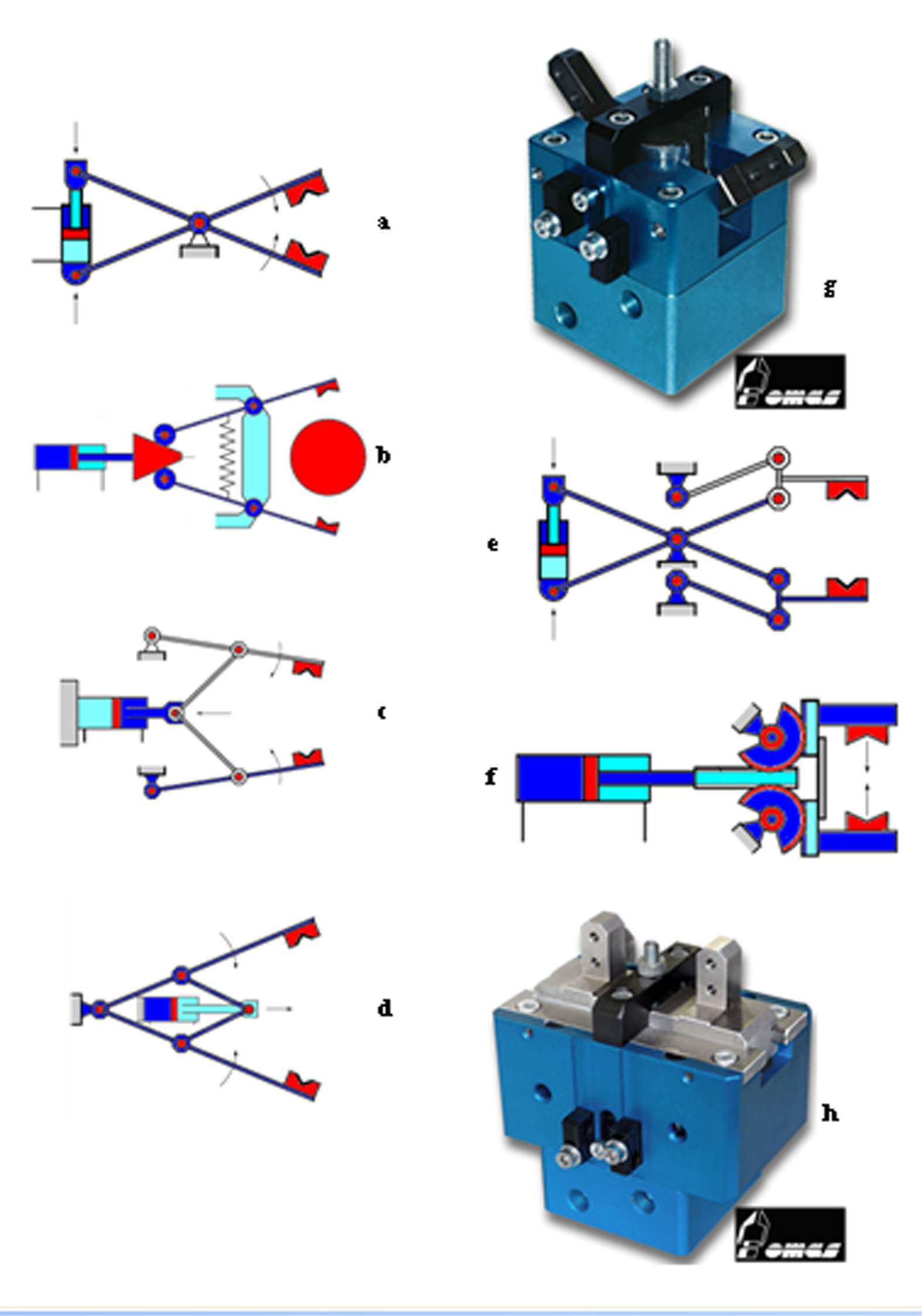

La progettazione degli organi di presa, a seconda delle esigenze e dell’inventiva dei progettisti, porta a proposte di architetture anche molto diverse tra loro. Molti organi di presa robotizzati condividono le stesse linee guida di progetto, per realizzare funzioni comuni nella presa di oggetti. Dal punto di vista cinematico, tra le mani articolate, si trovano mani ad accostamento parallelo o angolare. Le pinze ad accostamento parallelo accostano le dita all’oggetto secondo una data direzione, traslando ed evitando rotazioni rispetto all’oggetto stesso, a prescindere dal numero di dita. Le pinze ad accostamento angolare, invece, dotate comunque di due o tre dita, ruotano le dita accostandosi all’oggetto. La rotazione, come anche la traslazione, avviene rispetto al palmo o corpo pinza, sfruttando meccanismi spesso attuati ad aria compressa. Questo tipo di attuazione, infatti, possiede un controllo intrinseco della forza di afferraggio, essendo questa limitata dal livello di pressione dell’aria compressa. Sviluppando linee guida come quelle citate, che possono essere applicate a una strategia di presa generale, anziché riferirsi ad un progetto mirato e specifico della pinza, ci si può riferire ad una grande famiglia di oggetti in presa.

Al fine di consentire facilità di sostituzione di parti, riduzione di costi, grazie all’utilizzo di parti prodotte in grande serie, rapidità di progettazione e assemblaggio, realizzazione di celle robotizzate, secondo schemi diversi in tempi brevi, i progettisti di mani di presa utilizzano un approccio alla progettazione basato su componenti disponibili a catalogo in modo modulare.

Questo tipo di filosofia progettuale deve comunque considerare che le mani devono conformarsi all’oggetto, con funzioni di adattamento e centraggio, cosa complessa nel caso di oggetti di forma geometrica e caratteristiche meccaniche non note a priori. A causa di questo, spesso, il progettista sceglie forme generiche per le parti delle mani come elementi allungati e piastre, eventualmente dotate di risalti o incavi o dita con forma curva per interagire con l’oggetto, realizzando una presa sicura.

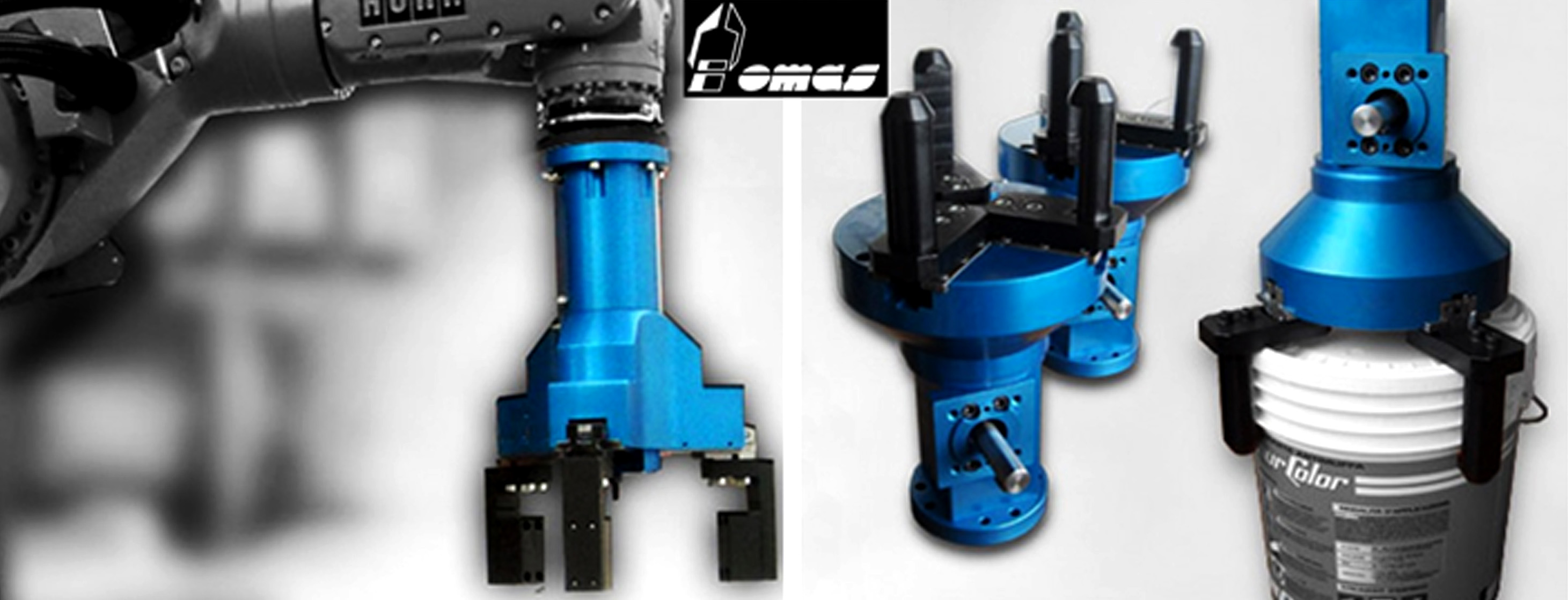

(OMAS S.r.l.)

In Figura 3 sono rappresentati schemi di mani con dita ad accostamento angolare (a, b, c) e ad accostamento parallelo (d). Nella stessa figura, si vedono due pinze a due dita ad accostamento angolare (e) e ad accostamento parallelo (f) della OMAS S.r.l. di Alpignano (Torino). I meccanismi sono spesso azionati da cilindri pneumatici a semplice effetto, per la fase di rilascio si utilizza un elemento di ritorno elastico. Le mani ad accostamento angolare utilizzano leve con all’estremità l’elemento di contatto con l’oggetto. Le mani ad accostamento parallelo si basano spesso su schemi a quadrilatero articolato o utilizzano cremagliere, come si vede negli schemi di Figura 3. L’uso di mani ad accostamento parallelo permette di afferrare oggetti e di rilasciarli con un movimento molto ridotto delle dita. Questo tipo di mani è adatto, ad esempio, ad operazioni di confezionamento per l’introduzione di oggetti entro imballi.

La presa pneumatica progettata per ogni applicazione

L’organo di presa robotizzato, molto spesso ad attuazione pneumatica, è un prodotto ingegneristico che più di altri si presta alla realizzazione dedicata all’applicazione per la quale il sistema di movimentazione viene realizzato. La presa di oggetti di geometria particolare, delicati, di massa o caratteristiche inerziali specifiche, superfici trattate, caratteristiche chimiche, fisiche o elettromagnetiche particolari, presenti in ambienti specifici od ostili impone specifiche e caratteristiche stringenti all’organo robotico che interagisce direttamente con l’oggetto in presa.

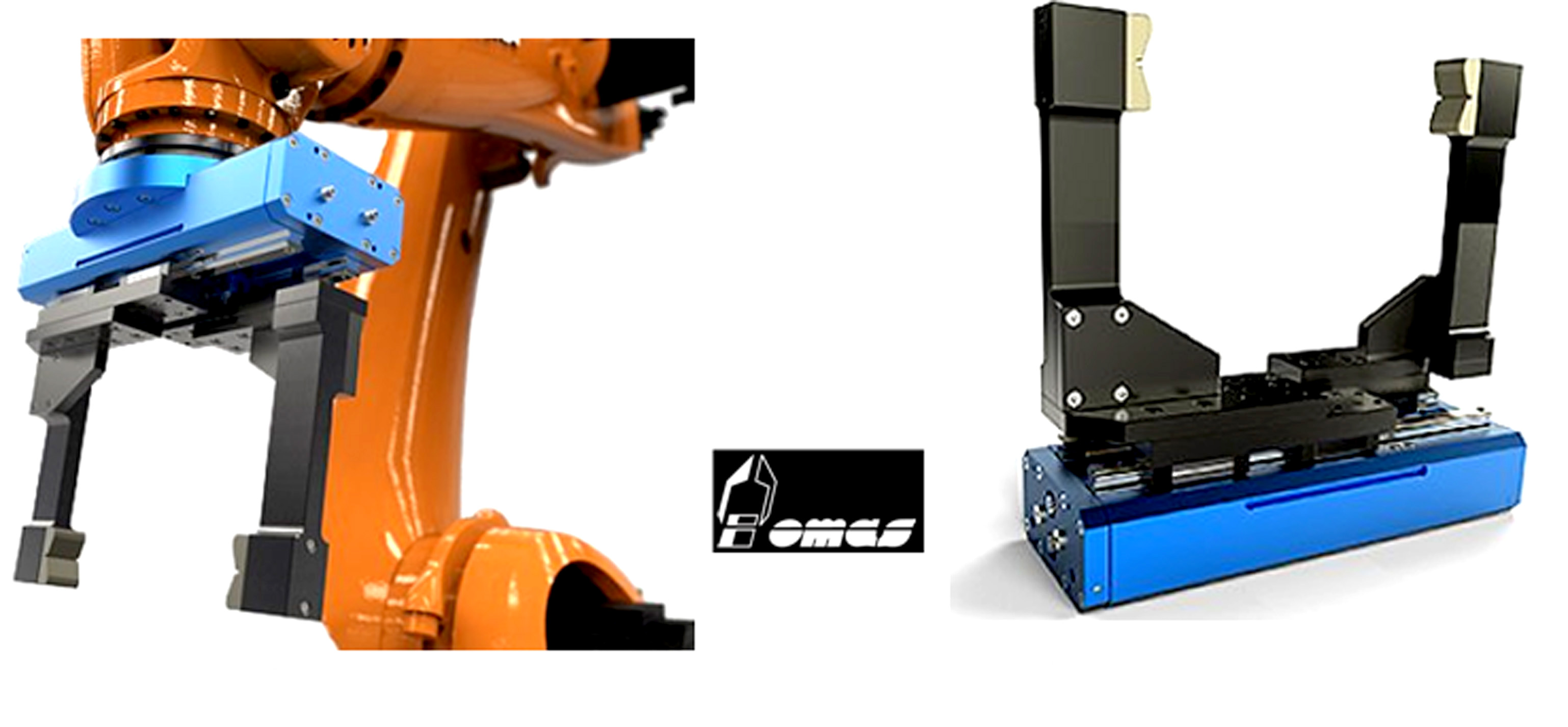

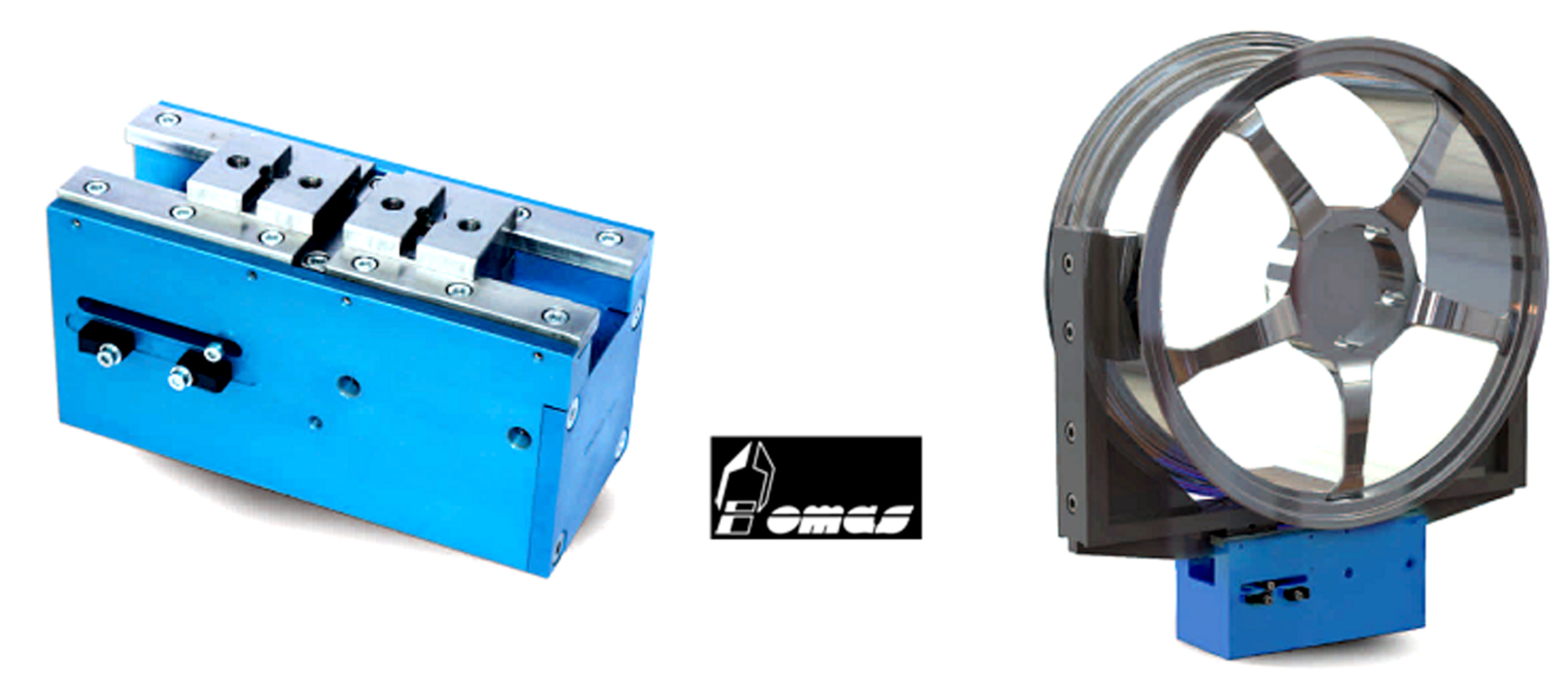

In Figura 4, si vede un’applicazione di mano ad accostamento parallelo. Questa è una realizzazione per usi speciali: la presa dedicata ad oggetti delicati di notevoli dimensioni. In questa figura si ha una mano di presa a due dita dedicata alla presa sicura e alla movimentazione di cerchi per ruote di automobili ad alto valore aggiunto. La mano è prodotta dalla OMAS ed è denominata OMPP 802, ha taglie diverse classificate in funzione della corsa delle griffe. La corsa può essere di 100, 200, 400 mm. Questa mano, studiata per la presa e la movimentazione di parti di ingombro significativo e alta finitura, ha un peso ridotto ed un’alta forza di serraggio. La forza è generata da un doppio cilindro integrato nella mano stessa. Le griffe scorrono su rotaie dotate di cuscinetti volventi a rulli e sono mosse da cremagliere che ne garantiscono un posizionamento definito.

In Figura 5 si ha una mano di presa autocentrante dotata di struttura che supporta guide di scorrimento registrabili realizzate in acciaio cementato, temprato, rettificato. La mano è prodotta dalla OMAS ed appartiene alla serie OMP 85/70. La mano è dotata di trasmissione costituita da accoppiamenti pignone-cremagliera in grado di realizzare un posizionamento preciso e ripetibile. La forza di presa è dell’ordine delle migliaia di Newton, grazie a questa prestazione è possibile movimentare particolari di massa significativa con elevate accelerazioni per movimentazioni ad elevata velocità media e ridotti tempi ciclo.

La necessità di operare una presa di oggetti a sviluppo tridimensionale, con un profilo di traiettoria generica nello spazio e accelerazione generica tridimensionale impone, spesso, la presenza di più di due dita, come avviene nella mano umana, dove al palmo con le quattro dita fa riscontro il pollice, per una presa sicura. In Figura 6 si vede una mano a tre griffe autocentrante ad accostamento parallelo della OMAS.

La mano a tre griffe autocentrante, ad accostamento parallelo, rappresentata in Figura 6 e prodotta dalla OMAS, è caratterizzata da una robusta struttura che integra le guide di scorrimento, registrabili, realizzate in acciaio cementato, temprato e rettificato. La mano è dotata di un sistema di trasmissione rappresentato da leveraggi che permette una presa con posizionamento preciso e ripetibile generando inoltre una forza di serraggio elevata, fino a diverse migliaia di Newton.

Inoltre, la corsa di apertura da – 80mm a +80mm consente il serraggio efficace di un intervallo di diametri dell’oggetto in presa di notevole ampiezza, garantendo la tenuta della presa del pezzo anche nel caso di accelerazioni elevate per un tempo ciclo ristretto con movimenti ad alta velocità media tra una stazione e l’altra, imposti dal manipolatore.

Presa e movimentazione collaborativa

Aziende dinamiche e capaci di progettare interi sistemi robotizzati sono in grado di completare i propri manipolatori industriali sviluppando internamente la soluzione di presa. La soluzione di presa viene progettata in modo specifico per la movimentazione di ogni particolari tipologie di prodotto. Questo è il caso della ATIS S.r.l. di Mezzolombardo (Trento).

In Figura 8 è rappresentato un manipolatore ATISLINEAR. Questo tipo di manipolatore è dotato di movimento verticale rigido e consente la movimentazione di carichi, in verticale e orizzontale, grazie alla connessione della flangia, tramite carrello, alle vie di corsa. Si tratta di manipolatori ad ingombro molto ridotto, indicato per applicazioni in spazi limitati. I manipolatori ATISLINEAR possono essere integrati con sistemi di presa dedicati, per esigenze specifiche; anche i sistemi di presa possono, a loro volta essere dotati di movimenti dedicati.

(Atis S.r.l.)

In Figura 9 si vede un manipolatore ATIS ACER. Questo tipo di manipolatore, disponibile in diverse taglie, è dotato di un sistema di rinvio a funi con cilindro pneumatico. L’impianto pneumatico del manipolatore consente la movimentazione sia a vuoto sia sotto carico in stato bilanciato. Il manipolatore è attrezzato con gancio standard o con specifici sistemi di presa. Il manipolatore è dotato di accumulatore di aria compressa di riserva certificato per consentire all’operatore di ultimare il ciclo di lavoro nel caso in cui si presenti un calo nella pressione di rete dell’aria compressa. Il manipolatore è, inoltre, dotato di doppie funi di sicurezza. Infine sono installati freni a disco a doppia pastiglia frenante sia sull’asse principale sia sullo snodo intermedio.

La presa di oggetti diversi operata da mani collegate a manipolatori ad alte prestazioni è oggetto di grande attenzione da parte di aziende che continuano ad innovare il proprio prodotto in risposta ad esigenze in continuo divenire. Questo è il caso della OMAS. Questa azienda propone, in particolare, anche manipolatori cartesiani ad alta rigidezza e capaci di movimentazioni rapide, attrezzati con mani di presa dedicate e studiate per le diverse particolari applicazioni.

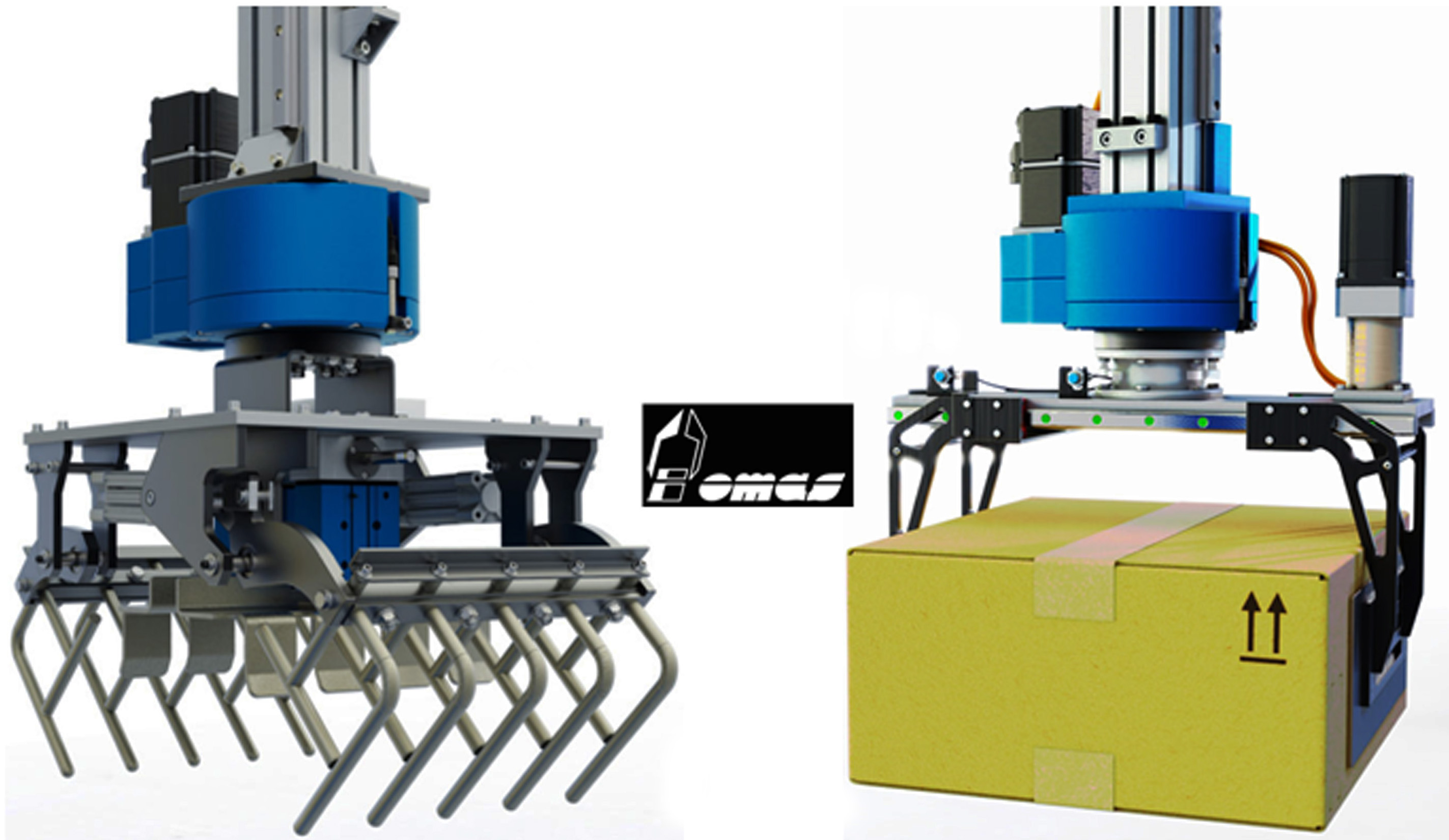

(OMAS S.r.l.)

In Figura 10 si vede un manipolatore cartesiano del tipo PICK-N-GO! della OMAS. Si tratta di un manipolatore capace di operare in uno spazio di lavoro ampio, con ingombri di diversi metri, alta velocità media di movimentazione e alto carico pagante. In Figura 11 lo stesso manipolatore è dotato di mano di presa a tre griffe per la presa sicura e la movimentazione di fusti di prodotti chimici.

Un esempio di organi di presa per i manipolatori cartesiano descritti e prodotti dalla OMAS è rappresentato nelle fotografie di Figura 12. In questa figura sono rappresentate due mani di presa per applicazioni dedicate: a sinistra si ha un organo di presa per l’afferraggio sicuro e la movimentazione di sacchi (a); a destra una mano a due griffe ad accostamento parallelo in fase di serraggio di imballaggio industriale rappresentato da uno scatolone in cartone (b).

Per la movimentazione e la presa di liquidi, è particolarmente interessante la soluzione proposta dalla finlandese Fluid-Bag Ltd, in Italia con la Solving Italia di Lesa (Novara). Si tratta di contenitori che hanno la caratteristica di avere tara ridotta e alta resistenza. La qualità del liquido contenuto e trasportato rimane costante. Il contenitore impedisce il rischio di contaminazione da particelle, batteri o umidità. Inoltre, per esigenze specifiche sono disponibili diverse combinazioni di rivestimento. Si noti che il residuo del prodotto è minimo, riducibile fino allo 0,3%. Lo svuotamento viene portata a termine grazie all’operazione di allungamento, che può essere seguita da una compressione tra rulli durante lo scarico.

(Fluid bag Ltd – Solving Italia – Lesa – Novara).

In Figura 13 si vede un contenitore FLUID-BAG MULTI. Il sistema è costituito da diverse parti. Si ha un contenitore interno monouso multistrato circondato da tessuto in polipropilene. La lamina interna del contenitore è scelta in base al tipo di liquido. Il contenitore è dotato di porte di ingresso e uscita poste sulla parte superiore e inferiore, per il riempimento e lo scarico del liquido. Esternamente si ha una sacca per il trasporto in polipropilene che è vincolata a quattro pali in acciaio riutilizzabili vincolati ad un pallet di trasporto, in acciaio, anch’esso riutilizzabile. In figura 14 si vede il contenitore interno sospeso, in fase di svuotamento con l’operazione di allungamento e in fase di schiacciamento-rullatura per il suo svuotamento spinto.

In conclusione

La pneumatica è protagonista e ricopre un ruolo vincente anche per la presa e la movimentazione di prodotti manifatturieri e di oggetti delicati. Le applicazioni spaziano da quelle che trattano componenti leggeri, movimentati con cicli ad alta frequenza, alla movimentazione di grandi carichi.

L’Autore intende ringraziare, per le informazioni e il materiale fotografico gentilmente reso disponibile, la ditta OMAS Srl di Alpignano (Torino) e, in particolare, gli ingg. Andrea Milan e Massimiliano Milan; la ditta Atis Srl di Mezzolombardo (Trento) e, in particolare, l’ing. Serena Pancheri; la ditta Ab Solving Oy – Solving Italia Srl di Villa Lesa (Novara) e, in particolare, la dott.ssa Sari Mertanen e la dott.ssa Cinzia Podda.