Il polietilene ad altissimo peso molecolare, o UHMWPE (da Ultra High Molecular Weight Poly-Ethylene), è un materiale ancora poco conosciuto, caratterizzato da catene polimeriche estremamente lunghe che gli conferiscono un’elevata resistenza. Grazie alle notevoli proprietà meccaniche specifiche, il suo utilizzo si sta gradualmente estendendo a molteplici campi di applicazione.

Autori: Giangiacomo Minak, Tommaso Maria Brugo, Cristiano Fragassa

Questo studio descrive, forse per la prima volta, come l’UHMWPE possa rappresentare una soluzione valida per realizzare sospensioni estremamente leggere ed efficienti per veicoli terrestri. È questo il caso delle minicar elettriche, sempre più comuni sulle nostre strade. In particolare, in questo studio si mostra come giunzioni in UHMWPE possano garantire traiettorie cinematiche corrette, funzionalità particolari e prestazioni complessive migliorate rispetto ad una soluzione metallica, con anche una riduzione in peso dell’88%. È stata infine condotta una campagna sperimentale per valutare il comportamento a ratcheting di questo materiale e le diverse proprietà meccaniche necessarie per una corretta progettazione.

Introduzione

In alcune applicazioni avanzate dell’ingegneria strutturale, come nel caso della progettazione di veicoli particolarmente leggeri ed efficienti, il progettista deve puntare sempre ad utilizzare materiali con le rigidezze e resistenze specifiche più elevate possibili. In questo modo, riuscirà ad ottenere riduzioni anche significative nel peso con impatto non trascurabile in termini di efficienza energetica generale.

In tal senso sono forse i veicoli solari a rappresentare un caso più estremo e di indubbio interesse. Questi veicoli sono infatti prototipi destinati a percorre lunghi tragitti, migliaia di chilometri in pochi giorni, spesso in condizioni ambientali difficili, come nel caso di steppe e deserti. Ridurre al minimo il peso consente, insieme ad altri accorgimenti, di massimizzare l’efficienza energetica e rendere il veicolo competitivo.

In termini di progettazione del sistema di sospensione, oltre a qualsivoglia altra considerazione di design automobilistico, il progettista deve agire con cura per ridurre ogni sorta di dissipazione energetica. La vettura deve, per esempio, essere particolarmente stabile sulle asperità stradali, le vibrazioni devono essere minime, l’inerzia rispetto alle variazioni di velocità e direzione deve essere limitata. Significa, in pratica, che il progetto deve puntare a sospensioni rigide, leggere e precise, dove la possibilità di ottenere (o non ottenere) tali risultati resta anche legata alla scelta dei materiali.

Prendendo in considerazione i ben noti diagrammi di Ashby appaiono evidenti i vantaggi legati all’utilizzo dei materiali compositi e, nello specifico, di plastiche rinforzate da fibra di carbonio (CFRP). Come sandwich in presenza di carichi di flessione o quali assorbitori di energia, in forma di laminati in tutti gli altri casi, il CFRP si sono ormai affermati in numerose applicazioni automotive. Resta anche l’opzione di reintrodurre i metalli dove altre condizioni sconsigliano i compositi (ad es. elevate pressioni di contatto, carico trasversale, esposizione agli agenti ambientali e così via). In situazioni molto molto specifiche, infine, dove sono presenti vincoli funzionali e geometrici, come appunto nel sistema di sospensioni qui studiato, altri tipi di materiali, quali i polimeri ad alte prestazioni, possono essere presi in considerazione dal progettista.

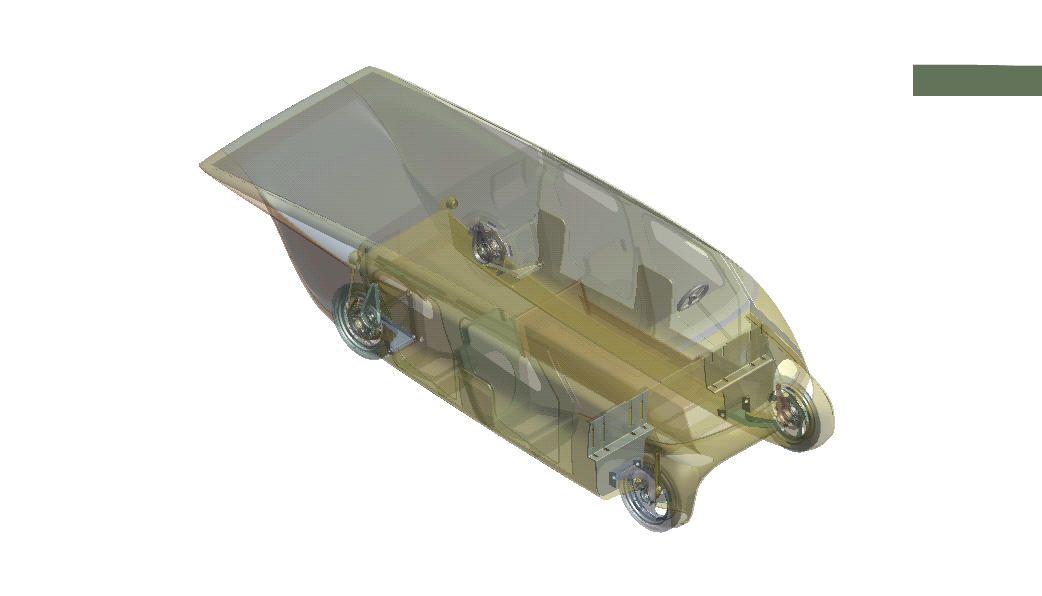

Questo studio prende forma a seguito della decisione di utilizzare esclusivamente CFRP per realizzare il sistema a sospensione del più recente veicolo solare italiano. Si tratta di un prototipo da gara a quattro posti, della classe ‘Cruiser’, progettato e costruito dall’Università di Bologna in collaborazione con l’ASD Onda Solare e diversi partner industriali. Questo veicolo, che nell’estate del 2018 ha vinto l’American Solar Challenge percorrendo 2.780 km con energia esclusivamente solare, si è dimostrata così un valido compromesso di scelte progettuali e costruttive. Tra queste, una particolare attenzione è stata rivolta proprio alla progettazione di una soluzione efficace per le sospensioni. La forma generale del veicolo è mostrata in Figura 1, dove la posizione dei sistemi di sospensione è visibile in trasparenza.

Lo chassis del vicolo è stato prodotto autoclave in un’unica sezione in sandwich di CFRP, mentre il resto della componentistica meccanica è stato costituito attraverso laminati pieni di CFRP.

Diversamente dalla maggior parte delle applicazioni ingegneristiche, nel caso di veicoli da corsa le specifiche progettuali principali sono dettate dal regolamento di gara. Tali requisiti riguardano, in particolare, aspetti quali: dimensioni, sicurezza, visibilità, guidabilità, potenza assorbita dal pannello solare e caratteristiche della batteria. Tutti questi vincoli tecnici, uniti all’obiettivo generale di consumo minimo di energia, hanno condotto, per gli aspetti meccanici e strutturali, ad un peso totale della macchina inferiore ai 330 kg. Aggiungendo il peso (standard da regolamento) dei 4 passeggeri, pari a 320 kg, il carico totale sulle 4 sospensioni è risultato di 650 kg.

In generale, la sospensione di un’auto è un insieme di leveraggi ed elementi elasticamente deformabili che, vincolando le masse non sospese con le masse sospese, ha la funzione di implementare una distribuzione predeterminata delle forze variabili insistenti sulle ruote sia in trazione che in curva che in frenata e di ridurre gli urti trasmessi in seguito al passaggio del veicolo sulla asperità della strada. La sospensione, quindi, include tutte quelle parti che collegano le ruote al telaio, e si compone di tre parti principali: una parte strutturale, una parte elastica e una parte smorzante.

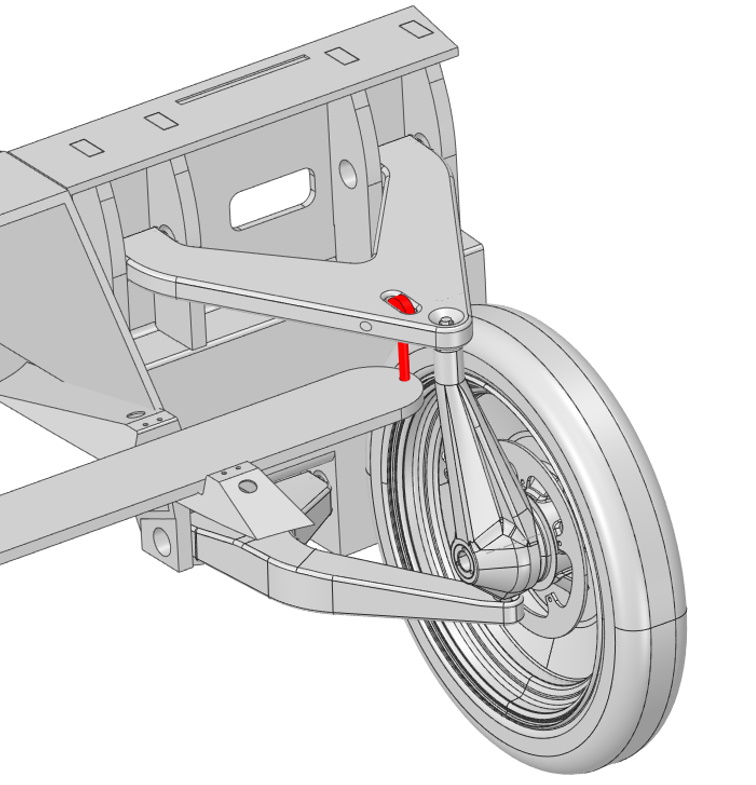

La parte strutturale è ottenuta tramite un gruppo di leve che ha lo scopo di guidare la sospensione e di conseguenza la ruota nel suo movimento relativo al telaio. In particolare, il cinematismo scelto per la sospensione anteriore è rappresentato in Figura 2. Si tratta di una sospensione a bracci longitudinali, particolarmente adatta ai lunghi rettilinei attesi, accoppiata ad una molla trasversale a balestra che ha anche un ruolo antirollio in quanto connessa ad entrambe le ruote anteriori.

L’architettura della sospensione comprende una biella caricata in trazione che collega il braccio superiore a forma di lambda alla molla a balestra posta sotto. Fondamentalmente, il veicolo è sospeso a quella biella che trasferisce il carico all’elemento lambda e quindi attraverso un pilastro, alla ruota.

La biella ha anche l’importante funzione di trasferire una sola componente del carico. In applicazioni quali le sospensioni meccaniche dei veicoli stradali, infatti, può accadere che la linea di azione delle forze trasmesse dagli elementi strutturali del telaio cambi durante le diverse fasi di trasmissione del carico. Una soluzione di principio per evitare che in tali frangenti si vengano a generare momenti flettenti oppure torcenti non desiderati all’interno del cinematismo è quella di congiungere gli elementi strutturali della sospensione medianti organi meccanici noti particolarmente snelli in grado di intervenire con componenti di forza monodimensionali. Questi organi meccanici, come la biella nel caso specifico, devono, cioè, essere caratterizzati da un’elevata rigidezza assiale accoppiata a rigidezze flessionali e torsionali molto inferiori, persino, se possibile, completamente labili rispetto a quelle sollecitazioni. Questi organi meccanici devono, inoltre, essere tali da riuscire ad essere collegati con semplicità alle altre parti della sospensione meccanica nella quale vengono utilizzati e che presentino, ad esempio, soluzioni di fissaggio adeguate ad adattarsi al cinematismo richiesto in termini ad esempio di angoli e dimensioni.

La nostra biella deve essere molto piccola per adattarsi allo schema della sospensione, ma soprattutto è necessario che abbia giunzioni di tipo sferico alle estremità in modo che la cinematica dell’elemento lambda faccia muovere la parte superiore della biella su un cerchio nel piano sagittale, mentre l’estremità inferiore si muova sul piano trasversale durante la deformazione della molla a balestra.

Seguendo queste considerazioni funzionali, sono state prese in considerazioni diverse soluzioni, tra le quali anche l’uso di fettucce di UHMWPE (nome commerciale Dyneema), risultata poi una vera ottimizzazione progettuale.

In generale una fettuccia in Dyneema, rispetto a soluzioni analoghe (es. nylon, kevlar) offre un primo vantaggio essenziale, quale una migliore resistenza alla trazione (doppia rispetto al nylon, +40% rispetto al kevlar). Ne consegue un componente molto più sottile, leggero e meno ingombrante. Ma le proprietà meccaniche delle fibre UHMWPE (a temperatura ambiente) sono piuttosto interessanti per il progettista, anche quando paragonate a soluzioni in metallo oppure composito, tanto da avere ispirato la nostra idea (brevettata) di utilizzare UHMWPE per realizzare giunzioni molto più leggere e compatte.

Con una densità di 975 kg/m3, un modulo elastico di 110 GPa ed una resistenza a trazione di 3400 MPa, le fettucce in Dyneema possono dimostrarsi molto utili.

Al giorno d’oggi questi materiali si trovano, di fatto, solo in applicazioni sportive che richiedono leggerezza e resistenza come, ad esempio, in paracadute, parapendio o vela competitiva. Sono anche utilizzati nel tiro con l’arco o come fili da pesca sportiva in forma di monofilamenti. Inoltre, sono conosciuti nella arrampicata, anche grazie alla loro alta resistenza all’abrasione. Per quanto riguarda le applicazioni industriali, fibre UHMWPE sono talvolta utilizzate per realizzare funi di ancoraggio nel settore petrolifero offshore. La loro resistenza all’abrasione e ai prodotti chimici rendono queste corde alternative interessanti ai cavi metallici in ambienti corrosivi. Ma niente più.

Oltre ad una conoscenza ancora piuttosto scarsa dei vantaggi offerti da questa fibra, presentata spesso come la più resistenza sul mercato, una delle ragioni di una sua limitata diffusione al di fuori dell’ambito sport e svago può essere legata ad una sua peculiarità che ne complica l’utilizzabilità: lo scorrimento viscoso. Questo aspetto è piuttosto noto in ambito nautico, dove fibre UHMWPE sono utilizzate in vele ad alte prestazioni, ma vengono spesso accoppiate con altre fibre resistenti allo scorrimento viscoso, come carbonio oppure Kevlar.

Il problema dello scorrimento viscoso, cioè quella tendenza di alcuni materiali ad avere una deformazione crescente nel tempo in presenza di un carico statico, è un problema che può presentarsi abbastanza spesso in presenza di alcune tipologie di fibre. Per il loro corretto utilizzo, in generale, devono essere impiegate procedure di progettazione aggiuntive tali da garantire la resistenza al creep e al ratcheting. Il ratcheting è definito come l’accumulo progressivo di deformazione plastica in materiali sottoposti a carico ciclico in controllo di forza con sollecitazione media diversa da zero. Questo accumulo procede all’aumentare del numero di cicli di carico e potrebbe portare alla rottura.

Purtroppo, però, sono molto pochi gli studi che trattano del comportamento di fibre termoplastiche caricate (in trazione) a fatica pulsata e, per quanto a conoscenza degli autori, non esistono ricerche specifiche sul comportamento a ratcheting di fibre, funi oppure fettucce in UHMWPE. Di conseguenza, prima di procedere ad un qualsiasi utilizzo reale del Dyneema, è stato necessario portare a termine una caratterizzazione sperimentale di questo materiale.

Progetto

La biella presa in considerazione deve sopportare un carico assiale statico pari a quella quota del peso dei passeggeri e della vettura che insiste sull’asse specifico. Inoltre, è soggetta ai carichi dinamici dovuti alla normale oscillazione verticale del veicolo che si verifica durante le fasi di moto e, infine, a carichi impulsivi in conseguenza dell’impatto su eventuali ostacoli.

Per quanto riguarda la sospensione anteriore, dove si trova la biella, si è valutato che il carico statico per ruota singola sia di 0.5 kN quando il veicolo è scarico mentre sale a 1 kN quando il veicolo trasporta i 4 passeggeri. Il carico dinamico è stato considerato come un multiplo di quello statico, impostato a 2 kN durante la guida e 5 kN in caso di urto. Tutte queste forze caricano la biella esclusivamente in trazione.

Le specifiche sulla corsa (negativa e positiva) della ruota che sono state utilizzate per progettare la molla a balestra non sono importanti per la scelta della biella, a condizione che sia significativamente più rigida rispetto alla molla (una condizione sostanzialmente verificata).

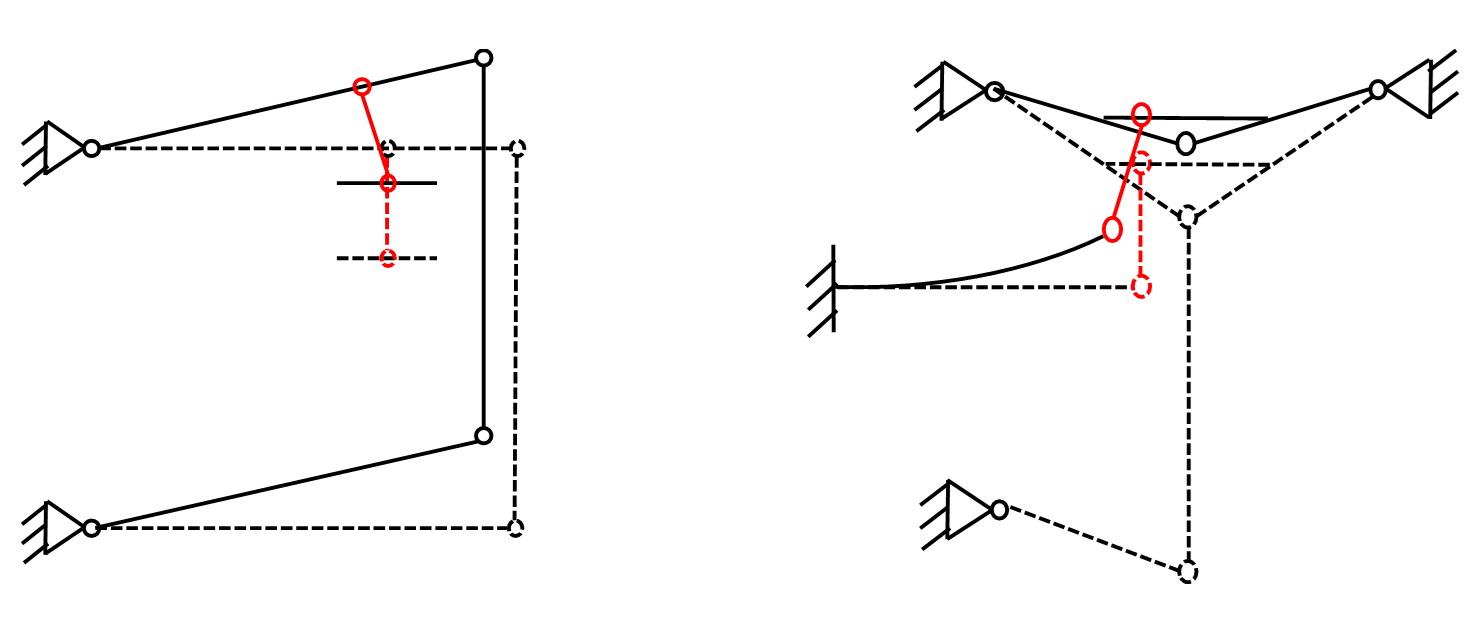

Nella Figura 3 è mostrata la cinematica della sospensione, mediante le due posizioni estreme nelle viste laterale e frontale.

Un requisito generale utilizzato per la scelta di questo elemento (biella) è quella di limitarsi a selezionare componenti commerciali e, quando possibile, con un valore di carico ammissibile in qualche modo certificato. Questa considerazione di fondo ha escluso diverse interessanti opzioni, come, ad esempio, l’impiego di elementi in filo di acciaio crimpato. Questi fili sarebbero stati molto efficaci in termini di leggerezza; inoltre il metallo avrebbe permesso di non trascurare aspetti come la viscoplasticità. Tuttavia, da una ricerca di mercato emerge come i fili disponibili per carichi così elevati non portino poi a sistemi di giunzione tali da rispettare gli ingombri ridotti previsti (meno di 150 mm).

Design convenzionale: barra di acciaio e connessioni sferiche

La soluzione commerciale più tradizionale è quella di una barra di acciaio con due connessioni sferiche, come rappresentata nella Figura 4, che può essere dimensionata in accordo con la ISO 12240-4. Le esatte dimensioni dipendono dai tipi di materiali utilizzati nell’accoppiamento.

In Tabella 1 sono riportati alcuni esempi di giunti sferici disponibili in commercio e adatti ai carichi previsti. Nel caso, di acciaio su acciaio, ad esempio, è possibile indirizzarsi ad utilizzare due teste sferiche commerciali con un diametro di 18 mm (d2), uno spessore di 9 mm (B) e una lunghezza totale (h) di 45 mm, unite da un montante di alluminio. La lunghezza minima totale (2xl2) dell’asta diventa 110 mm per un peso totale 26 grammi.

In questo caso la lunghezza minima è determinata dalla geometria della testa, e anche il diametro della testa da un lato può essere troppo grande per adattarsi alla molla a balestra e dall’altra il diametro del perno di collegamento (d) è limitato a 6 mm a causa della dimensione del foro della testa. Questa situazione potrebbe rappresentare un problema nella connessione all’elemento lambda a causa delle elevate pressioni di contatto sugli strati CFRP.

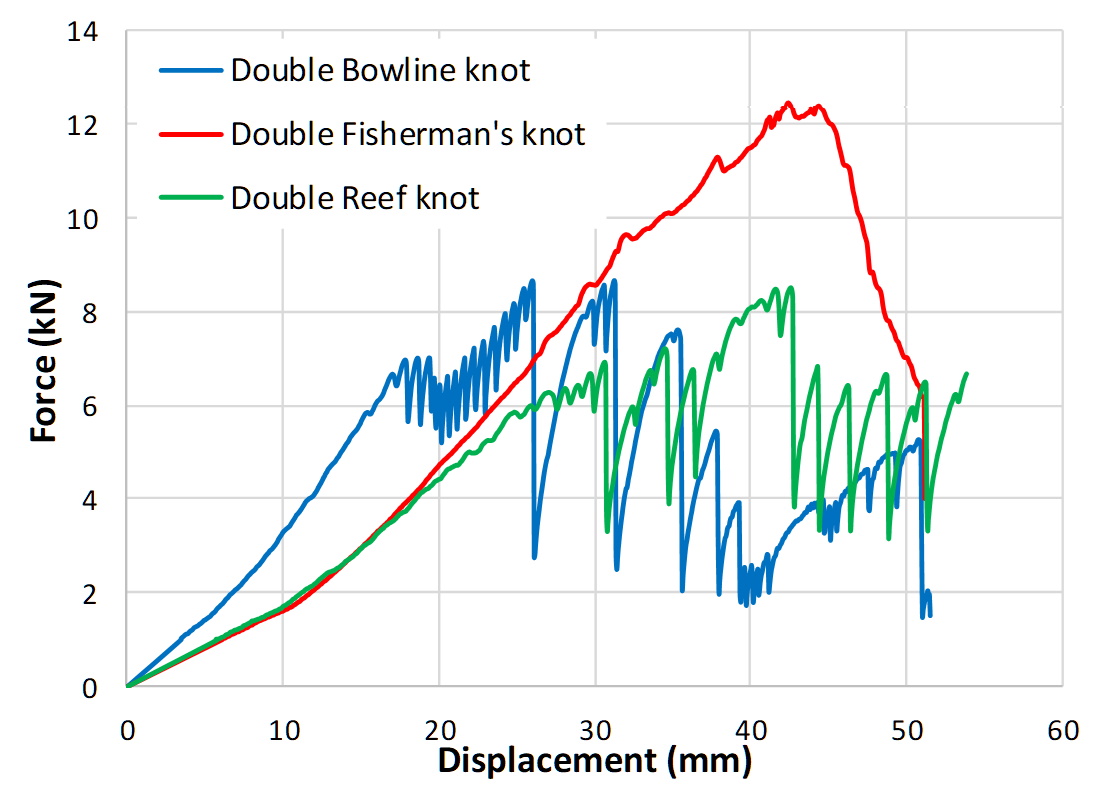

Sulla base delle stesse considerazioni progettuali è stata studiata la possibilità di utilizzare un elemento polimerico commerciale. Sono stati inizialmente valutati cavi di Kevlar con un diametro di 12 mm e resistenza nominale di 20 kN, ma la crimpatura ha evidenziato gli stessi problemi geometrici riscontrati nel caso dei fili metallici. Inoltre, la realizzazione di nodi ha portato a una riduzione netta (e difficile da prevedere) della resistenza nominale, eliminando in questo modo il vantaggio offerto dall’avere un componente commerciale. A tale proposito, nella Figura 5 viene mostrato l’effetto di diversi tipi di nodi sul comportamento quasi statico del cavo. Si può notare che il serraggio del nodo è responsabile di grandi spostamenti con carico molto limitato. In nessun caso la resistenza massima è vicina a quella nominale e anche la rigidezza complessiva non è adatta all’applicazione.

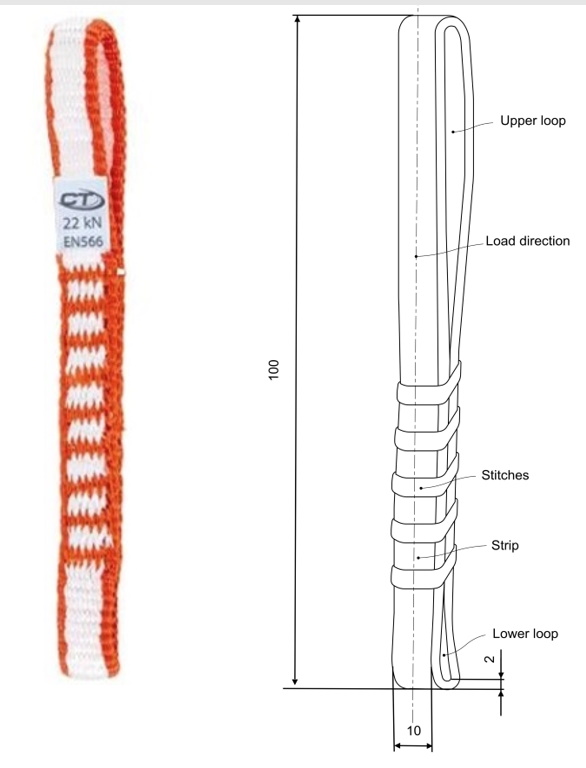

Infine, è stata presa in considerazione una fettuccia mostrata nella Figura 6. Cucita in Dyneema, rappresenta un prodotto commerciale ampiamente utilizzato per l’alpinismo, dotata inoltre di marchio certificazione CE per 22 kN. In questo caso la lunghezza minima è 100 mm, il peso è 6 grammi, la larghezza è di 10 mm e il diametro della testa è uguale al diametro del perno più due volte lo spessore della fettuccia, pari a 2 mm. Queste fettucce possono essere collegate alla molla a balestra e all’elemento lambda superiore mediante perni da 12 mm, portando a una pressione di contatto accettabile per il materiale.

Comportamento a ratcheting

Visto che il peso del veicolo vuoto sulla sospensione anteriore rappresenta una frazione piuttosto piccola rispetto al carico di rottura del UHMWPE, si è deciso di saltare una lunga campagna di test di creep per procedere prima a valutare il ratcheting.

Prove cicliche in controllo di carico sono state stato eseguite su una macchina servo-idraulica Instron 8033, dotata di una cella di carico da 25 kN. La frequenza è stata impostata a 0.5 Hz con un rapporto di carico variabile, ma mantenendo sempre il carico minimo a 1 kN, corrispondente alla quota del peso del veicolo e dei passeggeri su una singola ruota anteriore. In Figura 7 è possibile vedere il sistema di caricamento del campione.

Sono stati condotti 3 tipi di test, tutti con carico ciclico sinusoidale, su 3 campioni ciascuno:

- Incremento progressivo di carico (Step-test) fino a rottura, in cui, mantenendo costante il carico minimo a 1 kN, quello massimo è stato aumentato di 2 kN ogni 10 cicli.

- Prova ciclica tra 1 e 2 kN per 10.000 cicli a 0.5 Hz, che rappresenta la normale condizione di guida.

- Prova ciclica tra 1 e 5 kN per 10.000 cicli a 0.5 Hz che rappresenta la condizione peggiore da affrontare per un numero molto limitato di volte (es. 10-20). Poi un ‘periodo di riposo’ a carico costante di 1 kN, per finire con prova ciclica tra 1 e 2 kN per 10.000 cicli a 0.5 Hz.

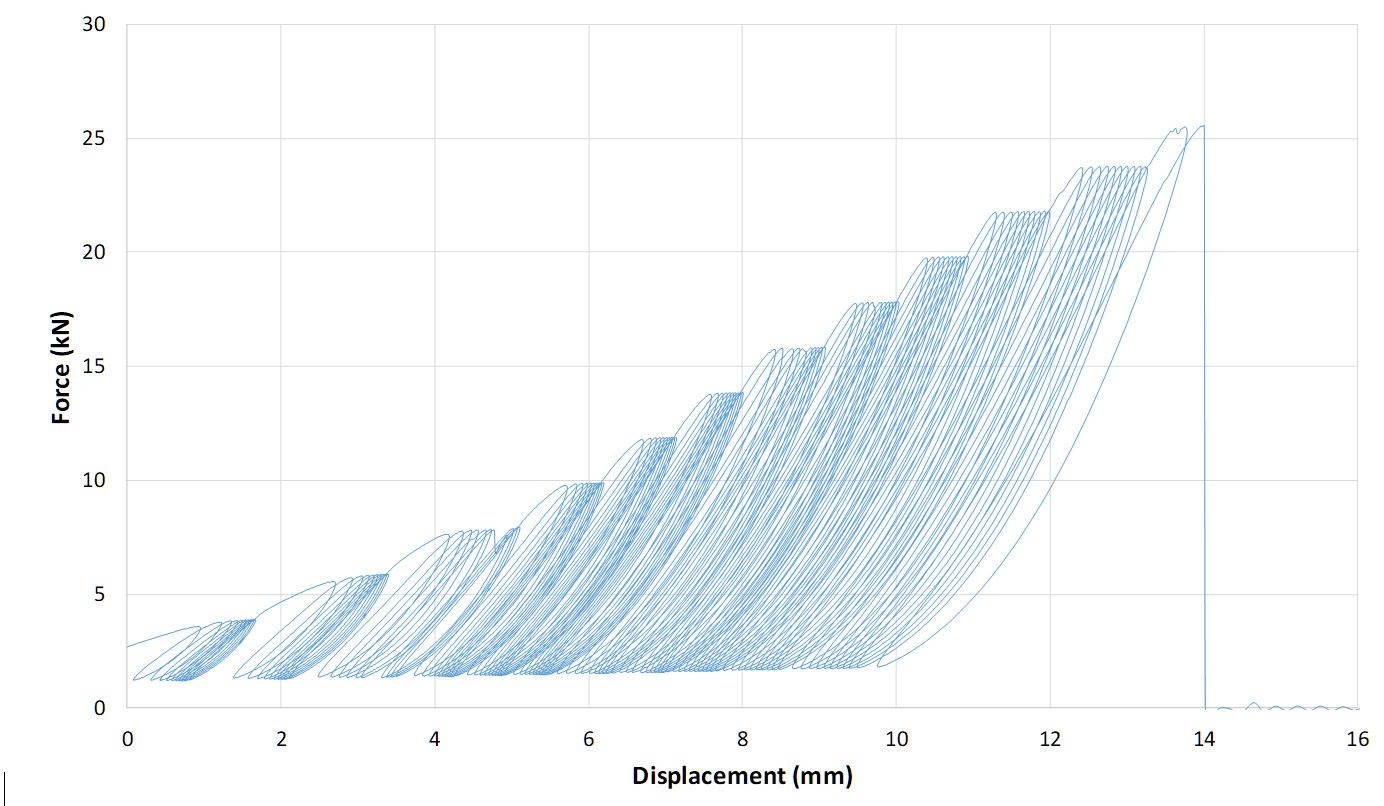

Nella Figura 8 viene mostrato un tipico risultato dello step-test. Si può notare comportamento viscoso più evidente nei primi cicli, corrispondente ai carichi inferiori. Il carico di rottura è superiore al carico certificato e corrisponde a uno spostamento di 14 mm.

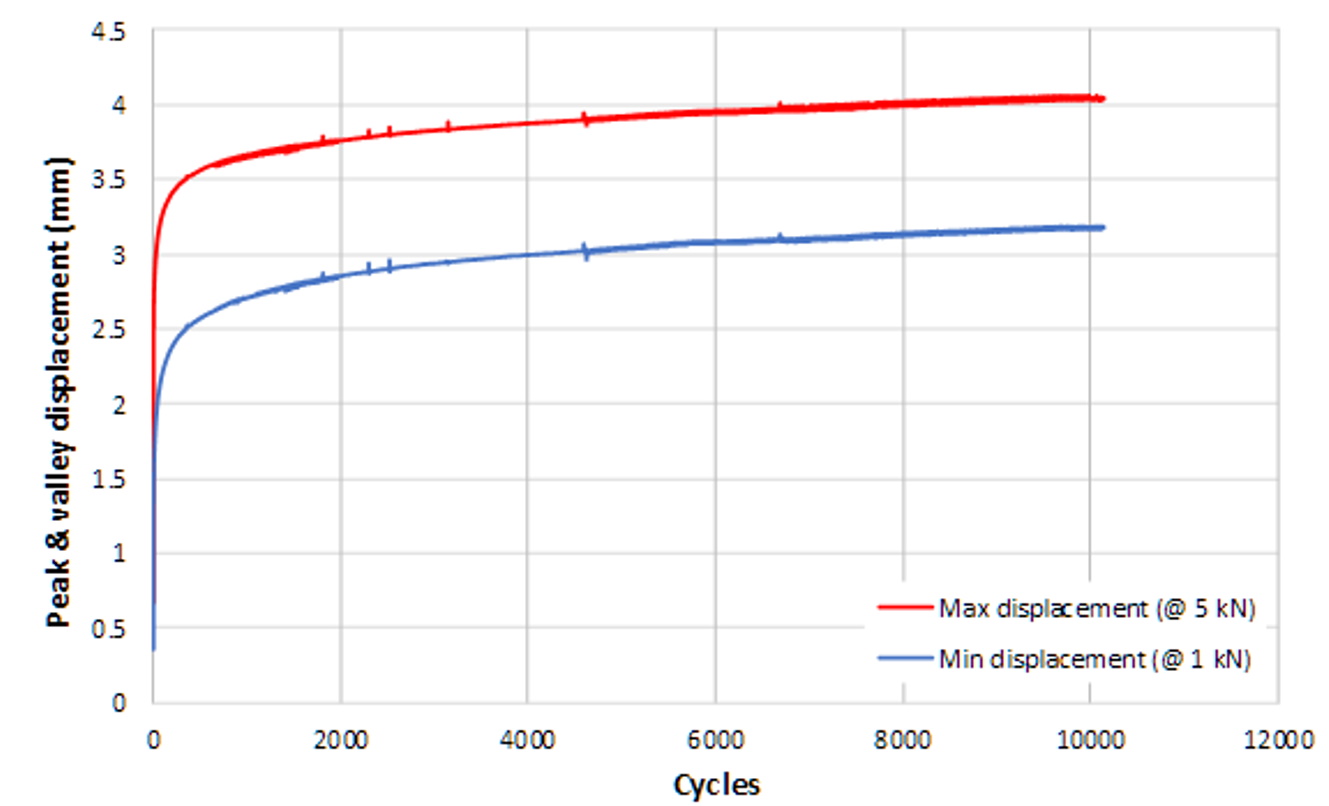

La Figura 9 mostra invece il massimo e minimo spostamento corrispondente (all’interno del ciclo) rispettivamente al carico massimo (5 kN) e minimo (1 kN). Risulta evidente come, dopo un brusco aumento dei primi cicli, l’effetto del ratcheting tende a rallentare.

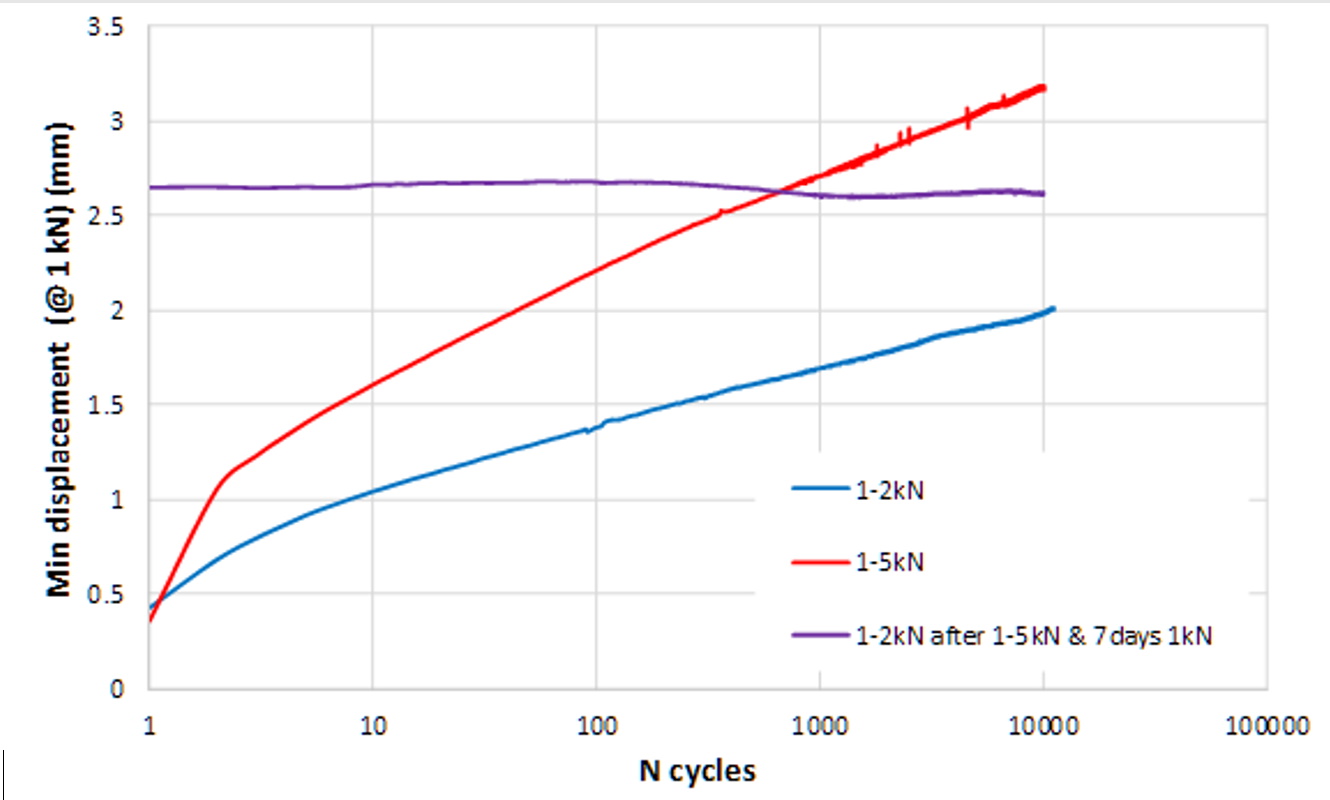

In Figura 10 sono poi mostrati i risultati tipici di tre prove con differenti sequenze di carico, dove va notato come il numero di cicli è riportato in scala logaritmica. Dal grafico è possibile apprezzare l’effetto stabilizzante sui campioni caricati a 1-2 kN di un precedente caricamento a 1-5 kN.

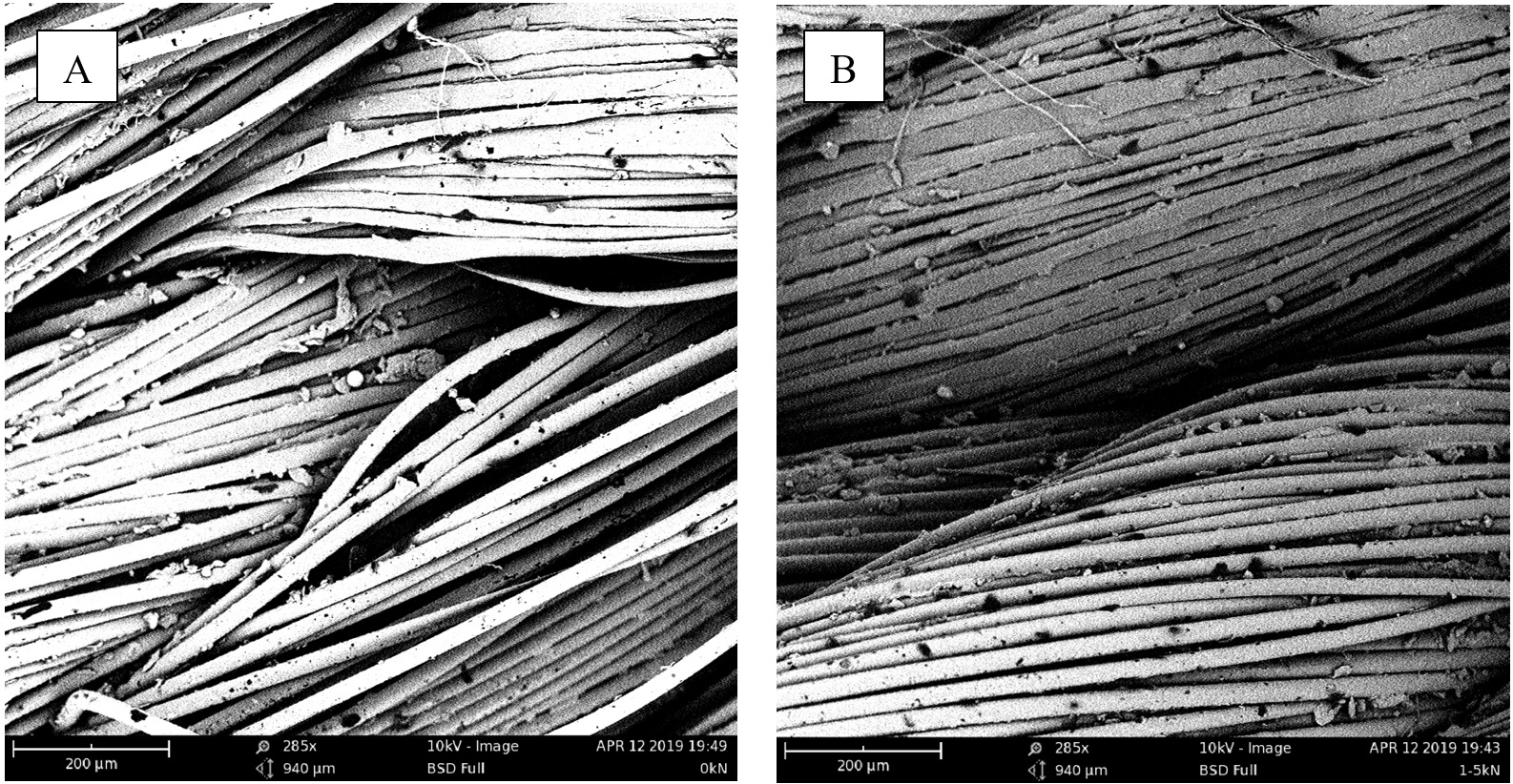

Quindi, le fettucce precedentemente precaricate partono da una lunghezza iniziale di 2.6 mm più alta di quella commerciale, ma l’allungamento dovuto al ratcheting rispetto al carico di servizio (1- 2 kN) è drasticamente ridotto. Questo effetto può essere spiegato attraverso la compresenza di due diversi fenomeni: a livello molecolare, le lunghe catene di polietilene del singolo filamento si allineano lungo la direzione del carico; a livello microscopico, i fili della trama e ordito della striscia, sono compattati e allineati lungo la direzione del carico, come mostrato nella micrografia a scansione elettronica di Figura 11, dove sono confrontate le strisce di fibra prima e dopo il caricamento.

I risultati mostrano così che è sostanzialmente possibile utilizzare fettucce in UHMWPE per gli scopi descritti, prendendo la precauzione di allenarle applicando un carico superiore a quello nominalmente previsto, prima di procedere a montarle. In questo modo sarà sufficiente una corretta registrazione della sospensione per sopperire al problema di deformazione viscoelastica.

Conclusioni

È stato mostrato il progetto di un elemento strutturale per una sospensione di un veicolo stradale leggero. Dall’analisi delle possibili soluzioni progettuali è risultato evidente che un elemento polimerico commerciale in UHMWPE è in grado di fornire alcuni vantaggi, ma in questo caso il lo scorrimento viscoso può essere un problema. Attraverso i risultati delle prove di ratcheting, la fettuccia in UHMWPE è stata qualificata per un utilizzo nella sospensione del veicolo, sia in termini di carico massimo sia per garantire la stabilità dimensionale ed è stata effettivamente montata su un veicolo solare contribuendo ad offrire maggiore competitività al veicolo, risultato poi vincitore in una delle più esclusive gare nel panorama mondiale. In particolare, il giunto così realizzato offre vantaggi quali: leggerezza estrema data la resistenza specifica del materiale polimerico utilizzato; resistenza estrema, dato l’alto coefficiente di snervamento rispetto a carichi normali del materiale polimerico utilizzato; basso coefficiente di attrito date le proprietà superficiali del materiale; precisione nella direzione di trasmissione delle forze data la flessibilità; flessibilità di progettazione data la grande varietà di modelli e dimensioni disponibili; praticità di posizionamento data la semplicità dei sistemi di fissaggio; economia, considerati i prezzi molto inferiori rispetto ai giunti tradizionali.

Riferimenti

Questa ricerca è stata sostenuta dal Ministero degli Affari Esteri e della Cooperazione Internazionale, tramite il cofinanziamento del progetto ” Two Seats for a solar car ” nell’ambito del programma esecutivo di cooperazione tra Italia e Serbia. L’utilizzo di polietilene quale giunto polimerico per sospensioni meccaniche di veicoli leggeri terrestri è un accorgimento coperto da brevetto di invenzione con deposito da parte dell’Università di Bologna (n. 102019000005408 del 09/04/2019).