Marcus Marienfeld AG utilizza le stampanti 3D Formlabs con tecnologia SLS per produrre occhiali originali e di alta qualità.

Grazie alla scelta di materiali di alta qualità, talvolta insoliti, e alla meticolosa lavorazione artigianale, unita a idee sempre nuove, gli occhiali di Marcus Marienfeld AG si distinguono nettamente dalle montature tradizionali.

Un’unicità che è il risultato di una spinta costante verso l’innovazione e che caratterizza il lavoro di Marcus Marienfeld fin dai suoi esordi come orafo e che ha portato il designer a integrare la stampante 3D a sinterizzazione laser selettiva (SLS) di Formlabs Fuse 1 nella linea di produzione di alcune montature, per stampare tanto parti destinate all’uso finale, quanto utensili per la formatura del titanio realizzati rapidamente.

“La mia idea di base è mirare a essere autosufficienti nei nostri processi di produzione, per essere in grado di influenzare i processi in modo molto preciso e rimanere sempre flessibili. Una stampante 3D che posso portare nel mio ufficio soddisfa esattamente questa visione”. Ha affermato Marcus Marienfeld.

Stampa 3D in serie di montature per occhiali con la stampante Formlabs Fuse 1

A partire da quest’anno, Marcus Marienfeld AG, con l’aiuto della propria stampante SLS Fuse 1, ha integrato sempre più il nylon nella scelta di materiali, talvolta insoliti, impiegati nei suoi occhiali di lusso, che vanno dal carbonio al titanio, dal corno di bufalo al legno di vecchie botti di quercia.

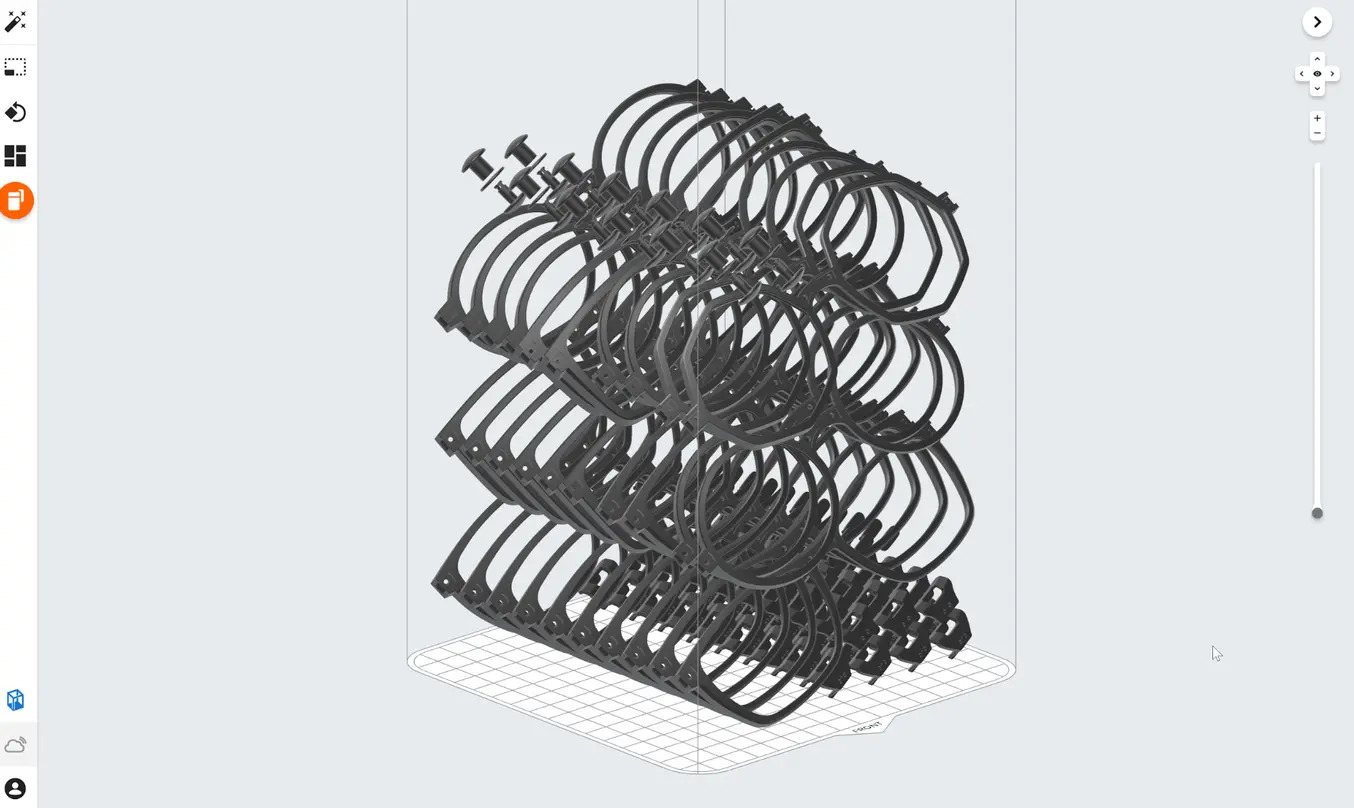

“I nostri occhiali sono diversi dagli altri”, afferma Marienfeld. Con questa ambizione, ha deciso di incorporare il materiale di Formlabs Nylon 11 Powder nei suoi modelli di occhiali. Innanzitutto, nello studio di Marienfeld sono stati testati molti modelli diversi, principalmente di parti frontali delle montature, stampate sulla stampante Fuse 1. La Fuse 1 è stata recentemente utilizzata per la prima volta anche per la produzione di una serie. In un giorno e mezzo, con un’unica stampa, è stato possibile produrre un totale di 80 parti frontali finite.

Poiché offre dettagli elevati e non richiede strutture di supporto, la tecnologia di sinterizzazione laser selettiva della Fuse 1 è adatta per la stampa di elementi di design delicati che vengono successivamente sottoposti a post-elaborazione.

Questa prima serie di occhiali stampati in 3D con tecnologia SLS sarà dotata di aste in carbonio di alta qualità e quindi venduta a partner in tutto il mondo. Inoltre, Marienfeld ha già in cantiere altri progetti per occhiali con elementi in nylon.

La Fuse 1 continua ad aprire nuovi orizzonti per il designer. “Abbiamo progettato occhiali speciali che non sono solo piatti, ma anche più spessi all’esterno. Sono costruiti in modo quasi conico. Per costruire qualcosa del genere, la stampa 3D è fondamentale. Possiamo facilmente implementare progetti speciali che non funzionerebbero con altre tecnologie”, spiega Marienfeld.

I vantaggi estetici del materiale in nylon resistente

Mentre le proprietà meccaniche come la resistenza alla temperatura o la resistenza alla trazione finale sono importanti per molti utenti che adottano la stampante Fuse 1, Marienfeld ha una prospettiva completamente diversa. Nella scelta del materiale, il designer ha optato per la Nylon 11 Powder principalmente per le sue proprietà estetiche.

“Voglio evidenziare il colore antracite scuro della Nylon 11 Powder. Ha un aspetto neutro che permette di giocare con le combinazioni di materiali e, se si tratta di gioielli, è possibile combinare elementi colorati molto bene”, afferma Marienfeld.

La stampa 3D trasforma i desideri dei singoli clienti in realtà

Rispetto a processi più tradizionali come la lavorazione CNC, la stampa 3D permette a Marcus Marienfeld di personalizzare facilmente gli occhiali, soddisfacendo le esigenze di singoli clienti in modo rapido e con costi contenuti.

L’azienda, per esempio, ha potuto soddisfare la richiesta di una guida alpina di avere un prodotto su misura. Grazie all’utilizzo della stampa 3D, in sole due settimane è stato possibile consegnare al cliente occhiali da sole in nylon con speciali elementi laterali contro i raggi del sole in montagna. Con il carbonio, che richiede metodi di produzione convenzionali, questo tipo di produzione avrebbe richiesto dai 2 ai 3 mesi

Strumenti per la formatura del titanio stampanti in 3D grazie alla tecnologia SLS

Oltre alla produzione di occhiali con elementi in nylon, Marcus Marienfeld AG produce anche i propri utensili con la stampante Fuse 1. La Nylon 11 Powder è particolarmente adatta per la produzione di utensili per montature in titanio grazie alla sua resistenza e stabilità dimensionale.

“Lo svantaggio del titanio è che è difficile da formare, piegare o fresare. Ma ho avuto l’idea di provarlo con uno strumento per la pressatura stampato in 3D con la Nylon 11 Powder e funziona perfettamente”. Ha dichiarato Marcus Marienfeld, che ha aggiunto “Produciamo strumenti per la pressatura per piegare le montature degli occhiali dando loro la giusta forma. È necessario creare una curvatura diversa della montatura a seconda del modello degli occhiali. Lo facevamo in modo molto laborioso con utensili in acciaio, che comportano costi elevati per modello”.

Lo strumento per la fabbricazione, fatto di Nylon 11 Powder e costituito da uno strumento superiore e uno inferiore, viene avvitato in fabbrica a una pressa a ginocchiera e può resistere a una pressione di circa 90 chilogrammi. L’eccellente stabilità dimensionale della Nylon 11 Powder impedisce la comparsa di eventuali dentature sugli strumenti nei punti in cui i bordi in titanio vengono a contatto con lo strumento a una pressione elevata.

“Il nostro obiettivo è sempre quello di crescere. Non nelle dimensioni o nel volume delle vendite, ma nella qualità e nell’innovazione. Vogliamo rimanere una nicchia”, afferma Marienfeld a proposito del suo brand.

Con la stampa 3D, Marienfeld ha trovato una tecnologia per la sua azienda che può fargli risparmiare tempo e denaro attraverso la costruzione di utensili e la prototipazione, consentendogli anche di sviluppare continuamente i design dei suoi prodotti e i metodi di produzione, in modo da continuare a ispirare i suoi clienti.

“Avere al proprio interno una stampante come questa permette di dare libero sfogo a fantasia e immaginazione. Con uno sforzo minimo posso fare cose che altrimenti non proverei”, ha concluso Marcus Marienfeld.