Riceviamo e pubblichiamo un approfondimento dell’ingegnere Stefano Vinto di R+W dedicato all’estrusione delle materie plastiche.

La lavorazione dei polimeri nel 2019 ha segnato il passo, ma le prospettive future sono positive, soprattutto grazie all’economia circolare. Im particolare il segmento dell’estrusione richiede soluzioni sempre più efficienti, per garantire la continuità della produzione: i fornitori di come R+W sono sempre all’opera per garantire alle aziende del settore soluzioni affidabili e performanti. Dopo la forte crescita del 2018, il mercato delle tecnologie per la lavorazione dei polimeri ha rallentato la sua corsa, ma le prospettive future per i produttori di questi macchinari sono incoraggianti, soprattutto grazie alla crescente importanza del riciclo. Per far fronte alle rapide evoluzioni del mercato, le aziende hanno realizzato loro macchine sempre più flessibili, in grado di cambiare stampo e settaggio in tempi rapidi. Anche i produttori di componenti come R+W si sono adeguati, sviluppando soluzioni di montaggio semplificato per i giuti e limitatori impiegati negli estrusori per materie plastiche. Nuovi prodotti, come i giunti STE con un limitatore di coppia modulare integrato, sono particolarmente indicati per essere utilizzato in macchinari di questo tipo, anche grazie a soluzioni di fissaggio che li rendono facili e veloci da montare e smontare, senza muovere gli organi che collegano e mantenendo elevati livelli di precisione.

La continuità nell’estrusione

Il primo estrusore di materie plastiche fu sviluppato da H. Bewley presso la Gutta – Percha Company a Londra, nel 1847. Il nome “gutta – percha” (guttaperca in italiano) deriva da una macromolecola di origine vegetale, chimicamente apparentata alla gomma naturale (caucciù), dalla quale differisce per l’assenza di comportamento elastico. Successivamente, la guttaperca venne principalmente usata come isolante per i cavi rivestiti. Dal 1848 al 1850, Charles Hancock (anch’esso in forze alla Gutta-Percha Company) impiegò le tecniche di estrusione concepite da H. Bewley per sviluppare il rivestimento di un cavo, che fu poi utilizzato come isolante elettrico. Tale soluzione portò alla realizzazione del primi cavi sottomarini per il telegrafo. Nel 1870, il primo esempio documentato di estrusione realizzata negli Stati Uniti fu l’estrusione del nitrato di cellulosa tramite un pistone idraulico, che trasportava il materiale verso la filiera. Questo processo era lento e limitato a lunghezze discrete. Il progresso nell’estrusione rimase pressoché invariato fino ai primi anni ‘30, dopo i quali vi furono progressi significativi sia a livello dei macchinari che dei materiali. E’ in questi anni che vengono appunto sviluppate delle soluzioni tese a garantire la continuità del processo. I nuovi estrusori iniziano ad essere dotati, infatti, di una vite al posto del cilindro idraulico come mezzo di trasporto del materiale verso la filiera. Nel 1937 fu concepito, in Italia, il primo estrusore bivite corotante per la produzione di tubi di PVC rigido. Nel 1938 fu realizzato dalla LMP di Torino, su progetto dell’ingegner Roberto Colombo, il primo estrusore bivite corotante destinato alla commercializzazione. La LMP iniziò l’attività nel 1937, nel settore della trasformazione delle resine termoindurenti per l’industria automobilistica; nel 1939 vendette il primo lotto di estrusori a bivite corotante alla società tedesca IGE Farben. Nel 1946 proseguì le sue attività a Torino, sia come costruttore d’impianti di estrusione bivite che come produttore di profilati di diverse tipologie. La LMP poté quindi avanzare nello sviluppo di potenti estrusori a due o più viti compenetranti, ruotanti nello stesso senso, a passo e diametro crescente e con forte potenza di mescolamento. Nel 1948 la LMP concesse la licenza di costruzione dei suoi estrusori a diverse società straniere, tra cui si ricordano: Herbosch-Polva, Windsor, Creusot-Loire (oggi Clextral), Ikegai Iron Works e Chemica. Contemporaneamente, aziende come la Dow Chemical, la DuPont, la General Electric, la Goodrich e la Imperial Chemical Industries contribuirono alla ricerca ed allo sviluppo dei nuovi materiali plastici impiegati nel processo.

Il processo di estrusione e le sue varianti

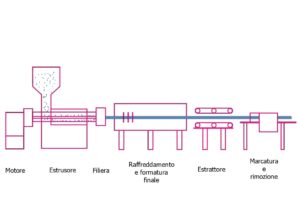

L’estrusione delle materie plastiche può essere definita come un processo continuo per mezzo del quale profili di lunghezza indefinita vengono prodotti tramite fusione di pellet di plastiche in un cilindro rotante, forzando successivamente il materiale attraverso l’orifizio della piastra di formazione, chiamata filiera. Il profilo fuoriesce dalla filiera e continua nella zona di raffreddamento, dove la forma estrusa può passare attraverso una serie di piastre di dimensionamento o di utensili di formatura, per modellare il profilo nella sua dimensione finale. Un bagno di acqua o un getto di aria compressa viene utilizzato per rimuovere il calore in eccesso dal profilo, il che permette al componente di conseguire la st

abilità dimensionale prima del maneggiamento. Mentre il profilo continua a raffreddarsi, vengono in genere applicati marchi e codici identificativi, oppure rivestimenti decorativi. Infine, il profilo fa il suo ingresso nel cutter dove viene tagliato alla lunghezza prevista e quindi avvolto su una bobina o impacchettato.

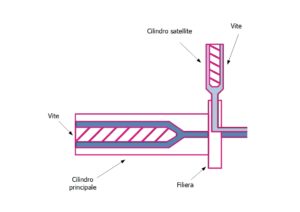

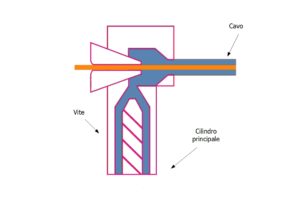

Il campo di impiego del processo di estrusione è, generalmente, quello della realizzazione di alti volumi di produzione di componenti caratterizzati da una sezione trasversale uniforme. Una prima variante del processo di estrusione è la coestrusione, mostrata nella Figura 3. La coestrusione è quel processo di estrusione in cui due o più materiali vengono fatti passare simultaneamente attraverso una singola filiera, in modo che vengano legati insieme. La Foto 4 mostra un moderno coestrusore. Un’altra variante del processo di estrusione è il rivestimento dei cavi, mostrato nella Figura 5.

Il cavo viene alimentato nel flusso della plastica in fusione e quindi fatto passare attraverso la filiera. La foto 6 mostra un estrusore per il rivestimento di cavi.

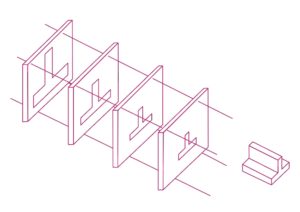

Principali componenti di un estrusore.

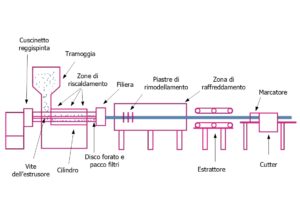

La Figura 7 mostra una rappresentazione schematica dei principali componenti di un estrusore per materie plastiche.

I principali componenti di un estrusore sono i seguenti:

- tramoggia

- cilindro

- vite dell’ estrusore

- cuscinetto reggispinta

- zone di riscaldamento

- disco forato e pacco filtri

- filiera

- zona di raffreddamento

- piastre di rimodellamento

- estrattore

- marcatore

- Tramoggia

La tramoggia è un componente presente anche nei macchinari di stiro – soffiaggio. Il suo compito è quello di convogliare il pellet plastico solido, per gravità, nella sezione di alimentazione del cilindro.

- Cilindro

I principali componenti del cilindro sono la guaina, la vite, il cuscinetto reggispinta ed una serie di fasce riscaldanti, utilizzate per fondere il materiale. Lo scopo del cilindro è quello di ospitare la vite e di fornire il percorso di sviluppo alla filiera, al fine di formare il profilo desiderato.

- Vite dell’estrusore

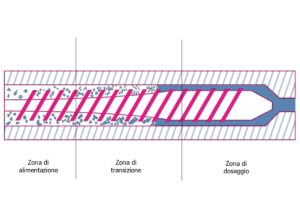

La vite è progettata in maniera tale che quando ruota, il pellet di resina viene successivamente dosato dai suoi filetti e gradatamente fuso, sviluppando pressione lungo il suo percorso. La vite può quindi essere suddivisa in tre zone:

- zona di alimentazione,

- zona di transizione,

- zona di dosaggio.

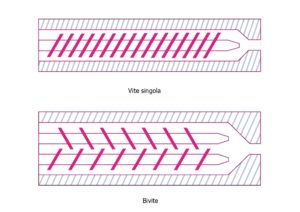

La Figura 8 mostra la rappresentazione schematica della vite di un estrusore. Dal momento che la vite è un componente fondamentale dell’estrusore, specie dal punto di vista della contintuità dell’esecuzione del processo, è opportuno soffermarsi ulteriormente su alcuni aspetti particolari che la caratterizzano. Le viti di un estrusore di materie plastiche sono disponibili in due configurazioni fondamentali:

- a vite singola,

- a bivite.

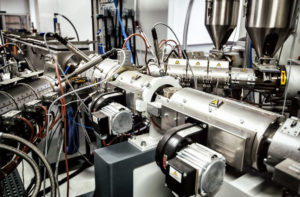

Tali confingurazioni sono mostrate schematicamente nella Figura 9. La Foto 10 mostra un estrusore compound a bivite.

Il tipo di vite scelta dipende poi da variabili come la scelta del materiale, la dimensione del profilo ed il volume di produzione. I parametri di scelta di una vite, finalizzati al conseguimento del livello di continuità di produzione previsto in fase progettuale, sono i seguenti:

- rapporto di compressione, inteso come il rapporto: profondità del filetto nella zona di alimentazione/profondità del filetto nella zona di dosaggio. Tale rapporto viene indicato come un rapporto di compressione standard;

- profondità del filetto (o profondità del canale), pari alla misura della distanza tra il bordo esterno del filetto ed il nocciolo della vite;

- larghezza del filetto, pari alla misura della larghezza del singolo filetto della vite, tipicamente pari a 2,54 mm;

- rapporto lunghezza / diametro (L/D), pari al rapporto tra la lunghezza filettata L della vite ed il diametro esterno del nocciolo della vite D. Valori comuni del rapporto L/D sono 24:1, 15:1 o 40:1;

- passo, distanza tra un filetto della vite ed il successivo;

- angolo dell’elica, pari all’angolo del filetto della vite misurato considerando l’angolo tra il piano perpendicolare all’asse della vite ed il filetto;

- profilo della vite, pari alla misura della lunghezza di ciascuna zona della vite. Ad esempio, aumentando la lunghezza della zona di alimentazione, si può incrementare la produttività del sistema. Incrementando la zona di transizione, si riduce il calore da scorrimento ed aumenta la compressione della resina. Incrementando la zona di dosaggio, si può ottenere una pressione maggiore per accumulare il materiale prima della filiere. Se la lunghezza della zona viene diminuita, avviene l’opposto.

- Cuscinetto reggispinta

Il cuscinetto reggispinta collega la vite e l’accoppiamento cinematico del motore e regge il carico assiale derivante dalla vite mentre che essa ruota contro la plastica.

- Zone di riscaldamento

Le zone di riscaldamento, chiamate anche fasce di riscaldamento, mantengono la temperatura del materiale nel cilindro costante in una certa zona.

- Disco forato e pacco filtri

l pacco filtri è formato da una serie di filtri in filo metallico sotto forma di retine di diverse dimensioni, usato per filtrare gli eventuali contaminanti o particelle di resina non fusa prima che essi raggiungano la filiera danneggiandola. Mentre il materiale viene fatto scorrere nell’estrusore, il pacco filtri inizierà ad intasarsi determinando un incremento della pressione di ritorno nel cilindro, richiedendone la sostituzione.

- Filiera

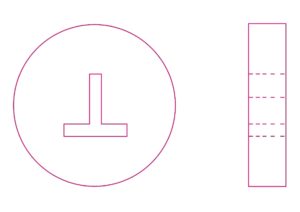

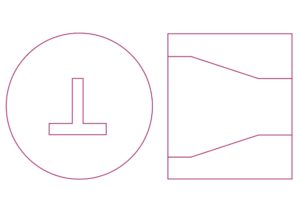

La filiera è il componente posizionato all’estremità di uscita del cilindro dell’estrusore. La sua funzione è quella di forzare il materiale riscaldato ad assumere una forma specifica mentre la plastica la attraversa. Nell’industria dell’estrusione delle materie plastiche sono comuni due tipologie di filiere:

- filiera piana standard,

- filiera conica.

La Figura 11 mostra un esempio di filiera piana standard. Il profilo dell’estruso da realizzare viene semplicemente tagliato nella piastra. Le piastre risultano così poco costose e di rapida realizzazione. La Figura 12 mostra un esempio di filiera conica. Questo tipo di filiera è più complicata da realizzare e viene tipicamente usata per materiali corrosivi come il PVC.

- Zona di raffreddamento

In genere, nella zona di raffreddamento, il profilo passa attraverso un bagno d’acqua in movimento o attraversi un serie di getti di aria compressa.

- Piastre di rimodellamento, piastre di calibrazione, dimensionatori a vuoto

La Figura 13 mostra un rappresentazione schematica delle piastre di calibrazione.

La prima piastra è sovradimensionata e ciascuna delle piastre successive è gradatamente più piccola di quella che la precede, fino ad arrivare alle dimensioni finali richieste del profilo.

- Estrattore

Una volta che il profilo è stato raffreddato a sufficienza, fa il suo ingresso in una stazione di tiraggio. L’estrattore viene impiegato per mantenere il profilo in movimento attraverso l’intero processo ad una velocità costante. .

- Cutter.

Nel momento in cui il profilo raggiunge il cutter, esso risulta essere sufficientemente raffreddato per essere tagliato. Vi sono due tipi di taglio per i profilati in materie plastiche estrusi:

- taglio a bassa tolleranza,

- taglio ad alta tolleranza.

Un accenno va, infine, fatto ai materiali plastici di maggior impiego con i moderni estrusori; tra essi i più comuni sono: ABS, HIPS/PS,PE, HDPE, LDPE, PP,PVC. Il requisito comune di tutti questi polimeri adatti all’estrusione è dato dalla viscosità più bassa al loro indice di fusione (melt flow index), a sua volta legata alla rigidezza. Il materiale dovrà essere abbastanza rigido per supportare il suo proprio peso all’uscita della filiera, raffreddandosi nella sua forma finale, senza interrompere la continuità della produzione.

Il ruolo del fornitore di componenti

Le esigenze di mantenimento degli alti tassi di produttività e della continuità della produzione nell’estrusione delle materie plastiche, richiede una scelta accurata degli accoppiamenti cinematici. R+W, azienda leader nella produzione di giunti e alberi di trasmissione, è in grado di mettere la sua esperienza a disposizione del progettista. In tutti quegli estrusori in cui è necessario combinare le esigenze di protezione della catena cinematica a quelle di smorzamento delle vibrazioni, R+W fornisce anche una gamma completa di soluzioni per tutte le esigenze di trasmissione quali i limitatori di coppia della serie ST. Oltre al già citato giunto STE, la serie ST comprende vari modelli con diversi sistemi di fissaggio (a chiavetta, su richiesta anche con profilo scanalato, o con calettatore conico). I giunti ST non hanno alcuna necessità di manutenzione; la gamma di soluzioni offerte li rende idonei all’utilizzo nella maggior parte dei settori industriali. La capacità di sganciare parte motrice e condotta nel giro di pochi millisecondi in caso di superamento del valore di coppia prefissato li rende ideali per prevenire costosi fermi macchina e danni agli impianti. R+W Italia si propone sul mercato come partner ideale per la fornitura di giunti, alberi di trasmissione e limitatori di coppia standard e “speciali”, sviluppati su specifica richiesta del cliente con l’obiettivo di offrire il giunto corretto per ogni singola applicazione: l’ampia gamma di prodotti comprende soluzioni per tutte le esigenze. Inoltre R+W offre al cliente un servizio completo che parte dalla fase progettuale, passa dalla fase commerciale e arriva fino alla logistica. Per una consulenza personalizzata, contattate R+W telefonicamente (02 2626 4163), via mail (info@rw-italia.it), tramite webchat disponibile sul sito www.rw-giunti.it o tramite i canali social dell’azienda: potrete contare su #progettiSicuri con R+W.