Riceviamo e pubblichiamo un approfondimento dell’ingegnere Stefano Vinto di R+W dedicato all’economia circolare e agli effetti positivi che ha sul mercato dei macchinari e dei componenti.

L’attenzione per l’ambiente e la riduzione degli sprechi fanno crescere l’economia circolare, con effetti positivi sul mercato di macchinari e componenti. Particolarmente interessante il segmento della triturazione, dove i fornitori di componenti come R+W sviluppano soluzioni all’altezza delle sfide poste da questi particolari macchinari. Al contrario delle aspettative l’economia circolare si sta rivelando un’interessante opportunità di crescita per i costruttori di macchinari, attrezzature e stampi. E una nuova sfida nel nome della qualità e della robustezza per i fornitori di componentistica. Le tendenze globali sempre più orientate all’ecosostenibilità rendono oggi indispensabile ridurre al minimo possibile qualsiasi spreco di materie prime. Plastica compresa. «In quest’ottica la domanda di trituratori e di sistemi per il riciclo di materiale plastico è in netta crescita e rappresenta un settore sicuramente importante per l’impiego di componentistica meccanica di precisione», ha precisato Marco Benvenuti, Marketing Manager di R+W Italia. Secondo il rapporto L’Italia del riciclo 2018, dedicato appunto all’economia circolare, patrocinato fra gli altri dal ministero per lo Sviluppo economico e dal ministero per l’Ambiente, la produzione globale di materie plastiche è stata pari a 335 milioni di tonnellate. In Europa gli imballaggi incidono sul totale per il 40% circa e quasi l’80% di essi viene regolarmente avviato a operazioni di recupero e riciclo. In Italia, il Consorzio nazionale per la raccolta, il riciclo e il recupero del packaging plastico ha stimato in un milione di tonnellate (+11,7% sul 2016) il peso dei rifiuti raccolti attraverso la differenziata. «Sono 562 mila», ha reso noto il Consorzio, «le tonnellate di rifiuti di imballaggio in plastica provenienti dalla raccolta differenziata domestica riciclate nel 2017 alle quali vanno ad aggiungersi le 24.780 provenienti dalle piattaforme da superfici private per un totale di 586.786 tonnellate. A questa cifra vanno aggiunti i quantitativi di imballaggi in plastica riciclati da operatori industriali indipendenti provenienti dalle attività commerciali e industriali pari a 400.000 tonnellate, per un riciclo complessivo di circa 986 mila tonnellate. Sono stati recuperati anche quegli imballaggi che ancora faticano a trovare sbocchi industriali verso il riciclo meccanico e il mercato delle plastiche riciclate. Circa 324 mila tonnellate sono state utilizzate per produrre energia al posto di combustibili fossili».

La sfida dell’economia circolare

Si va dunque verso un sistema di produzione e consumi più virtuoso, in ottica di circular economy che si presenta come una sfida costruttiva per le aziende italiane che producono macchinari per la triturazione della plastica. La maggior parte di esse, infatti, è in grado di offrire impianti adatti a processare non solo polimeri vergini ma anche materiali riciclati in percentuali sempre più elevate, con consumi energetici ridotti, per prodotti finiti performanti. Pertanto, la svolta in chiave circular economy, che in prima battuta potrebbe presentarsi come una minaccia per la plastica, è in realtà un’opportunità di crescita per i costruttori di macchine, attrezzature e stampi.

Le macchine per la triturazione nell’industria plastica

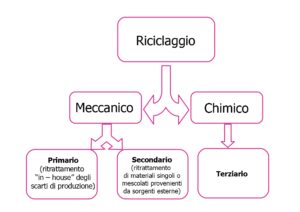

Un segmento particolarmente interessante è quello delle macchine per la triturazione della plastica. Nelle moderne industrie delle materie plastiche, il riciclaggio costituisce infatti un’attività fondamentale, funzionale sia alla particolare tipologia di prodotto realizzato che ai processi di impiegati. I metodi più comuni di riciclaggio delle materie plastiche sono mostrati nell’immagine 1.

La scelta di uno di questi tre metodi è legato al grado di contaminazione delle plastiche da trattare, per effetto della presenza di sostanze organiche (altri polimeri) o inorganiche (impurità diverse). Un altro fattore che condiziona la suddetta scelta è dato dalla struttura molecolare delle plastiche coinvolte, così come dalla presenza in esse di legami chimici trasversali, come nel caso delle gomme o delle resine termoindurenti. Una macchina per la triturazione (shredder) consente di ridurre le dimensioni di un dato materiale plastico, disponibile nelle forme indicate in precedenza. Tali macchine vengono utilizzate anche in altri settori, quali il riciclaggio degli scarti elettronici, dei rottami metallici, dei pneumatici e del legno. Di seguito vengono descritte le tipologie di macchine di maggior impiego nei processi di triturazione delle materie plastiche. E’ interessante osservare come, sulla base del particolare sistema di taglio impiegato, vengano condizionate successivamente anche le scelte del progettista in merito alla protezione della catena cinematica realizzata. Le configurazioni più ricorrenti sono ad uno, due e quattro alberi di taglio.

- Macchine per la triturazione ad albero di taglio singolo,

- Macchine per la triturazione a due alberi di taglio,

- Macchine per la triturazione a quattro alberi di taglio.

Macchine per la triturazione ad albero di taglio singolo

L’immagine 2 mostra un trituratore ad albero singolo.

Queste macchine sono caratterizzate da alti livelli di affidabilità, di versatilità e da ridotti tempi di fermo macchina. Tale configurazione, inoltre, è quella che ricorre maggiormente nelle macchine per la triturazione impiegate nelle attività di riciclo meccanico primario.

Nell’immagine 3 viene mostrato il particolare il sistema di spinta del materiale che aziona lo spintore che scorre sullo scivolo profilato nella camera di taglio. Il sistema di spinta è concepito in maniera tale da evitare la perdita di materiale durante l’azionamento dello spintore. Il profilo dello scivolo previene il blocco dello spintore ed agevola il trattamento dei materiali in forma di lastre e fogli sottili. Tale sistema di protezione non costituisce, comunque, l’unica soluzione per la protezione della catena cinematica. E’ opportuno quindi procedere ad una opportuna scelta degli accoppiamenti cinematici, al fine di proteggere il motore elettrico da blocchi accidentali a causa dell’ introduzione accidentale di impurità. A tale scopo si introducono appropriati limitatori di coppia, finalizzati alla protezione simultanea sia del motore elettrico che del riduttore, con tempi di intervento estremamente rapidi e caratterizzati da rapidità e praticità nelle operazioni di riarmo. Una delle soluzioni progettuali più ricorrenti, in tale tipologia di macchine, consiste nell’integrare il riduttore all’interno del rotore di taglio come mostrato nell’immagine 4. Un’altra scelta progettuale, ricorrente in questo tipo di trituratore, riguarda il rotore di taglio, mostrato nell’immagine 5.

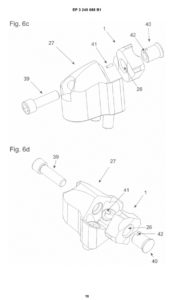

E’ interessante notare come il rotore di taglio su mostrato sia equipaggiato da portautensili bullonati. Nell’immagine 6 viene mostrato un esploso di tali portautensili, estratto dal relativo brevetto europeo EP 3 248 688 B1. E’ interessante notare la particolare forma dell’utensile, concepita in maniera tale da poter fornire sia diverse scelte del bordo di taglio (tramite rotazione dello stesso e riposizionamento tramite bullone) che l’ottimizzazione delle superfici di recesso, su cui viene convogliato il materiale. Altri componenti fondamentali della macchina sono gli schermi perforati, mostrati nell’immagine 7. Scopo di questi componenti è quello di rendere quanto più possibile uniforme la granulometria del materiale triturato.

Macchine per la triturazione a due alberi di taglio

La tipologia di macchina descritta nel paragrafo precedente è tipica in quelle applicazioni che prevedono alte velocità di triturazione. Una macchina per la triturazione a due alberi di taglio viene mostrata nell’immagine 8. Nell’immagine 9 viene mostrato il sistema di taglio impiegato. Tale sistema viene realizzato in leghe d’acciaio ad alta resistenza; la camera di taglio è dotata di opportuni sistemi di strippaggio, al fine di evitare che il materiale processato si avvolga intorno ai rotori di taglio.

Macchine per la triturazione a quattro alberi di taglio

Nell’immagine 10 viene mostrato un trituratore a quattro alberi di taglio. Tale tipologia di macchine risulta di largo impiego anche in altre tipologie di materiali; per tale motivo costituiscono la scelta di triturazione ottimale in quei contesti in cui viene attuato il riciclaggio meccanico secondario. Nell’immagine 11 viene mostrato il sistema di taglio impiegato. Questa macchine sono caratterizzate da una velocità di funzionamento più contenuta di quelle viste in precedenza; sono inoltre caratterizzate da bassa esigenza di manutenzione e dall’insensibilità alla presenza di oggetti estranei contenuti nel materiale da triturare. E’ inoltre da osservare il notevole livello di rigidezza che può essere conseguito nella progettazione del telaio, come mostrato nell’immagine 12.

A ogni macchina il suo giunto

Operare in un settore tanto dinamico quanto quello dell’economia circolare implica la capacità di soddisfarne i requisiti che, per quanto attiene alle indispensabili macchine tritarifiuti, sono innanzitutto quelli della massima affidabilità e solidità. Fanno della robustezza il loro fiore all’occhiello, coerentemente, i giunti firmati da R+W. «I nostri prodotti destinati a questo tipo di macchinari devono essere molto robusti per reggere sforzi importanti, ma al tempo stesso serve un elemento che possa preservare la componentistica meccanica interessata dal moto in caso di sovraccarico», ha aggiunto Benvenuti, «in maniera tale da poter preservare tutta la relativa catena cinematica ed evitare i fermi macchina dovuti alla rottura di qualche componente o addirittura degli utensili di triturazione.

Ecco perché la soluzione ideale per le applicazioni di questo genere è rappresentata dall’utilizzo di un giunto per coppie elevate con limitatore di coppia integrato». Per indirizzare questo tipo di domanda, R+W Italia propone diverse soluzioni che variano in base alla complessità della macchina. «Negli impianti di triturazione o destinati al riciclo della plastica vengono utilizzati giunti per elevate coppie che appartengono alle nostre serie dedicate alla trasmissione di potenza», continua Benvenuti. «Nello specifico vengono utilizzati i nostri giunti a elastomero serie EK, i giunti lamellari della serie LP e i giunti a denti della famiglia BZ a gioco ridotto. Laddove si renda invece necessario l’utilizzo di un limitatore di coppia proponiamo l’utilizzo dei nostri limitatori Serie ST, integrabili in ogni tipo di giunto precedentemente citato». Per una consulenza personalizzata, contattate R+W telefonicamente (02 2626 4163), via mail (info@rw-italia.it), tramite webchat disponibile sul sito www.rw-giunti.it o tramite i canali social dell’azienda: potrete contare su #progettiSicuri con R+W.