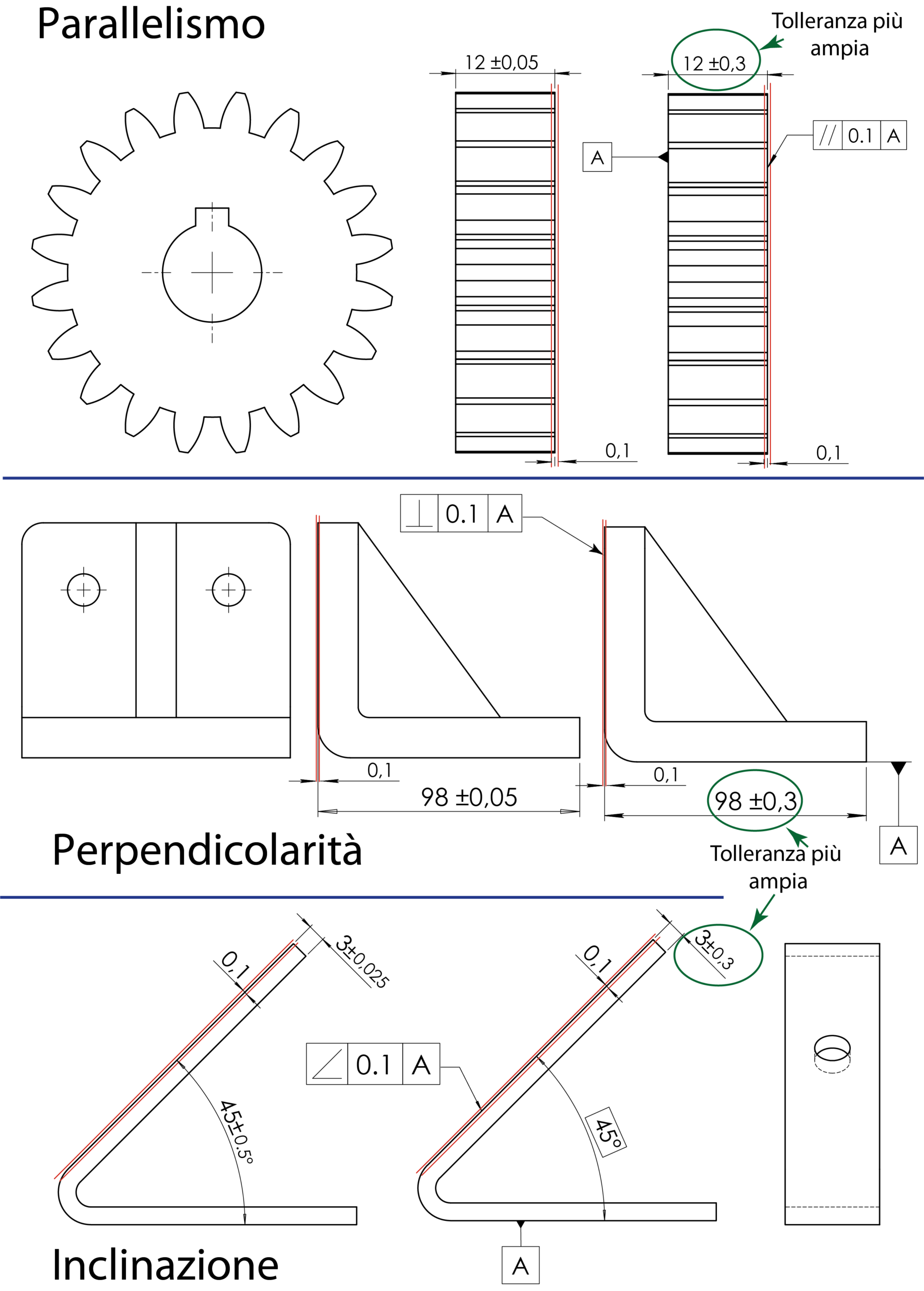

Le tolleranze di orientamento (parallelismo, perpendicolarità, inclinazione) controllano l’orientamento di un elemento rispetto ad uno o più riferimenti. Molti progettisti commettono l’errore di limitare un controllo di orientamento mediante le tolleranze dimensionali.

Un controllo di parallelismo definisce lo scostamento dal parallelismo di una singolarità geometrica e viene usata per geometrie a 180° una, rispetto all’altra. Un controllo di perpendicolarità definisce lo scostamento dalla perpendicolarità di una singolarità geometrica ed è usata per geometrie a 90°. Un controllo di inclinazione definisce lo scostamento di una singolarità geometrica rispetto ad un determinata inclinazione e viene usata per geometrie che non sono né a 180°, né a 90° l’una rispetto all’altra.

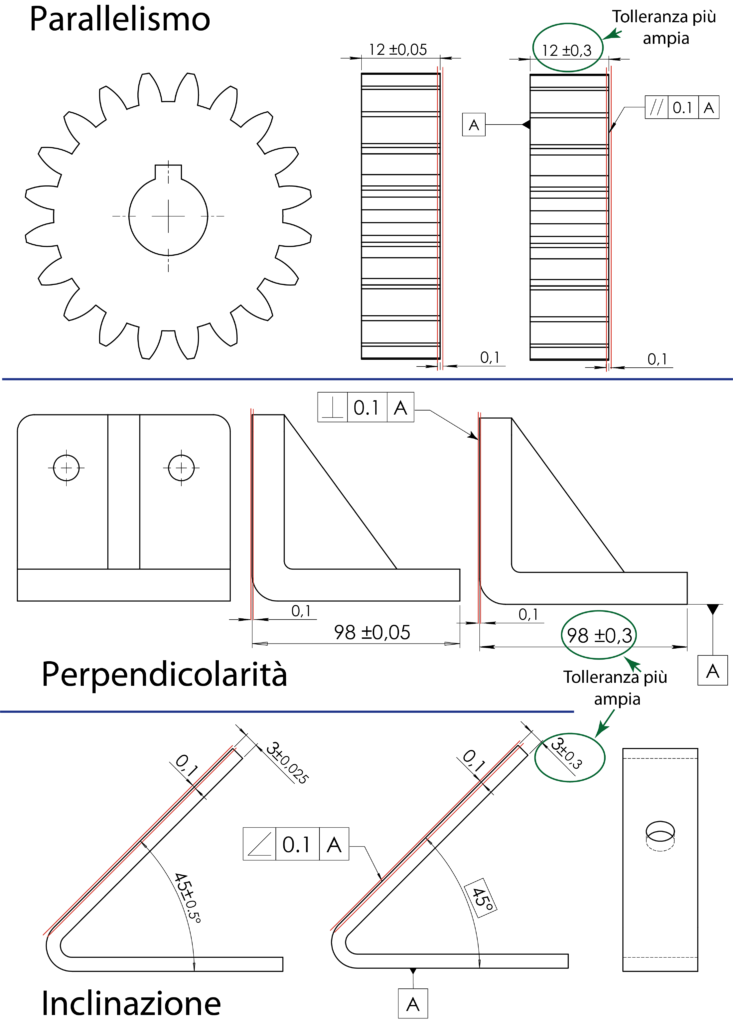

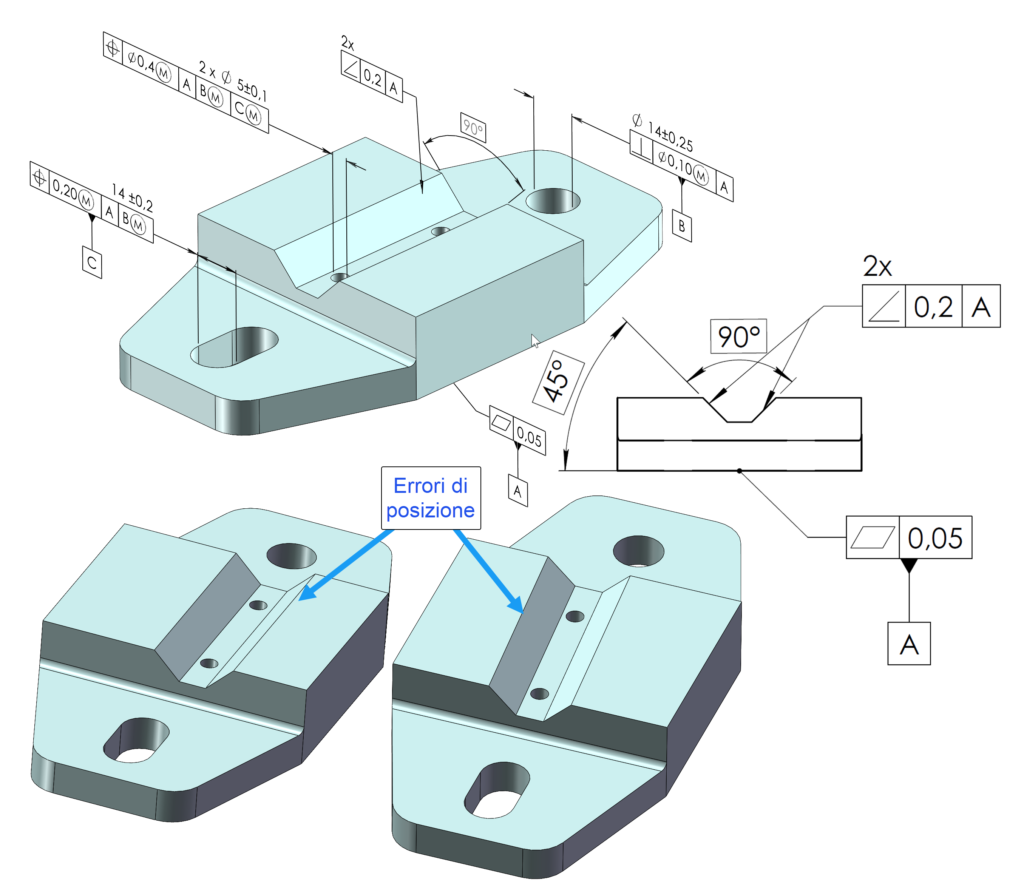

Molti progettisti commettono l’errore di limitare un controllo di orientamento mediante le tolleranze dimensionali. Oltre a determinare una verifica del pezzo problematica, si corre il rischio di specificare delle tolleranze molto strette per cui risulta molto più opportuno utilizzare le tolleranze geometriche di orientamento come illustrato in figura 1. In questo caso le tolleranze dimensionali diventano più ampie e il controllo del pezzo è naturalmente più semplice.

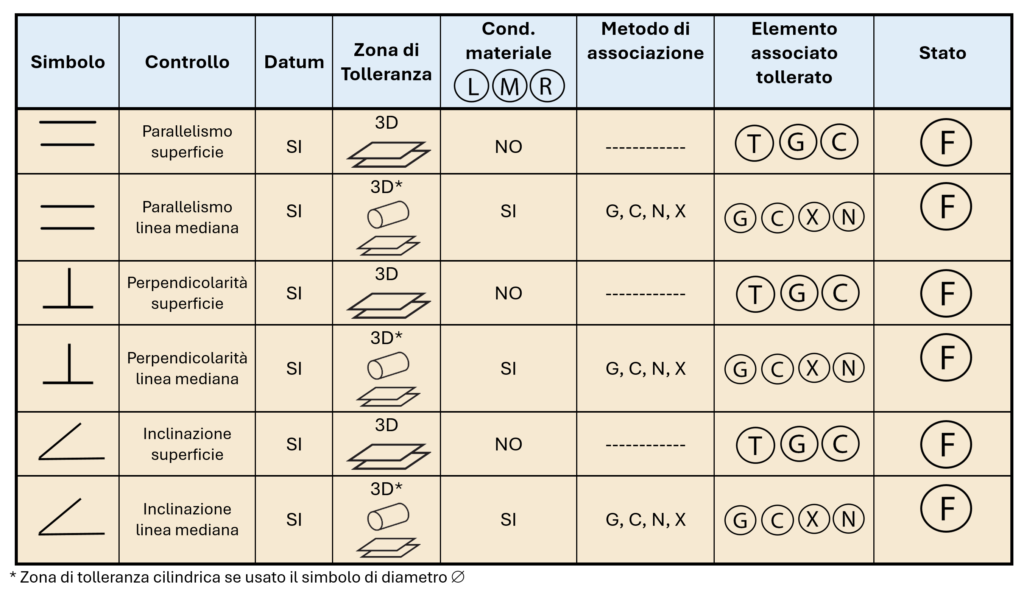

La tabella di figura 2 mostra uno schema riepilogativo dei controlli di orientamento, con particolare riferimento ai metodi di associazione per la verifica degli errori e l’applicabilità delle condizioni di massimo e minimo materiale. Le tolleranze di orientamento, secondo lo schema della tabella, possono essere specificate in due modalità differenti, cioè applicate a una superficie piana oppure a un asse (linea mediana derivata) di un elemento con dimensione (feature of size, come fori, alberi).

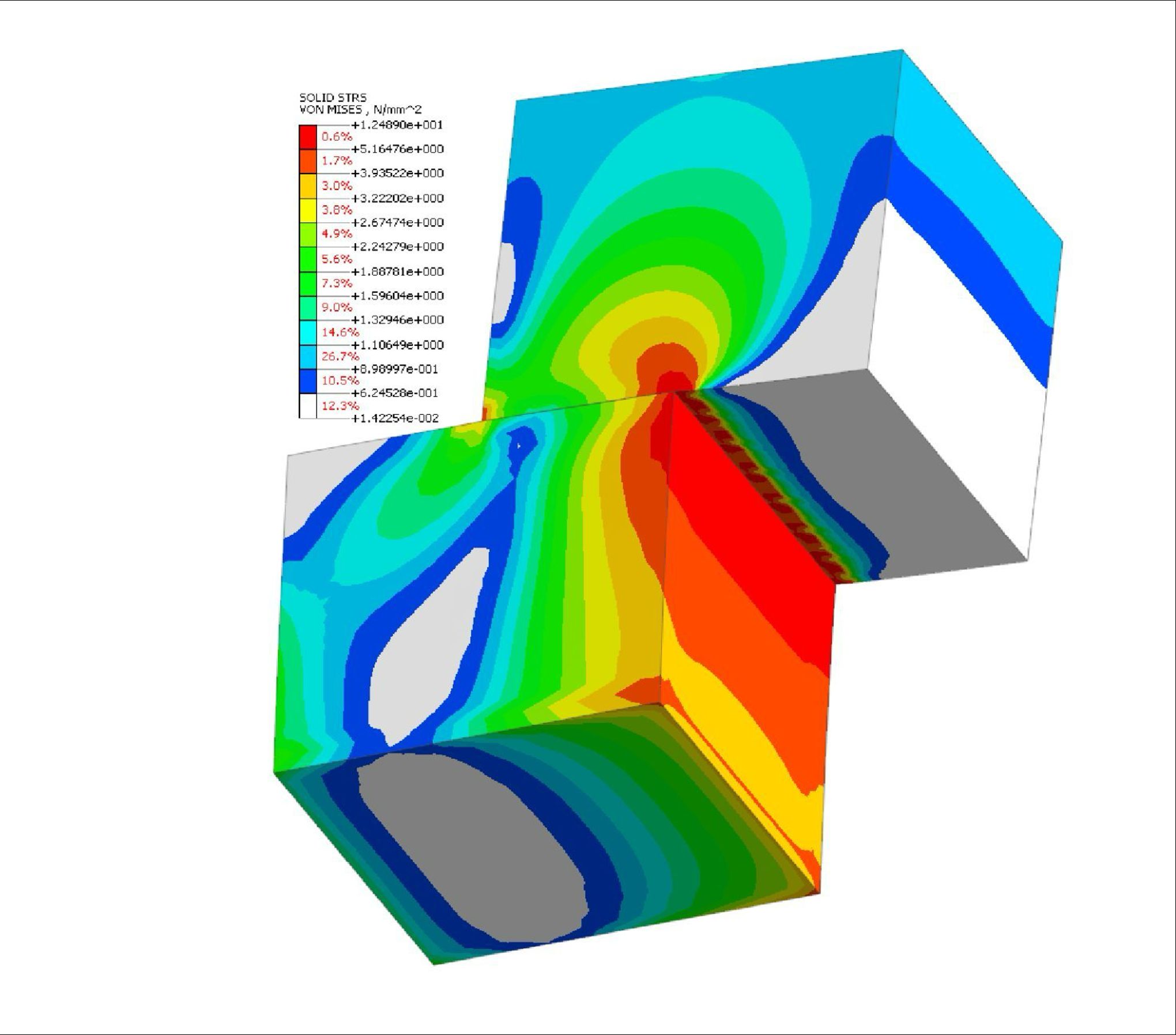

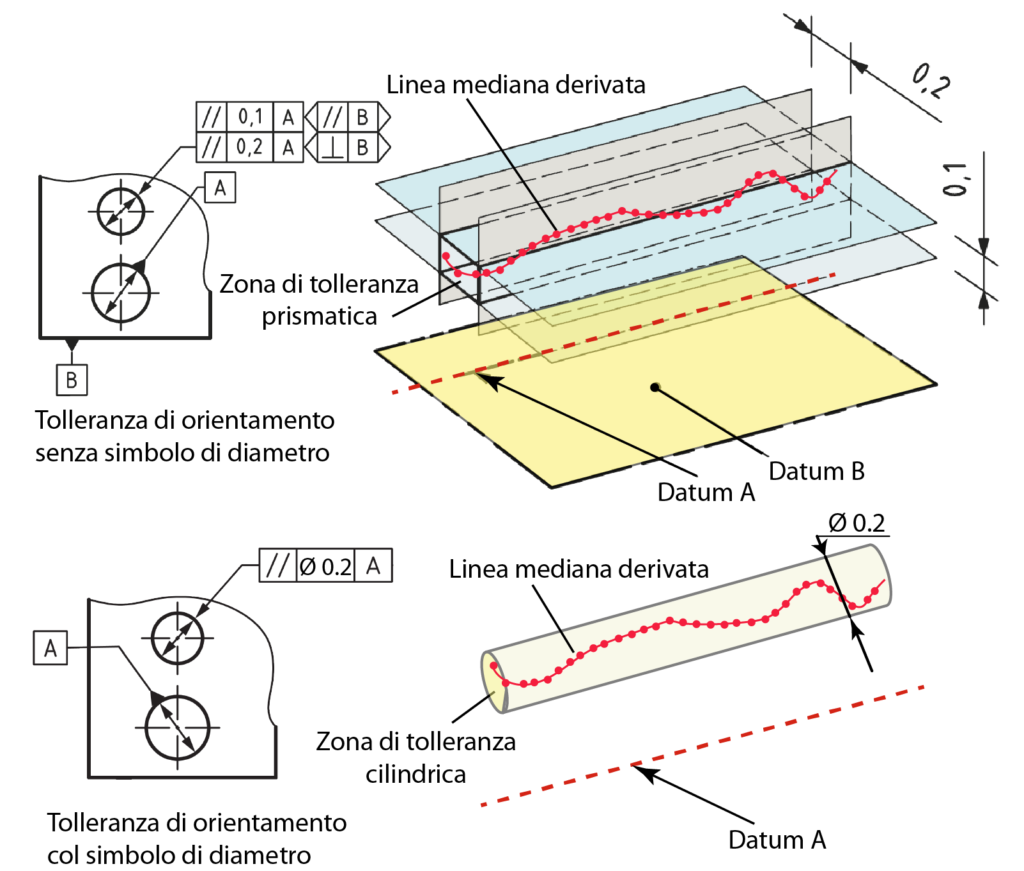

Infatti, nel controllo di orientamento di un asse, è possibile specificare una zona di tolleranza di forma prismatica o cilindrica mediante l’omissione o indicazione del simbolo di diametro, come è illustrato in figura 3. Nel primo caso risulta necessario orientare ulteriormente la zona di tolleranza mediante i simboli addizionali dei piani di orientamento e l’indicazione di un datum secondario; il simbolo di diametro crea invece una zona di tolleranza cilindrica univocamente orientata rispetto al datum.

Le tolleranze di orientamento non localizzano!

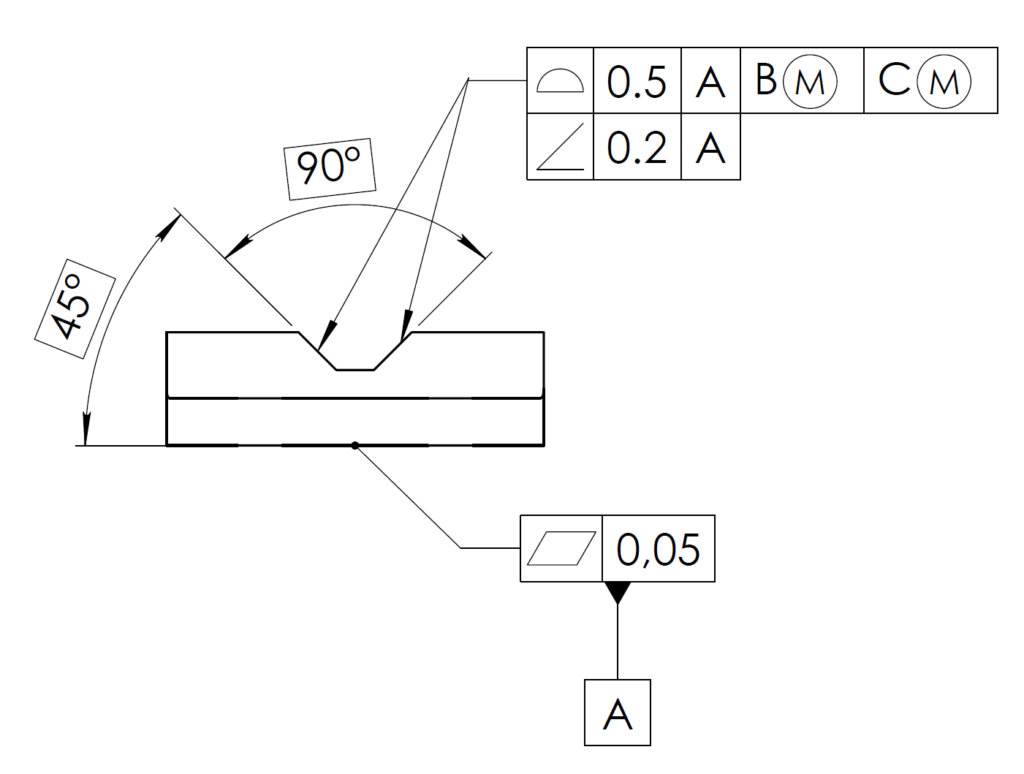

Uno degli errori più frequenti del disegno è l’utilizzo di una tolleranza geometrica di orientamento sia per orientare che per localizzare gli elementi di un pezzo. Si consideri ad esempio il componente di figura 4: per ognuna delle due superfici inclinate, la zona di tolleranza è limitata da due piani paralleli, ad una distanza uguale alla tolleranza, ed inclinati di 45°, rispetto al datum A (nel disegno la quota angolare deve essere riquadrata!). Il disegno in questo caso è incompleto e può dare origine a dei contenziosi in quanto manca il controllo della localizzazione delle due superfici. Per localizzare e orientare, si può aggiungere una tolleranza del profilo che consente di controllare anche l’errore di forma delle due superfici (fig. 5). In questo caso, il profilo localizza la superficie rispetto ad un sistema di riferimento a 3 piani, mentre la tolleranza di inclinazione perfeziona l’orientamento rispetto al datum A.

Come controllare l’orientamento delle superfici evitando l’errore di forma

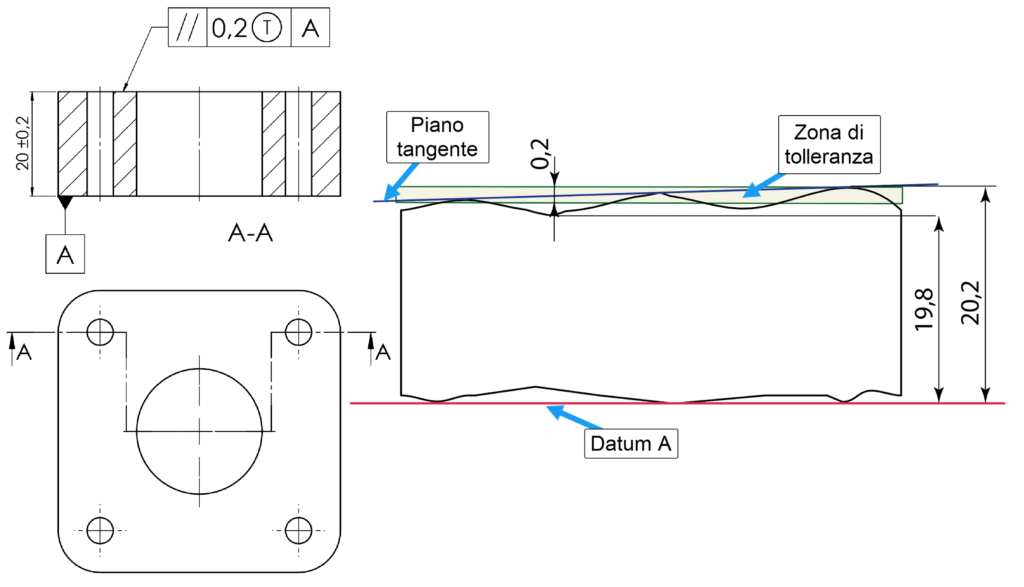

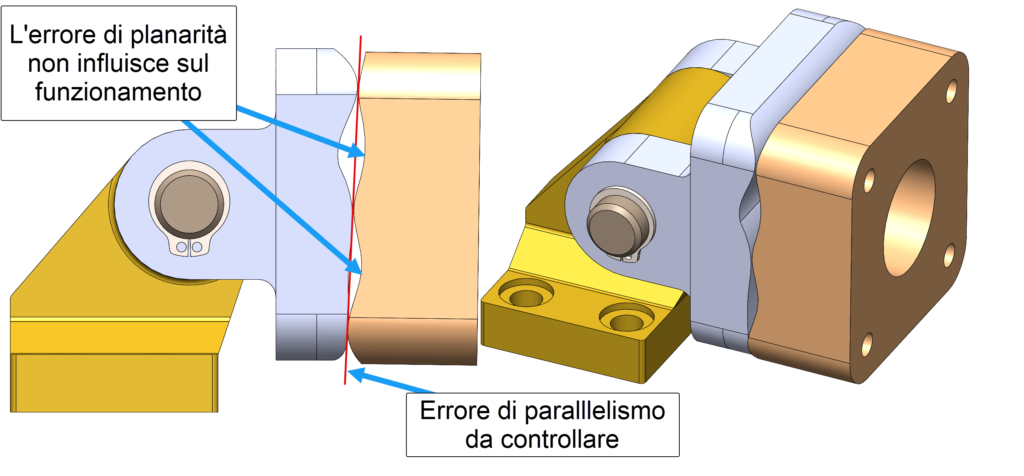

Applicando una tolleranza di orientamento a una superficie piana comporta purtroppo anche una limitazione dell’errore di forma (planarità), e quindi, nel caso di superfici non perfettamente piane, si potrebbero correre il rischio di scartare dei pezzi funzionanti. Infatti, gli errori di planarità potrebbero non influire sul funzionamento, in quanto l’accoppiamento tra le superfici a contatto avviene solitamente nei punti più alti e quindi potrebbero non incidere sul montaggio (fig. 6). Il progettista vorrebbe però limitare gli errori di parallelismo.

Per evitare questo problema, si può ricorrere al concetto di piano tangente, vale a dire un piano tangente esterno alla superficie da controllare e indicato nel riquadro delle tolleranze con una T cerchiata Ⓣ, come in figura 7. Con questa indicazione, il controllo non viene applicato sulla superficie reale, ma ad un piano tangente, la cui posizione deve essere compresa tra due piani distanti la tolleranza e paralleli al riferimento. In questo caso il modificatore piano tangente consente di ignorare gli errori di planarità. Naturalmente, il modificatore piano tangente Ⓣ può essere applicato anche ad una tolleranza di perpendicolarità, inclinazione o del profilo di una superficie piana.