“COMSOL Day: Food Engineering” ha mostrato i vantaggi e le numerose applicazioni possibili della simulazione multifisica per l’ingegneria alimentare.

di Maria Luisa Doldi

Nell’ingegneria alimentare (o food engineering) i fattori da considerare per raggiungere un determinato risultato non riguardano solo la materia prima di per sé ma come essa viene prodotta, elaborata e imballata. La catena di realizzazione di un prodotto vede spesso più processi e più strumenti coinvolti, ciascuno dei quali interessato da più fisiche contemporaneamente.

La modellazione multifisica e la simulazione multifisica stanno diventando strumenti fondamentali per lo sviluppo di processi e dispositivi per l’ingegneria alimentare che devono rispondere a richieste di elevata qualità e al contempo ottimizzazione dei consumi energetici.

La collaborazione lungo la filiera del food engineering tra tutti gli attori coinvolti – da chi progetta un dispositivo a chi poi lo utilizza, dai modelling engineers, ai design engineers e ai tecnici – risulta fondamentale per raggiungere un risultato ottimizzato.

COMSOL introduce un nuovo paradigma per la simulazione

Per venire incontro alle necessità del settore del food engineering in termini di simulazione e condivisione dei risultati con operatori dal diverso grado di competenza nella scienza della simulazione, COMSOL propone un nuovo paradigma di progettazione, una piattaforma che fornisce un ambiente di modellazione completo per il flusso di lavoro, dalla progettazione alla realizzazione del prodotto. La piattaforma COMSOL consiste in:

- Model Builder: una piattaforma che forma la base di tutti gli altri prodotti e supporta tutti gli aspetti del processo di modellazione. Essa crea modelli complessi e descrittivi del problema; contiene le interfacce fisiche, crea un quadro di riferimento per la modellazione multifisica. È estendibile e tutti i moduli aggiuntivi integrano la modellazione basata su equazioni sintetiche; presenta la stessa interfaccia utente di tutti gli altri prodotti.

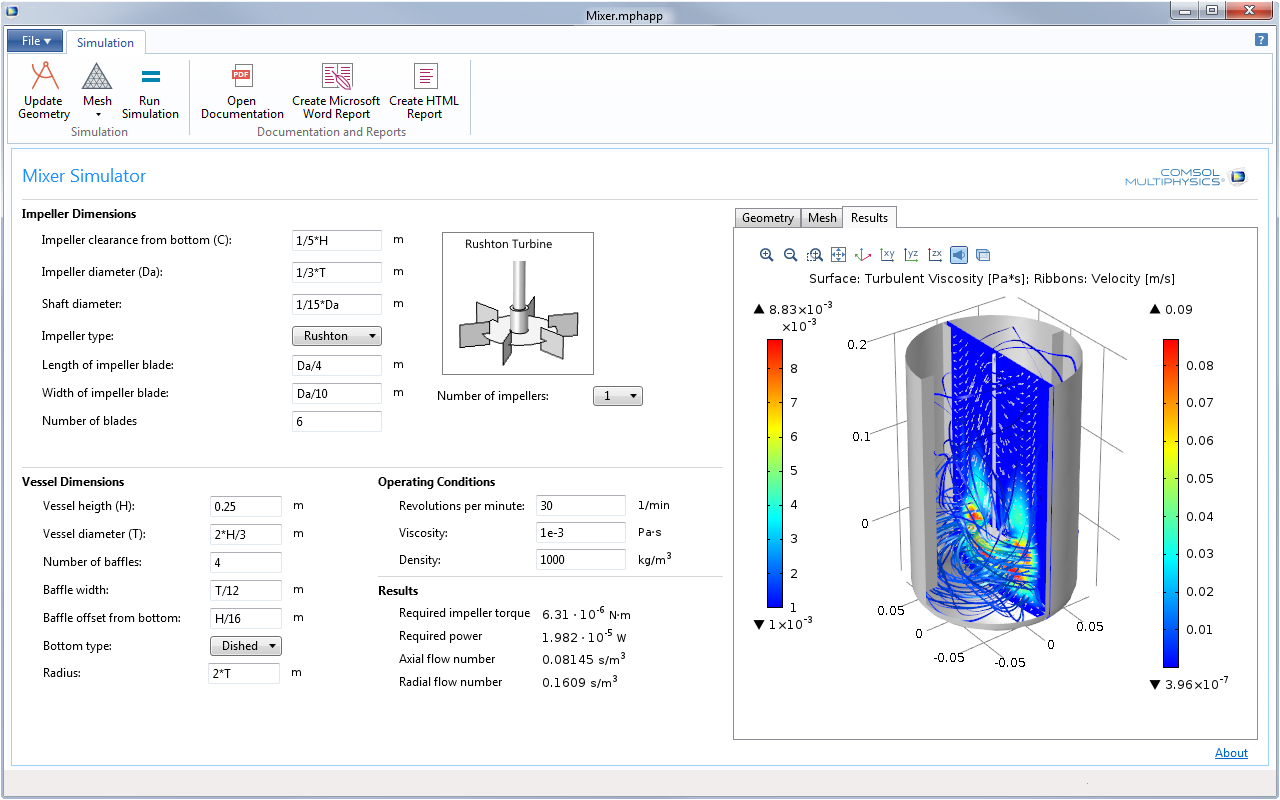

- Application Builder: supporta la creazione di app customizzate sulla base di modelli realizzati nel Model Builder di COMSOL Multiphysics. Estende la modellazione a specifiche applicazioni grazie a un ambiente di sviluppo delle app intuitivo e flessibile. L’Application Builder crea anche le app di simulazione, versioni semplificate del modello di simulazione che rimuovono tutti i dettagli associati al modello e consentono all’utente dell’app di concentrarsi sui parametri importanti per uno scopo specifico. Fondamentale per condividere dati di simulazioni con i colleghi della filiera, la collaborazione è il punto chiave di queste app.

- Model Manager: permette l’amministrazione e la gestione dei modelli e delle simulazioni, una archiviazione centrale, un tracciamento delle modifiche e gli aggiornamenti sui modelli. Può esser utilizzato come database locale o collegato a un server da remoto.

-

Figura 3. App di simulazione del funzionamento di un mixer per ottimizzarne il funzionamento a seconda delle caratteristiche fisiche del prodotto lavorato

La giornata dalla simulazione multifisica per l’ingegneria alimentare

A proposito del Model Manager, afferma Daniele Panfiglio – Managing Director di COMSOL Italia – al recente “COMSOL Day-Food Engineering”: «Con questo strumento crediamo davvero di raggiungere una democratizzazione della simulazione perché il Model Manager crea una infrastruttura che permette la comunicazione e la collaborazione tra le diverse fasi del workflow, dalla modellazione alla produzione. Anche per questo abbiamo aumentato il numero della release da 5 a 6. Crediamo che questo strumento possa avere un grande significato per la strategia di modellazione di una azienda».

E aggiunge: «Uno dei problemi oggi nella simulazione è la comunicazione e la condivisione dei risultati tra persone con diversa competenza relativamente all’utilizzo di software di simulazione. Con le app di simulazione e il Model Manager crediamo di aver fatto un passo importante verso il superamento di questi problemi».

Strumenti digitali per il Food Engineering: sfide e benefici

Quali vantaggi possono portare gli strumenti di simulazione computazionale all’industria del food e in particolare al design dei prodotti e delle macchine di processo? La risposta arriva dal Prof Francesco Marra, Dip. Ingegneria Industriale, Università di Salerno, intervenuto al COMSOL Day: «Essere in grado di prevedere cosa accadrà in qualsiasi settore significa guadagnare vantaggio rispetto agli altri concorrenti sul mercato. Con gli strumenti digitali che permettono, ad esempio, di simulare un processo, possiamo modificare parametri nella realizzazione di un prodotto o processo e vedere quali conseguenze questa modifica abbia, senza sprecare materiale, risorse umane, tempo o energia. Questo è un vantaggio fondamentale per ogni azienda che voglia portare sul mercato prodotti nuovi o che debba modificare un prodotto utilizzando le stesse linee o per un’azienda che voglia utilizzare lo stesso prodotto ottimizzando la linea di lavorazione».

Non è necessario che la simulazione abbia una completa aderenza ai risultati sperimentali. Spiega Marra: «La simulazione non deve restituire in tutto e per tutto la realtà bensì quei parametri che in ogni determinato caso sono fondamentali. Deve catturare le caratteristiche più importanti di ogni particolare processo».

Come in ogni settore, anche nel Food Engineering l’approccio digitale e di simulazione è fondamentale per ridurre il tempo di sviluppo, il tempo di validazione di un processo o prodotto, il tempo di design e in generale per ridurre i costi. «In altre parole, l’adozione di strumenti computazionali di simulazione permette di accorciare il “time to market“ e, se la Vostra azienda vuole portare sul mercato innovazione, l’adozione di tali strumenti non è un’opzione ma un must. E questo è vero sia che si parli di processi di produzione alimentare, sia di realizzazione di apparecchi o di elettrodomestici» afferma Marra. E aggiunge: «In un mondo che cambia molto velocemente, abbiamo bisogno di strumenti veloci per adeguare i nostri prodotti o processi, per poter costruire in breve tempo il prodotto futuro».

Nell’industria del Food Engineering, dove la complessità dei prodotti è data da una serie di ingredienti coinvolti, dalle richieste del consumatore, dalla necessità di rispettare norme igieniche e di sicurezza, gli strumenti digitali aiutano a catturare queste richieste e tradurle in particolari caratteristiche chimico-fisiche. Qui il modello meccanicistico e la modellazione multifisica possono giocare un ruolo strategico.

Il Food? Una questione di molte fisiche

«Il cibo è una questione multifisica». Ad affermarlo è Aberham Hailu Feyissa, Professore Associato alla Technical University of Denmark, DTU. Trasferimento di calore, di massa, di liquido; cambiamenti fisici di struttura e consistenza sono solo alcuni dei fenomeni fisici a cui è sottoposto un alimento durante il suo processo di trasformazione. Ciascuno di questi fenomeni fisici definisce le qualità finali del prodotto e se esso risponderà o meno alle richieste del consumatore.

In questo contesto la simulazione può aiutare a sviluppare processi di produzione alimentare sostenibili ed efficaci, sia attraverso l’ottimizzazione dei processi convenzionali (come pastorizzazione, cottura, essicazione, estrazione), sia sostenendo l’implementazione di processi innovativi come il riscaldamento ohmico. In generale, oltre all’ottimizzazione di processi, la simulazione aiuta la progettazione di attrezzature, consente di ridurre il numero di prove sperimentali (riducendo così tempi e costi) e, in ultima analisi, accelera l’innovazione.

Simulazione per la conservazione degli alimenti

Secondo la FAO ogni anno circa il 14% della produzione alimentare viene persa dopo la raccolta e prima di poter esser venduta. Questo succede in parte anche a causa della carenza di adeguate strutture per la conservazione degli alimenti a temperatura controllata. Il freddo è elemento fondamentale per conservare il prodotto appena colto, allungarne la vita di scaffale e mantenere intatte le sue caratteristiche organolettiche e nutritive. Quali parametri e quali condizioni considerare per poter meglio conservare frutta e verdura è oggetto di alcuni studi che Empa, Swiss Federal Laboratories for Materials Science and Technology, conduce utilizzando come strumenti la simulazione e modellazione multifisica e il digital twin. Afferma Thijs Defraeye – Empa, Laboratory for Biomimetic Membranes and Textiles – nella sua presentazione al COMSOL Day: «Noi consideriamo i processi di conservazione di frutta e verdura dal campo alla tavola e cerchiamo di definire in quali punti della catena di approvvigionamento il cibo perde maggiormente in qualità. Due sono i parametri che soprattutto dobbiamo tenere in considerazione: umidità e temperatura. Oltre a ciò, subentrano fenomeni biologici – come la presenza di insetti nel raccolto – e la necessità di operare sempre con una certa efficienza energetica.

Si tratta di un ecosistema complesso che necessariamente richiede l’utilizzo di simulazione e modellazione multifisica con la costruzione di gemelli digitali che rappresentino i diversi livelli della realtà: dal singolo pallet, alla singola cassetta, al singolo frutto per arrivare addirittura a livello di tessuto vegetale. Per costruire il gemello digitale però abbiamo sempre bisogno di dati dal campo che raccogliamo tramite sensori appositamente posizionati. A partire da questi dati costruiamo il modello di simulazione e il gemello digitale dei prodotti e analizziamo come su di esso agiscono variazioni di umidità e temperatura. In questo modo possiamo arrivare a definire le condizioni ideali di conservazione o anche a prevedere quale sarà la vita di scaffale del prodotto».

Democratizzazione della simulazione

Sempre l’Empa partecipa a un progetto per ottimizzare la conservazione degli alimenti in celle frigorifere in aree rurali dell’Africa e India per aiutare i coltivatori ad ottenere un valore aggiuntivo dal loro raccolto, mantenendolo fresco e quindi vendibile più a lungo.

Spiega Defraeye: «Abbiamo integrato la nostra app di simulazione che descrive i processi di invecchiamenti della frutta in una applicazione sviluppata insieme ai colleghi di BASE, l’agenzia di Basilea per l’energia sostenibile. L’applicazione si chiama Coldtivate e aiuta sia gli operatori e i fornitori di celle frigorifere a offrire una tecnologia di raffreddamento sostenibile, sia gli agricoltori a sfruttare meglio i vantaggi del raffreddamento, riducendo la perdita di cibo e assicurandosi prezzi più alti. L’app di simulazione funziona in sottofondo alla app Coldtivate suggerendo al coltivatore quando si avvicina l’ora di vendere i propri prodotti per non vederne diminuire le qualità. In questo modo abbiamo portato le nostre simulazioni fuori dai nostri laboratori e computer e le abbiamo applicate nel mondo reale senza però creare difficoltà a chi le utilizza. Siamo convinti che questo sia un modo egregio per dare ulteriore valore al lavoro di simulazione, laddove esso divenga uno strumento di utilizzo quotidiano».

Tutto questo, ovviamente, è possibile solo grazie all’audace cambio di paradigma introdotto da COMSOL che offre la possibilità di distribuire agli utenti le app di simulazione.

Uno strumento, mille possibilità

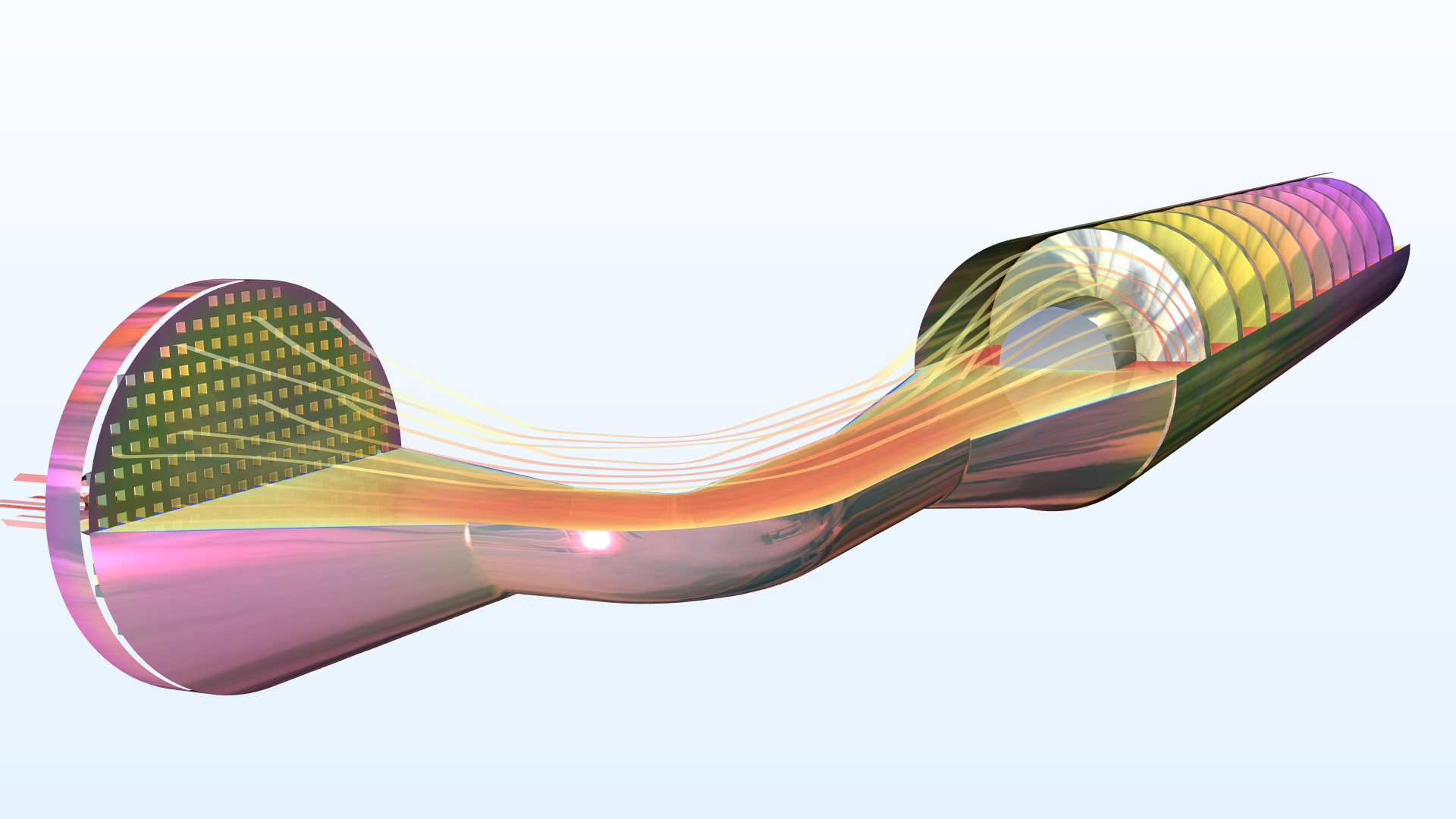

Le numerose presentazioni al COMSOL Day hanno mostrato come la simulazione numerica possa essere un aiuto in tutte le fasi della catena di produzione, dal processing dei materiali fino al prodotto finito e al packaging. Sono state citate anche esperienze concrete nell’ambito dell’industria alimentare come nel campo della fluidodinamica, in particolare del mixing, compresa l’analisi di fluidi non newtoniani; nell’ambito del packaging per il food, con lo studio dei fenomeni meccanici; nello studio delle reazioni chimiche nel food processing: dall’ossidazione, utile nell’analisi della fermentazione, alla polimerizzazione (nel caso dell’amido, per esempio), fino a fenomeni come la distillazione, l’estrazione e i processi di membrana.

La simulazione multifisica per mettere a punto nuove tecnologie

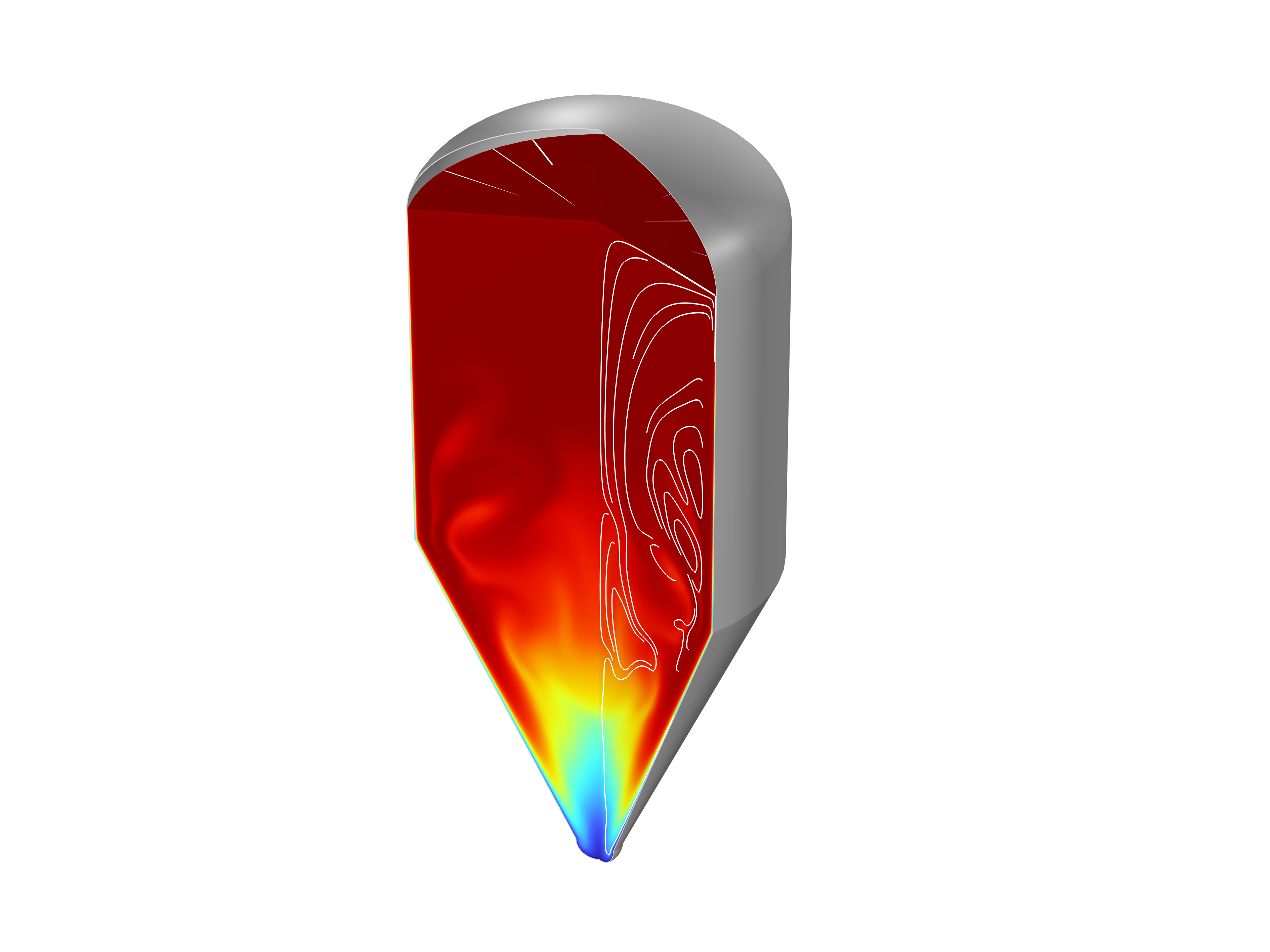

Tramite la modellazione e simulazione multifisica Empa sta mettendo a punto un nuovo metodo per essiccare la frutta con meno energia rispetto ai metodi tradizionali a convezione e con ventilatori, pur mantenendo intatte le caratteristiche del prodotto. La tecnologia si chiama essicazione elettroidrodinamica e utilizza i principi della ionizzazione dell’aria: si applica una corrente elettrica attraverso una coppia di elettrodi posti su lati opposti dell’alimento da essiccare. In questo modo le molecole d’aria vengono ionizzate e creano un flusso – detto vento ionico – in grado di essiccare gli alimenti più velocemente rispetto all’essiccazione tradizionale. «Si tratta di un metodo di essiccamento molto veloce, con ridotto consumo energetico e con impatto ridotto sulla qualità dei prodotti. La tecnologia non è ancora in commercio ma i risultati sono incoraggianti» afferma Defraeye.