Le tenute sono organi meccanici fondamentali per il corretto funzionamento di tutti i sistemi che prevedono fluidi di lavoro o lubrificazione. Esistono tenute statiche e dinamiche. Le prime si deformano al montaggio garantendo la connessione di due superfici ed evitando il passaggio di fluidi e particolato. Le tenute dinamiche, invece, connettono organi meccanici in moto relativo. Ciò complica molto il problema a causa dell’attrito che porta ad usura ed aumento delle temperature in esercizio

di Franco Concli

Sebbene negli anni siano state sviluppate soluzioni sempre più all’avanguardia, al fine di ottenere i risultati sperati è necessario sapere scegliere la tenuta più adatta al sistema ed alle condizioni di esercizio. In tal senso, nel seguito di vuole dare una panoramica generale sugli elementi da considerare per una selezione ottimale della tenuta.

Vista la relativa semplicità della scelta delle tenute statiche, nel seguito verranno trattate solo quelle dinamiche.

TIPI DI GUARNIZIONI (DINAMICHE)

Come accennato, si parla di tenute “dinamiche” qualora tra i due componenti vi sia un movimento relativo. Le prestazioni delle tenute dinamiche possono essere influenzate da una serie di fattori ambientali, tra cui rigonfiamento delle tenute per assorbimento di liquido, la finitura superficiale delle parti (metalliche) in moto relativo, la lubrificazione, la differenza di pressione, la temperatura ed i cicli termici, la precompressione, l’attrito ecc.

Tenute alternate

Le cosiddette “tenute alternate”, sono utilizzate nei sistemi in cui è presente un movimento, e.g. attuatore idraulico con pistone e cilindro. Per ottenere prestazioni ottimali dalle tenute alternate è necessario considerare con attenzione i seguenti fattori:

1) Selezione del materiale. È importante la corretta selezione del materiale della tenuta in grado di sopportare il ciclo termico. Grandi sbalzi di temperatura, infatti, possono le tenute a deformarci eccessivamente a temperature elevate e troppo poco a temperature ridotte portando a trafilamenti. Tali perdite sono particolarmente frequenti in applicazioni a bassa pressione e in applicazioni con moto alternato. Quando si prevedono cicli termici “estremi”, si raccomanda di specificare una di tenuta che superi, e non solo soddisfi, l’intervallo di temperatura di esercizio.

2) Controllo dei picchi di pressione. Con l’arresto del moto ed il mantenimento del sistema sotto carico, si possono creare picchi dinamici di pressione di gran lunga superiori a quelli nominali. Per evitare la rottura della tenuta possono essere intraprese delle azioni che limitino i picchi di pressione, ad esempio mediante valvole di scarico. In questo modo non si incorre nel rischio di uno spostamento incontrollato della tenuta dal suo alloggiamento.

3) Precompressione. Nella scelta della tenuta, inoltre, va considerato che un precarico inferiore permetterà di ridurre l’attrito in esercizio, a fronte però di possibili perdite in condizioni di bassa pressione. Viceversa, una precompressione maggiore aumenterà l’attrito e la capacità di tenuta, a costo di un assemblaggio più complesso, di un’usura più rapida delle guarnizioni, e di un maggiore probabilità di cedimento.

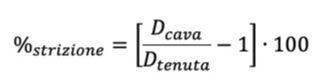

4) Strizione. Quando il diametro della tenuta aumenta a seguito di una deformazione, la sezione trasversale si riduce. In questi casi in questi casi, bisogna accertarsi che la sezione trasversale ridotta riesca a garantire la tenuta. La strizione percentuale non dovrebbe superare il 5%.

Tenute rotanti

Le tenute possono essere usate anche in presenza di alberi rotanti. I fattori più importanti da considerare nella progettazione di tenute rotanti sono i limiti di temperatura dell’applicazione, l’accumulo di calore per effetti dell’attrito, la deformazione, la precompressione e la lavorazione dell’albero.

1) Limiti di temperatura di applicazione. Le tenute per alberi rotanti non sono raccomandate per applicazioni con temperature di esercizio inferiori a 4°C, o superiori a +120°C. Più l’applicazione è vicina alla temperatura ambiente, più a lungo la tenuta potrà lavorare in modo efficace.

2) Accumulo di calore per attrito. Poiché la generazione di calore per attrito è inevitabile nelle applicazioni che prevedono tenute rotanti. Una buona scelta della tenuta suggerisce che la mescola sia da una parte resistente al calore e dall’altra minimizzi il coefficiente di attrito.

3) Deformazione. In questo tipo di applicazioni, una variazione del diametro deve essere evitata. Per questo di utilizzano diametri dell’albero non più grandi di quelli del foro della tenuta allo stato libero (non caricato). Quando un elastomero viene sollecitato meccanicamente e la temperatura aumenta, questo tende ad espandersi. Ciò porta ad un aumento della pressione di contatto e, di conseguenza, un aumentando del calore e della temperatura che può portare al cedimento della tenuta.

4) Precarico. Nella maggior parte delle applicazioni con alberi in rotazione, la tenuta dovrebbe essere scelta avente un diametro esterno di circa il 5% superiore a quello della sede. Una volta installata, la compressione periferica mette il diametro interno dell’o-ring a contatto con l’albero in rotazione. Questo design riduce al minimo l’accumulo di calore per attrito e prolunga la durata della tenuta.

MATERIALI

l termine “gomma” viene riferito a composti elastomerici a base polimerica che tipicamente vengono vulcanizzati a caldo. I polimeri sono lunghe catene molecolari. Il nome deriva dal greco “poly” (molte) e “meros” (parti). Il monomero di base spesso viene utilizzato per classificare il tipo di gomma, ad esempio: Nitrile, Silicone o Neoprene.

In linea generale, la gomma è composta da molti elementi diversi, tra cui l’elastomero di base, gli agenti di vulcanizzazione, le cariche e i cosiddetti elementi plastificanti. A titolo di esempio, l’aggiunta di riempitivi viene utilizzato per modificare la resistenza meccaniche, mentre l’aggiunta di plastificanti porta ad una maggiore elasticità.

Un polimero, a seconda della tipologia, può essere un liquido molto viscoso o un solido elastico (ad esempio la gomma). Le catene polimeriche della gomma tendono a essere molto lunghe e flessibili e possono ruotare attorno al proprio asse, dando origine a una massa aggrovigliata di catene polimeriche contorte.

Quando si verifica una deformazione della gomma, tali catene polimeriche aggrovigliate si srotolano per poi riavvolgersi quando il carico viene rimosso. In altre parole, il ritorno elastico è possibile grazie alle lunghe e flessibili catene polimeriche, che conferiscono alla gomma le sue caratteristiche.

L’elastomero, il componente di base di tutte le ricette utilizzate per gli elementi elastici a base polimerica, viene selezionato in modo da ottenere le proprietà fisiche desiderate. Lo zolfo è uno degli agenti vulcanizzanti più utilizzati per promuovere la formazione del reticolo polimerico e, usato in combinazione con acceleratori e attivatori, permette di migliorare le proprietà fisiche del polimero. Il nerofumo, invece, è uno dei riempitivi più comuni e serve a rafforzare la struttura molecolare. Gli antidegradanti, quali antiossidanti e gli antiozonanti, ritardano il deterioramento del materiale. Ovviamente a questi elementi base possono essere aggiunti anche lubrificanti, coloranti ecc..

Una volta trovata la miscela idea, questa deve essere sottoposta al processo di vulcanizzazione. Le lunghe e flessibili catene polimeriche della gomma, una volta riscaldate, reagiscono con gli agenti vulcanizzanti per formare strutture tridimensionali. Questi agenti vulcanizzanti promuovono la reticolazione delle catene polimeriche. Una volta che la gomma è stata vulcanizzata, le proprietà fisiche risultano migliorate e la mescola diventa più resistente al deterioramento.

Altro aspetto importante che deriva dalla composizione chimica è il recupero elastico, ovvero la capacità dell’elastomero di tornare alla sua forma originale una volta rimosso il carico. Il mancato ritorno della tenuta alla sua forma originale dopo la compressione è definito “compression set”. Questa deformazione permanente è pressoché sempre presente in tutte le tenute. La determinazione dell’entità del “compression set” è regolata dalla procedura di prova ASTM D395.

Altra importante classificazione dei materiali per tenute può essere fatta in base alle proprietà fisiche a temperature elevate. I polimeri cosiddetti termoindurenti si “fissano” in modo permanente in presenza di calore e non si ammorbidiscono in presenza di un successivo riscaldamento. Al contrario, un materiale termoplastico si ammorbidisce quando viene riscaldato (ed eventualmente si liquefa) indurendosi quando viene raffreddato. Questo processo è quindi reversibile e ripetibile, a differenza dei polimeri termoindurenti in cui il processo è irreversibile. I polimeri termoindurenti possiedono proprietà meccaniche, termiche e chimiche superiori e una migliore stabilità dimensionale rispetto ai termoplastici. Per questo motivo i materiali termoindurenti sono generalmente preferiti per le applicazioni di tenuta.

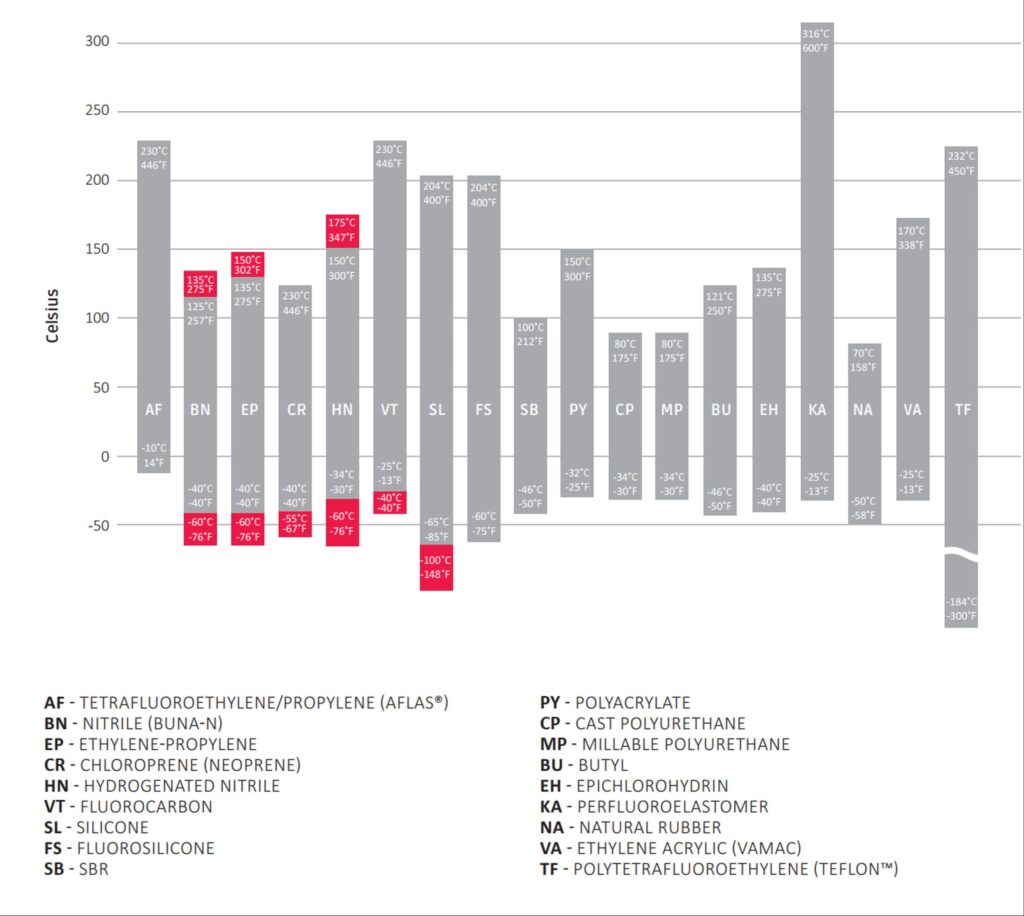

Ogni mescola ha caratteristiche specifiche. Pertanto, è importante considerare tutti gli aspetti della mescola prima dell’uso. La figura successiva mostra una panoramica dei maggiori materiali disponibili ed il range di temperatura di esercizio.

In alcuni casi, il portfolio standard di materiali è sufficiente per i requisiti di una determinata applicazione. La scelta finale del materiale può essere guidata dalle condizioni operative secondarie dei sistemi o, in caso di prestazioni “uguali”, da considerazioni di costo e disponibilità.

I metodi standard utilizzati per minimizzare gli effetti dell’attrito delle tenute (nel caso specifico si fa riferimento ad un o-ring ma le conclusioni sono di carattere generale) includono la riduzione del precarico delle guarnizioni, l’aumento della durezza della mescola, la scelta di una mescola a basso attrito, come il Teflon™, il trattamento della superficie a contatto con la tenuta con un rivestimento a basso attrito e la testurizzazione della superficie della gomma per ridurre l’area di contatto.

L’uso di mescole con lubrificazione interna (nella tenuta stessa) si è rivelato particolarmente efficace nelle applicazioni che richiedono prestazioni a basso attrito senza la necessità di dover ridurre il precarico. Ad oggi sono disponibili tenute in Etilene Propilene auto-lubrificate con Erucamide (acidi grassi naturali), Teflon™ e cere di paraffina. Tu hanno però esempi di auto-lubrificazione anche nel caso di tenute in Nitrile, Neoprene, Fluorocarbonio e Silicone.

Nel caso non fosse possibile o conveniente impregnare la tenuta stessa con lubrificante, è consigliabile il trattamento superficiale (lubrificazione esterna) in modo da proteggere la tenuta dall’abrasione, dal pizzicamento o da danneggiamenti durante l’installazione. La lubrificazione esterna aiuta a posizionare. Esempi di lubrificanti adatti sono rappresentati dal Parylene, dal Teflon™ e dall’olio a base siliconica. Va notato come nei sistemi idraulici, dove i fluidi lubrificanti sono quasi sempre presenti, il trattamento superficiale delle tenute non risulta essenziale. Nelle applicazioni pneumatiche, invece, dove i fluidi del sistema sono prevalentemente assenti, la lubrificazione superficiale delle tenute è pressoché obbligatoria per un funzionamento efficace e a basso attrito e per prevenire trafilamenti andando a riempire i micropori delle superfici.

Un ulteriore vantaggio che deriva dalla lubrificazione delle tenute è la protezione che questa offre ad alcuni elastomeri dagli effetti degradanti dell’esposizione all’ossigeno e all’ozono. La lubrificazione della superficie della tenuta agisce come una barriera, aiutando a prevenire l’invecchiamento prematuro della tenuta e a prolungarne la durata.

In tutti i casi in cui è consigliata la lubrificazione, assicurarsi sempre di scegliere un lubrificante che sia compatibile sia con la mescola della tenuta, sia con i prodotti chimici del sistema utilizzato. Il lubrificante, o l’additivo che contiene, non deve causare un’eccessiva contrazione o rigonfiamento della mescola. Inoltre, verificare l’intervallo di temperatura raccomandato per il lubrificante scelto, assicurandosi di operare entro i limiti indicati.

Infine, se si utilizza un sistema di filtraggio, verificare anche che il lubrificante sia in grado di passare attraverso i filtri prima.

ESERCIZIO A BASSA TEMPERATURA

Le prestazioni alle basse temperature sono una delle proprietà più trascurate nelle prestazioni delle tenute. L’esposizione alle basse temperature, però, può far contrarre i materiali elastomerici, con conseguente diminuzione della precompressione e possibili trafilamenti. Quando i materiali di tenuta sono esposti a una temperatura inferiore al limite previsto, le guarnizioni diventano meno flessibili e più fragili.

RESISTENZA ALL’ABRASIONE

Le applicazioni che comportano moti alternati, reciprocità o rotazione a causa degli attriti mostrano regioni di usura su una superficie della tenuta. Questo porta a cedimenti prematuri, alla contaminazione del sistema e, infine, al suo malfunzionamento. Quando è possibile, l’uso di lubrificanti, il miglioramento delle finiture superficiali o la filtrazione del sistema riducono l’effetto dell’attrito. Tuttavia, la scelta di una mescola adeguata è essenziale per prolungare la vita della tenuta.

CONCLUSIONI

La corretta selezione della tenuta più adatta ad un sistema è una scelta complessa che richiede la valutazione di molti aspetti, tra cui il materiale, il comportamento alle varie temperature, il lubrificante più adatto, l’usura. Non vi è una soluzione ottimale valida sempre. Sta all’ingegnere riuscire a trovare la combinazione migliore per il caso specifico.