Il motorsport è stato uno dei primi settori ad utilizzare in modo continuativo l’additive manufacturing. Il principale motivo è da ricercarsi nell’evoluzione estremamente rapida a cui le vetture sono sottoposte gara dopo gara: aggiornamenti e modifiche si susseguono a ritmo vertiginoso e la velocità complessiva della produzione additiva diventa un forte elemento di scelta. Secondo motivo, non meno importante per approcciarsi a tecnologie che sono certamente uscite dalla fase sperimentale ma non ancora completamente mature, è il poter allocare budget rilevanti nella sperimentazione di nuove soluzioni e nuove modalità produttive. La Fabbrica Additiva è un partner ideale per il settore del motorsport, anche estremo, il quale richiede altissime prestazioni per ciò che riguarda le caratteristiche fisiche e meccaniche delle parti da impiegare in vettura.

Le differenze tra additive manufacturing e tecnologie produttive tradizionali

Nel motorsport estremo la vittoria è spesso ottenuta anche grazie alla possibilità di sperimentare contemporaneamente combinazioni di soluzioni differenti prima di scegliere quella che parteciperà alla gara. Una delle caratteristiche dell’additive manufacturing è notoriamente quella di poter progettare componenti con una totale libertà di forma e geometria. Poter produrre contemporaneamente diverse versioni, leggermente modificate, dello stesso componente porta un drastico aumento del numero di test che si possono portare a termine per ogni strategia di sviluppo, anche se l’intervallo di tempo che i team hanno a disposizione tra le gare è molto breve. Le tecnologie additive, rispetto a quelle tradizionalmente utilizzate, possono processare più facilmente materiali come le superleghe di nichel e titanio. Il rovescio della medaglia è da ricercarsi nella ancora non completa formalizzazione, in modo condiviso, dei processi produttivi e quindi, per garantire alta affidabilità, è assolutamente necessario effettuare un maggior numero di controlli e sperimentazioni.

Nel motorsport estremo la vittoria è spesso ottenuta anche grazie alla possibilità di sperimentare contemporaneamente combinazioni di soluzioni differenti prima di scegliere quella che parteciperà alla gara. Una delle caratteristiche dell’additive manufacturing è notoriamente quella di poter progettare componenti con una totale libertà di forma e geometria. Poter produrre contemporaneamente diverse versioni, leggermente modificate, dello stesso componente porta un drastico aumento del numero di test che si possono portare a termine per ogni strategia di sviluppo, anche se l’intervallo di tempo che i team hanno a disposizione tra le gare è molto breve. Le tecnologie additive, rispetto a quelle tradizionalmente utilizzate, possono processare più facilmente materiali come le superleghe di nichel e titanio. Il rovescio della medaglia è da ricercarsi nella ancora non completa formalizzazione, in modo condiviso, dei processi produttivi e quindi, per garantire alta affidabilità, è assolutamente necessario effettuare un maggior numero di controlli e sperimentazioni.

Gli utilizzi della stampa 3D di materiali plastici nel motorsport

Nel motorsport sono utilizzate sia tecnologie additive che permettono l’uso di materiali plastici, sia tecnologie che permettono l’uso di metalli. Quando la destinazione d’uso è legata al tooling e quindi a realizzare strumenti d’ausilio alla produzione, la plastica, ed in particolare il PA 12, diventa un alleato prezioso per efficientare l’attrezzaggio riducendo tempi e costi e permettendo una totale personalizzazione dello strumento. Anche se utilizzato, rimane meno frequente l’impiego della plastica su componenti definitivi realizzati in nylon caricato fibra di carbonio, laminato o verniciato. Più comune l’uso per ganci, pareti di protezione, prese d’aria, convogliatori di flusso, diffusori, deflettori quando non sono necessari materiali più performanti. Nel motorsport l’utilizzo di materiali plastici avviene soprattutto nel percorso di sviluppo della vettura, in particolare in galleria del vento; con l’additive manufacturing è possibile ottenere un riscontro immediato utilizzando un modello in scala come richiesto dai regolamenti. La tecnologia d’elezione è certamente la stereolitografia che permette di ridurre l’attrito dell’aria grazie alla bassa rugosità ottenibile da questo processo di stampa 3d. Non di rado i componenti vengono sottoposti a nichelatura per aumentarne la rigidità e replicare il comportamento e le caratteristiche di quelli che saranno i pezzi definitivi in metallo. La manifattura additiva, e in particolare i materiali caricati vetro dalle naturali caratteristiche isolanti impiegabili dalla tecnologia SLS, trova impiego per applicazioni dell’ambito elettrico quali ERS e KERS.

Nel motorsport sono utilizzate sia tecnologie additive che permettono l’uso di materiali plastici, sia tecnologie che permettono l’uso di metalli. Quando la destinazione d’uso è legata al tooling e quindi a realizzare strumenti d’ausilio alla produzione, la plastica, ed in particolare il PA 12, diventa un alleato prezioso per efficientare l’attrezzaggio riducendo tempi e costi e permettendo una totale personalizzazione dello strumento. Anche se utilizzato, rimane meno frequente l’impiego della plastica su componenti definitivi realizzati in nylon caricato fibra di carbonio, laminato o verniciato. Più comune l’uso per ganci, pareti di protezione, prese d’aria, convogliatori di flusso, diffusori, deflettori quando non sono necessari materiali più performanti. Nel motorsport l’utilizzo di materiali plastici avviene soprattutto nel percorso di sviluppo della vettura, in particolare in galleria del vento; con l’additive manufacturing è possibile ottenere un riscontro immediato utilizzando un modello in scala come richiesto dai regolamenti. La tecnologia d’elezione è certamente la stereolitografia che permette di ridurre l’attrito dell’aria grazie alla bassa rugosità ottenibile da questo processo di stampa 3d. Non di rado i componenti vengono sottoposti a nichelatura per aumentarne la rigidità e replicare il comportamento e le caratteristiche di quelli che saranno i pezzi definitivi in metallo. La manifattura additiva, e in particolare i materiali caricati vetro dalle naturali caratteristiche isolanti impiegabili dalla tecnologia SLS, trova impiego per applicazioni dell’ambito elettrico quali ERS e KERS.

Le parti funzionali ottenute tramite additive manufacturing dei metalli impiegate nel motorsport

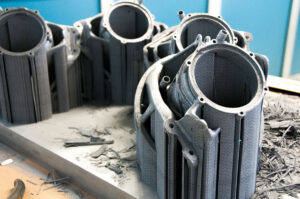

L’additivo metallo è largamente utilizzato nel motorsport per ciò che riguarda tubazioni e raccordi per unire i segmenti della power unit; ampio è l’uso per ciò che concerne scarichi. Inoltre, con sempre più frequenza, i progettisti sperimentano l’uso per applicazioni più complesse come pistoni, teste motore, getti olio-pistone. Molto probabilmente, in un prossimo futuro, la produzione additiva potrebbe portare notevoli vantaggi sul gruppo endotermico legato alla testa motore, ai canali di raffreddamento. Dal punto di vista tecnologico l’additive metallo è formalmente pronto anche per entrare nell’ambito delle applicazioni motore. I motivi che portano alla diffidenza su tali applicazioni sono da ricercarsi nella ancora non numerosa documentazione storica per quella che è l’affidabilità globale. Il regolamento limita il numero di motori disponibili nell’arco della stagione e la mancanza di ampie quantità di dati a cui fare riferimento spinge i progettisti verso scelte più conservative collocando l’additivo più per le applicazioni statiche che per quelle dinamiche. Uno dei di fattori determinanti per l’aumento delle prestazioni è riuscire a diminuire i problemi di riscaldamento agendo sull’aumento dello spazio radiante. La produzione additiva dei metalli è in grado di realizzare componenti monolitici complessi senza ricorrere a saldature, oltre a permettere curve e irraggiature non consentite dalla tecnica di idroformatura tipicamente utilizzata. Guadagnare spazio in vettura permette di aumentare lo spazio radiante, di diminuire i problemi di surriscaldamento e, quindi, di aumentare notevolmente le prestazioni della power unit.

L’additivo metallo è largamente utilizzato nel motorsport per ciò che riguarda tubazioni e raccordi per unire i segmenti della power unit; ampio è l’uso per ciò che concerne scarichi. Inoltre, con sempre più frequenza, i progettisti sperimentano l’uso per applicazioni più complesse come pistoni, teste motore, getti olio-pistone. Molto probabilmente, in un prossimo futuro, la produzione additiva potrebbe portare notevoli vantaggi sul gruppo endotermico legato alla testa motore, ai canali di raffreddamento. Dal punto di vista tecnologico l’additive metallo è formalmente pronto anche per entrare nell’ambito delle applicazioni motore. I motivi che portano alla diffidenza su tali applicazioni sono da ricercarsi nella ancora non numerosa documentazione storica per quella che è l’affidabilità globale. Il regolamento limita il numero di motori disponibili nell’arco della stagione e la mancanza di ampie quantità di dati a cui fare riferimento spinge i progettisti verso scelte più conservative collocando l’additivo più per le applicazioni statiche che per quelle dinamiche. Uno dei di fattori determinanti per l’aumento delle prestazioni è riuscire a diminuire i problemi di riscaldamento agendo sull’aumento dello spazio radiante. La produzione additiva dei metalli è in grado di realizzare componenti monolitici complessi senza ricorrere a saldature, oltre a permettere curve e irraggiature non consentite dalla tecnica di idroformatura tipicamente utilizzata. Guadagnare spazio in vettura permette di aumentare lo spazio radiante, di diminuire i problemi di surriscaldamento e, quindi, di aumentare notevolmente le prestazioni della power unit.

La tecnologia DMLS/SLM si adatta perfettamente al settore del motorsport estremo

Zare ha acquisito il primo impianto di produzione DMLS/SLM nel 2014 come conseguenza dell’analisi effettuata incrociando le caratteristiche tecnologiche con le necessità dei clienti che operano nei settori in cui aveva obiettivo di collocarsi. Il motorsport era, ed è, certamente uno degli ambiti maggiormente rilevanti in cui sviluppare esperienza e, da quella data, Zare ha iniziato immediatamente a collaborare con team e squadre corsa. I progettisti che operano in settori critici hanno valori di riferimento, consolidati nel tempo, per ciò che concerne i materiali utilizzati nei progetti. L’additivo metallo ha ancora molti aspetti sperimentali soprattutto per quanto riguarda lo sviluppo di parametri e le modalità di produttive che possano garantire il risultato a cui il progettista è abituato. La tecnologia DMLS / SLM è quella che più si avvicina alla fusione in termini di risultati e tra le tecnologie di produzione additiva dei metalli è da considerarsi quella più matura, affidabile e che permette un’ottima ripetibilità di risultato.

Zare ha acquisito il primo impianto di produzione DMLS/SLM nel 2014 come conseguenza dell’analisi effettuata incrociando le caratteristiche tecnologiche con le necessità dei clienti che operano nei settori in cui aveva obiettivo di collocarsi. Il motorsport era, ed è, certamente uno degli ambiti maggiormente rilevanti in cui sviluppare esperienza e, da quella data, Zare ha iniziato immediatamente a collaborare con team e squadre corsa. I progettisti che operano in settori critici hanno valori di riferimento, consolidati nel tempo, per ciò che concerne i materiali utilizzati nei progetti. L’additivo metallo ha ancora molti aspetti sperimentali soprattutto per quanto riguarda lo sviluppo di parametri e le modalità di produttive che possano garantire il risultato a cui il progettista è abituato. La tecnologia DMLS / SLM è quella che più si avvicina alla fusione in termini di risultati e tra le tecnologie di produzione additiva dei metalli è da considerarsi quella più matura, affidabile e che permette un’ottima ripetibilità di risultato.

Altre leghe come l’Hastelloy X, l’Alloy 263, l’Alloy 282 offrono prestazioni eccellenti e resistenza alla corrosione anche a temperature elevate: si tratta di materiali più difficili da reperire e meno frequenti nelle produzioni sottrattive.