Analizziamo quali sono gli errori da non commettere nel corso di una verifica della tolleranza geometrica del profilo.

Nella prima parte di questa rubrica ci siamo occupati della specifica nei disegni della tolleranza geometrica sul profilo che è uno dei più versatili e potenti strumenti per il dimensionamento funzionale oggi disponibile, e può sostituire il dimensionamento classico a coordinate.

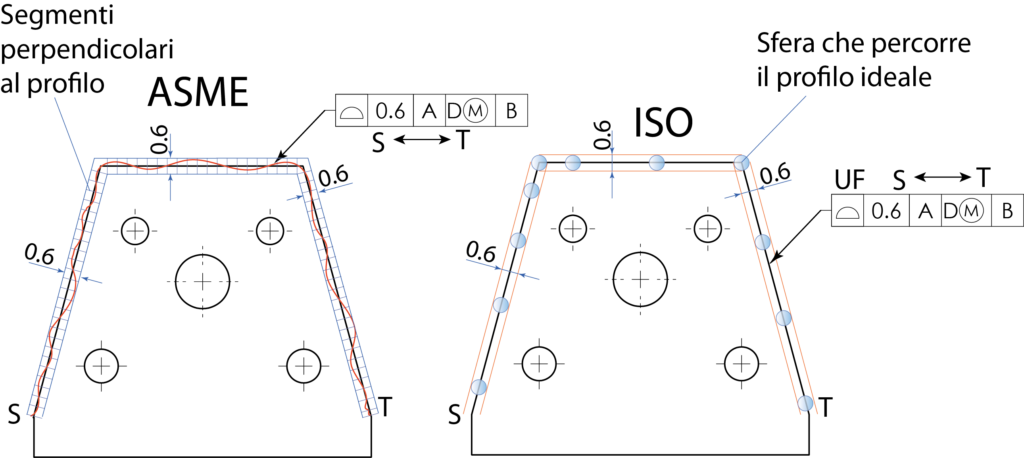

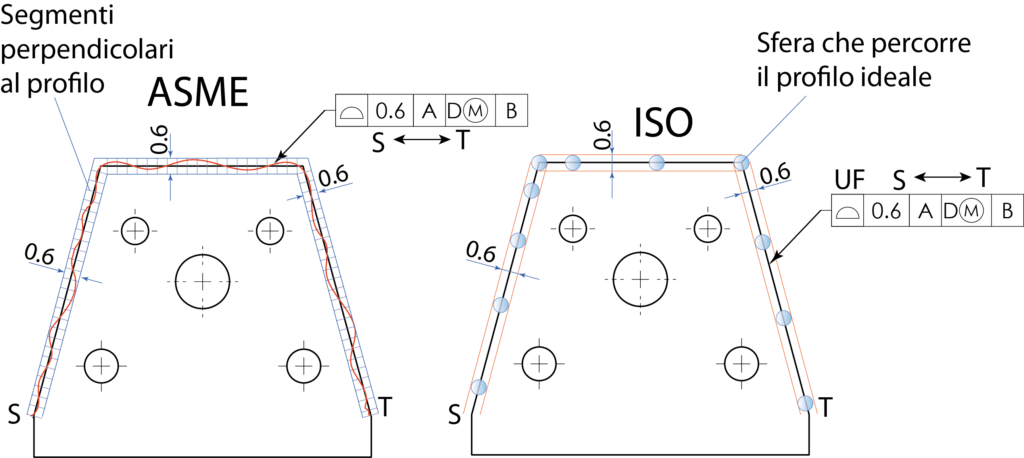

Purtroppo, come accade spesso, la definizione del profilo è diversa nelle due norme fondamentali ISO e ASME (fig. 1). Infatti, al paragrafo 8.3.1 della norma ASME Y14.5.1 del 2019 si specifica che “a uniform profile tolerance zone is the distance between two boundaries equally or unequally disposed about the true profile”. In pratica la zona di tolleranza del profilo si sviluppa in direzione perpendicolare al profilo teorico e le superfici o linee di offset sono determinate dagli estremi di segmenti perpendicolari al profilo teorico e di lunghezza uguale alla tolleranza specificata.

La norma ISO 1101 del 2017, al paragrafo 17.8 (nel caso di profilo di una superficie) precisa che “The tolerance zone is limited by two surfaces enveloping spheres of diameter t, the centres of which are situated on a surface having the theoretically exact geometrical form.” Pertanto, la zona di tolleranza è limitata da due superfici di inviluppo delle sfere di diametro uguale al valore della tolleranza, i cui centri sono situati su una superficie avente la forma geometrica corretta. Sostanzialmente le due normative definiscono le stesse zone di errore del profilo, con qualche differenza nelle zone angolari del pezzo.

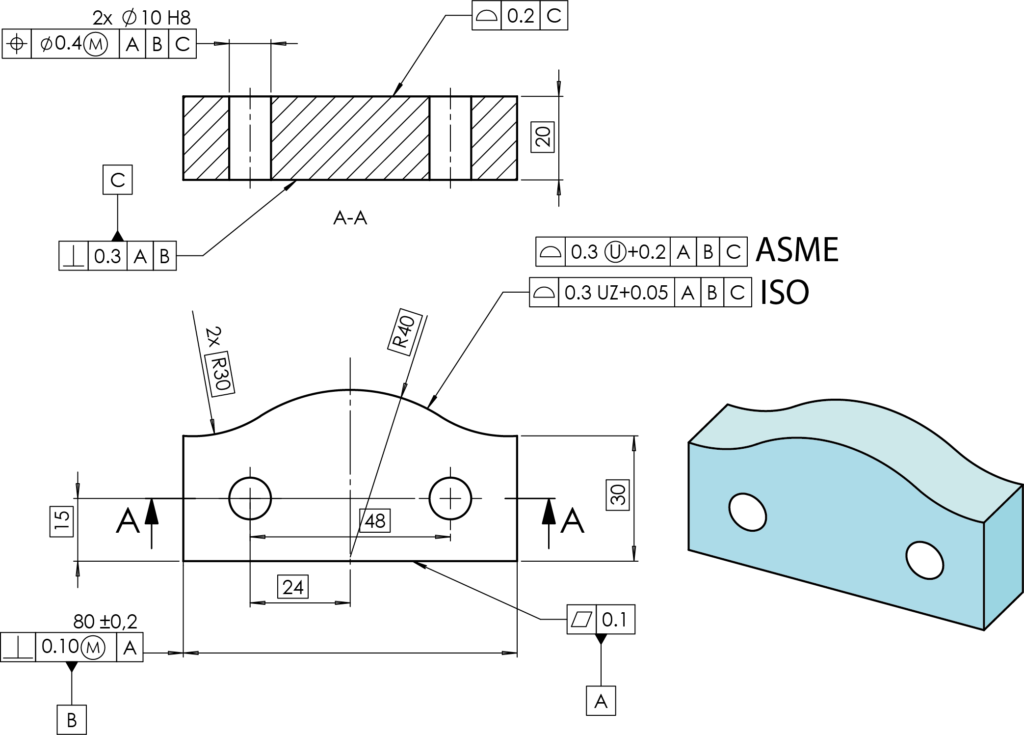

Si consideri la quotatura, secondo le norme ASME e ISO, del componente in figura 2 con due controlli di tolleranza del profilo. Il primo controllo sulla superficie laterale piana del pezzo specifica una zona di tolleranza simmetrica, mentre il secondo controllo sulla superficie superiore controlla una zona di tolleranza che non è disposta simmetricamente rispetto al profilo ideale, a causa della presenza dei modificatori (diversi in ISO e ASME, equivalenti agli scostamenti +0.2/-0.1 di una tolleranza dimensionale). Nei due casi, la tolleranza del profilo controlla l’errore dimensionale, di forma, di orientamento e di posizione.

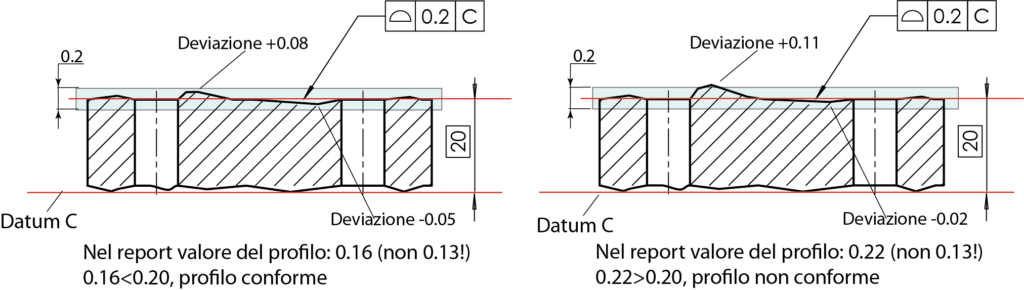

Si supponga di effettuare una verifica metrologica con una macchina di misura a coordinate. Fino a poco tempo fa, nel caso delle norme americane, per la verifica del profilo si faceva riferimento alla norma ASME Y14.5.1M:1994 (supportata fino a Y14.5:2009), per cui il controllo con macchina CMM richiedeva la misura di due valori (MAX e MIN) che andavano confrontati con i rispettivi limiti di tolleranza (l’eventuale valore di fuori tolleranza veniva calcolato dal peggiore dei due). La nuova revisione della norma ASME Y14.5.1:2019 ha portato all’armonizzazione e ad un riallineamento di alcune definizioni matematiche coerenti col sistema ISO-GPS. Il valore effettivo del profilo è stato modificato dalla definizione a due valori, basata sulla deviazione, a una definizione a valore singolo (il valore misurato è pari al doppio del valore maggiore tra |MAX| e |MIN|).

La figura 3 mostra un esempio di misura del profilo simmetrico di valore 0.2 mm rispetto al datum C. Nella figura di sinistra viene misurato (rispetto al profilo ideale) uno scostamento massimo positivo di 0.08 mm e uno scostamento negativo di -0.05 mm. Il valore da riportare nel report non è la somma delle due deviazioni (0.13), ma deve essere pari al doppio del valore maggiore, (cioè 0.16) e confrontato con l’ampiezza del campo di tolleranza indicato nel disegno (0.2).

In realtà non bisogna mai dimenticare che il profilo controlla non solo l’errore di forma (0.13), ma anche lo spostamento del profilo rispetto al datum C. Infatti, nel caso della figura di destra, a parità di errore di forma, il valore del report sarà di 0.22 mm, per cui il componente viene scartato.

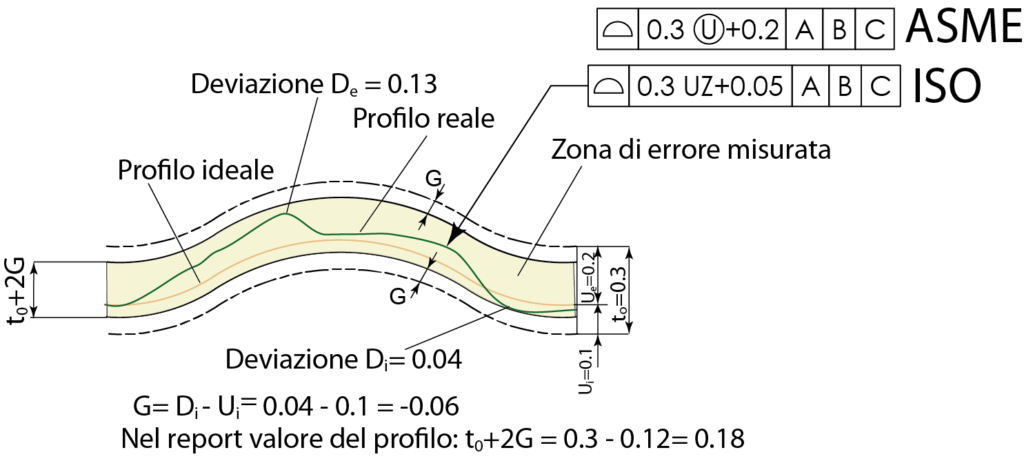

La verifica della tolleranza del profilo non simmetrica è più complessa e il valore da riportare nel report richiede un calcolo più articolato (fig. 4). In questo caso l’ampiezza della fascia di errore è to = 0.3, con una zona di errore interna Ui = 0.1 e una zona di errore esterna Ue = 0.2. La deviazione massima misurata del profilo esterno è De = 0.13, mentre internamente si discosta di Di = 0.04. Per il calcolo, le norme hanno introdotto un parametro G (chiamato growth parameter) che rappresenta la differenza tra la deviazione e l’ampiezza della zona di errore.

Per la zona di errore esterna: G = De – Ue = 0.13 – 0.2 = -0.07

Per la zona di errore interna: G = Di – Ui = 0.04 – 0.1 = -0.06 (worst case)

Il valore del profilo da inserire nel report è pari a to + 2G, cioè 0.3 – 0.12 = 0.18 < 0.3, quindi il pezzo è conforme. Nella figura 4 è riportata (colore giallo) la zona di errore misurata.

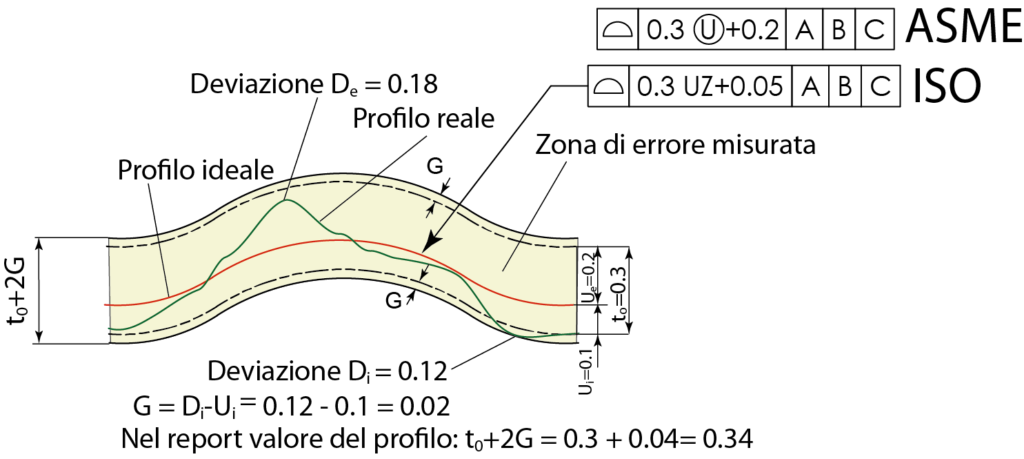

Infine, nella figura 5 è riportato un esempio di non conformità poiché in questo caso:

Per la zona di errore interna: G = Di – Ui = 0.12 – 0.1 = +0.02

Il valore del profilo da inserire nel report è pari a to + 2G, cioè 0.3 + 0.04 = 0.34 > 0.3, quindi il pezzo non supera la verifica di conformità.

G = Di – Ui = 0.12 – 0.1 = +0.02.

Il valore del profilo da inserire nel report è pari a to + 2G, cioè 0.3 + 0.04 = 0.34, quindi il pezzo non supera la verifica.