Riduzione dei tempi di fusione in sabbia e dei costi di produzione utilizzando la stampa 3D ibrida: un contributo di Marshall Miller, ingegnere applicativo di 3D Systems.

Il processo di fusione in sabbia ha subito cambiamenti radicali negli ultimi anni, grazie ai benefici e ai vantaggi offerti dalla stampa 3D, nota anche come produzione additiva. La produzione additiva può infatti aiutare il tradizionale processo di fusione in sabbia, rendendolo più veloce, più conveniente e più agile.

La metodologia della fusione in sabbia

Anche con l’uso della stampa 3D, la metodologia fondamentale di fusione in sabbia rimane sostanzialmente la stessa:

- Fa leva su una replica o un modello della parte finale prevista.

- Il modello viene collocato all’interno di uno stampo in due parti e le anime per realizzare i passaggi interni, quando necessario.

- La sabbia per stampaggio è compatta all’interno della staffa o della camera dello stampo e sulla facciata del modello.

- Sono necessari un attacco di colata, un canale di colata, materozze e un bacino di colata.

- Viene versato il metallo fuso nello stampo.

L’unico passaggio in questo processo tradizionale che cambia a seguito della stampa 3D è il modo in cui viene fabbricata la replica o il modello effettivo e l’attrezzatura per anime.

Modelli sottrattivi rispetto ai modelli realizzati con tecnologia additiva

Il metodo tradizionale per la fabbricazione di modelli utilizza tecnologie di produzione sottrattiva come la fresatura CNC di forme di base in metallo o in plastica. Questi processi manipolano un blocco di materiale nella forma desiderata, rimuovendo selettivamente il materiale indesiderato mediante utensili automatizzati.

Al contrario, il processo di produzione additivo inizia da zero e aggiunge solo il materiale necessario, strato per strato, all’interno di un volume di costruzione o di una piattaforma di costruzione. Il processo di tecnologia additiva consente di ottenere parti in un’ampia gamma di polimeri, tra cui termoplastici standard, resine termoindurenti, caricate e fotopolimeriche e persino metalli.

La stampa 3D dei modelli di fusione è consigliata rispetto alla produzione tradizionale in alcuni casi d’uso:

- Ingegneria inversa di modelli obsoleti: il processo di fusione in sabbia diventa più accurato, automatizzato e ripetibile quando si utilizza la produzione additiva. Gli scanner 3D vengono utilizzati per eseguire la scansione della parte o del modello originale. Il file di progettazione può essere restaurato o completato utilizzando il software CAD 3D e quindi stampato in 3D con le tolleranze e i fattori di ritiro adeguati.

- Quando le leghe per un progetto di fusione cambiano: quando le leghe cambiano, cambiano anche i fattori di ritiro. Gli stampi stampati in 3D possono essere riprodotti rapidamente per produrre correttamente le fusioni in base al fattore di ritiro corretto della lega, eliminando i ritardi e i danni al modello.

- Necessità di abbattere i tempi di consegna: i modelli stampati in 3D possono essere prodotti in poche ore o giorni, il che diventa un grande vantaggio quando si tratta di realizzare prototipi o di consegnare un lotto di parti a bassa tiratura.

- Necessità di più iterazioni, adattamenti continui o anche significativi dei modelli: è molto più economico, più veloce e meglio automatizzabile adattare il file CAD di un modello e poi ristamparlo rispetto a farlo per modelli tradizionalmente fabbricati.

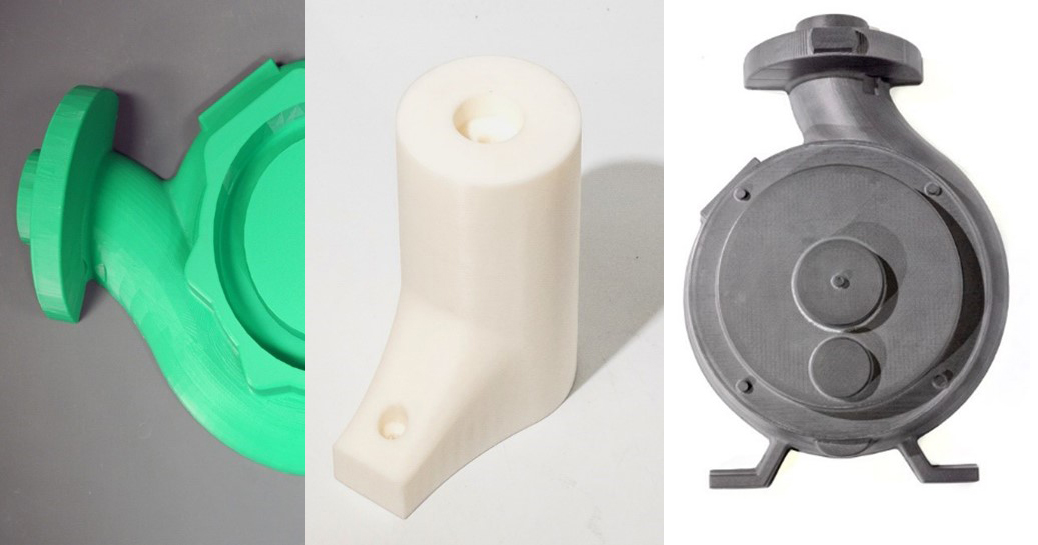

- Produzione di ridotti volumi di getti con anime: le applicazioni combinate del processo 3D di modelli polimerici stampati in 3D e di anime di sabbia stampate in 3D consentono una produzione rapida di getti senza dover produrre attrezzature per anime dispendiose in termini di costo e tempo. Se per qualche motivo i getti sono difettosi e da scartare, è molto meno dispendioso in termini di costo e tempo realizzare stampi convenzionali e acquistare o produrre anime di sabbia aggiuntive stampate in 3D.

La scelta della più opportuna tecnologia di stampa 3D per la fusione in sabbia

Esistono un gran numero e una vasta gamma di tecnologie di stampa 3D, tra cui sabbie/metalli a getto di legante, fusione laser a letto di polvere/EBM, polimeri/ceramiche SLA, estrusione di filamenti ed estrusione di pellet.

Nella scelta della tecnologia migliore per la fusione in sabbia, occorre considerare fattori come la geometria della parte, le dimensioni del modello e i requisiti del materiale. Una stampante 3D di grande formato servirà a soddisfare i requisiti di dimensioni maggiori di molti modelli di fusione in sabbia.

Ad esempio, la stampa 3D diretta con alimentazione a pellet consente di utilizzare un’ampia gamma di materiali con tassi di deposizione fino a 10 volte superiori rispetto alla stampa 3D a filamento. Inoltre, i costi del materiale a base di pellet sono fino a 10 volte inferiori rispetto al filamento, il che rende l’estrusione di pellet un’alternativa conveniente alle tecnologie sottrattive.

Sebbene le tecnologie di stampa 3D apportino da sole vantaggi significativi al processo di fusione, esistono diversi vantaggi per le applicazioni di fusione in sabbia combinando le tecnologie additiva e sottrattiva in una piattaforma ibrida.

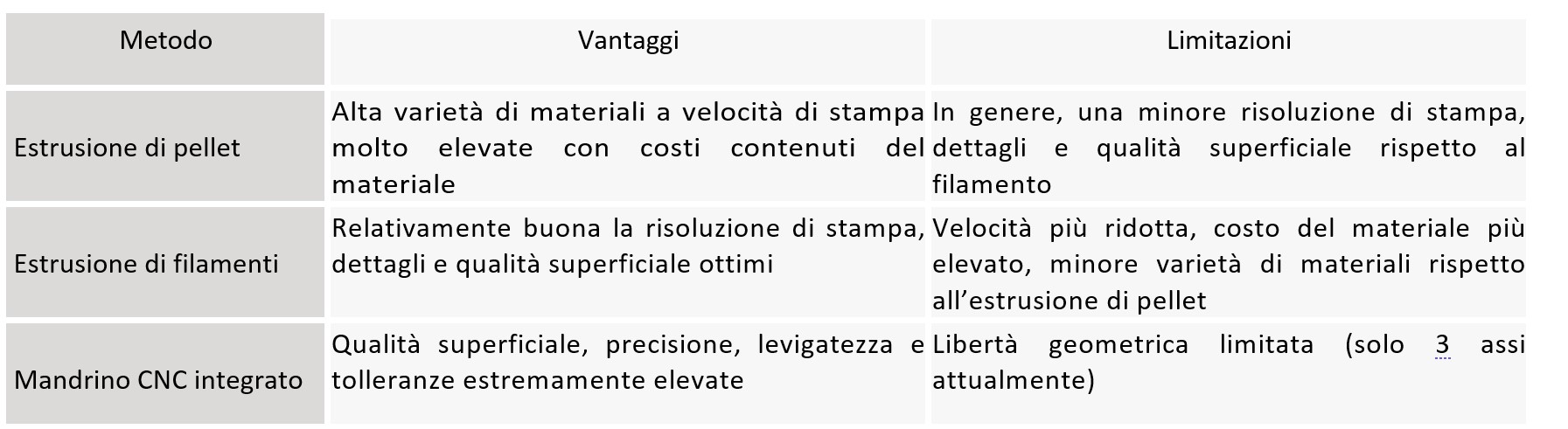

Ad esempio, ciascuno di questi metodi chiave, quali l’estrusione di pellet, l’estrusione di filamenti e lavorazione sottrattiva con utensili montati su un mandrino presenta vantaggi e limiti se considerati isolatamente. Tuttavia, se combinati in una soluzione con piattaforma ibrida, tutti i vantaggi possono essere realizzati senza limitazioni.p;

Un caso reale

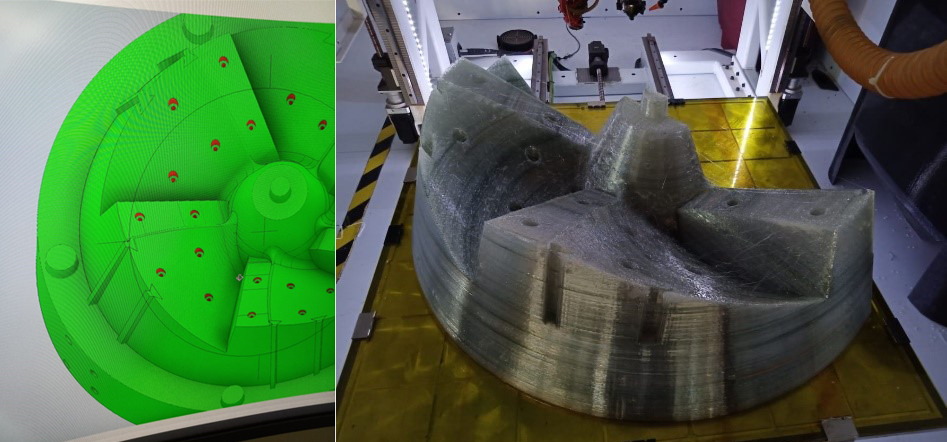

Per illustrare l’efficacia di una piattaforma ibrida per applicazioni di fusione in sabbia, è possibile esplorare un caso d’uso reale. Proveedora de Servicios y Suministros Industriales (PSSI) desiderava utilizzare la produzione additiva per ridurre i costi delle apparecchiature per modelli di produzione, riducendo al contempo i tempi. Il loro obiettivo era quello di ridurre sia i tempi che i costi del 50%, mantenendo al contempo la qualità dimensionale del modello.

Utilizzando una piattaforma ibrida, in questo caso una stampante 3D Titan a estrusione di pellet, PSSI ha potuto eliminare l’assemblaggio del legno e la lavorazione delle tipiche attrezzature per modelli in legno.

A differenza di una macchina CNC, la stampante 3D Titan non richiede lavoro continuo per utilizzare l’apparecchiatura, consentendo così una produzione non presidiata e una riduzione del tempo di oltre il 60% – da sette settimane a due settimane e mezzo – riducendo al contempo il costo totale.

Inoltre, il materiale selezionato, PETG, non solo ha una durata migliore rispetto al legno, ma ha proprietà di fresatura equivalenti per la successiva lavorazione finale. In questo modo si ottiene una soluzione “near net shape” più veloce e a basso costo direttamente dalla stampante.

Alonso Alvarez, CEO di PSSI ha affermato: “La stampa 3D ci ha aiutato ad accelerare il processo di produzione dei nostri prodotti, grazie alla fiducia che abbiamo nella capacità della stampante 3D di lavorare 24 ore su 24, 7 giorni su 7, senza bisogno di cure particolari durante la stampa”.

Alcuni consigli per produrre modelli di fusione in sabbia

Per modelli di fusione in sabbia con finitura superficiale migliorata:

- Prendere in considerazione l’utilizzo di polimeri ad alte prestazioni, come l’ABS, il PC, il nylon o il PEKK caricato con fibra di vetro o di carbonio, che offrono una maggiore durata e una migliore capacità di essere levigati o lavorati rispetto ai polimeri a bassa temperatura, come il PLA e il PETG.

- Considerare che il primer/la vernice aderisce bene alla maggior parte dei polimeri ad alte prestazioni, ad eccezione delle poliolefine (PP, PE). Sono disponibili rivestimenti progettati appositamente per gli oggetti stampati.

Per la resistenza ai solventi e alla sabbia chimica:

- Non sono note reazioni a No-Bake, Oil Sand, Green Sand o ISO-Cure.

Per modelli a bassa usura e ad alta produttività, utilizzando polimeri più resistenti:

- Sono stati documentati fino a 30.000 cicli con nessuna usura visibile o misurabile da studi AFS (3D Printed Tooling for the Disamatic Process, Garret Iverson, Scenic Industries LLC, AFS AM Division, 3D Hard Tooling Committee, AFS Cast Expo, 2019).

- Quando è possibile, stampare in segmenti e assemblare le varie parti del modello. Questo riduce l’impatto dei problemi di stampa e consente di produrre utensili in parallelo su più stampanti, anziché in serie.

- Progettare sempre per la produzione additiva (DfAM) per ridurre al minimo il materiale, i tempi di stampa, i supporti e i difetti di stampa come l’arricciatura. Osservare la regola a dei 45 gradi e progettare di conseguenza.

- Per le aree ad alta usura, l’area può essere assemblata al modello e sostituita quando si verifica un’usura eccessiva.

- Gating è anche un’eccellente applicazione additiva. È veloce (espressa), precisa e ripetibile.

- La tecnologia è ragionevolmente semplice da integrare nell’organizzazione utilizzando un software di slicing del mercato aperto.

- Le funzionalità CAD sono essenziali insieme alla dedizione alla tecnologia con risorse sufficienti.

- L’esperienza nella progettazione e nella produzione di attrezzature per i modelli e le attrezzature per farlo rende l’integrazione della tecnologia additiva molto più semplice.

Le fonderie e le officine di produzione di modelli stanno diventando sempre più agili e competitive integrando la produzione additiva nel processo di fusione in sabbia, portando sul mercato fusioni di alta qualità più velocemente e a un prezzo inferiore rispetto ai metodi tradizionali.