La simulazione del trattamento termico al servizio della progettazione di prodotto. Progettare correttamente un sistema di trasmissione, sotto-assieme o singolo componente, non significa solamente conoscere i carichi ai quali sarà soggetto in esercizio. Significa anche conoscere le condizioni iniziali dei componenti costituenti l’assieme, in termini di reali caratteristiche meccaniche e tensioni residue derivanti dal processo produttivo. In quest’ottica, la simulazione numerica del processo produttivo, e in particolare dei trattamenti termici e termochimici, può sicuramente essere l’arma vincente del progettista.

Un contributo di Federico Fracasso, Technical Product Manager EnginSoft

Perché la simulazione di processo

La progettazione dei sistemi di trasmissione si avvantaggia, sempre più in larga misura nei tempi recenti, del supporto prezioso e talvolta fondamentale della simulazione numerica. Strumenti di progettazione avanzata supportano il progettista nell’analisi del comportamento meccanico dei componenti costituenti, della distribuzione dei lubrificanti e delle risposte NVH del sistema in esercizio. Tuttavia, molto spesso tali valutazioni non tengono conto delle reali caratteristiche del componente, in quanto modellato con caratteristiche meccaniche standard spesso uniformi ed esente da tensioni residui derivanti dal processo produttivo. La simulazione del processo produttivo fornisce il tassello mancante al quadro generale, permettendo al progettista di sviluppare un’analisi più completa, precisa e affidabile.

Al contempo, il fornitore di tali componenti può trarre sicuro vantaggio dall’adozione di tali metodologie per ottimizzare i propri processi produttivi in termini di risposta alle richieste dei clienti e di qualità di fornitura, con sensibili riduzioni di scarti, consumi di materiale ed energia, campionature e rilavorazioni delle attrezzature.

La simulazione di processo si pone quindi come anello di congiunzione tra progettazione di prodotto e di sistema produttivo, fornendo un linguaggio visuale, oggettivo ed universale di comunicazione tra due mondi apparentemente lontani e permettendo di conseguenza lo sviluppo di reali e vantaggiose pratiche di co-design.

La simulazione dei processi di trattamento termico e termo-chimico

I componenti per trasmissioni meccaniche possono essere prodotti per deformazione plastica, colata o asportazione di truciolo. Indipendentemente dal processo produttivo, spesso tali componenti devono subire un ciclo di trattamento termico al fine di raggiungere le caratteristiche meccaniche desiderate per soddisfare i requisiti in esercizio. Tali processi permettono di modificare la struttura metallurgica del materiale costituente il componente, omogeneizzando le proprietà meccaniche o ridistribuendo le tensioni derivanti dal processo produttivo.

Data la varietà di processi termici e termo-chimici applicabili e relative combinazioni, in questa sezione analizzeremo solo i principali processi di trattamento termico utilizzati per produrre componenti destinati alla trasmissione di potenza e i vantaggi derivanti dalla loro simulazione in fase di progettazione.

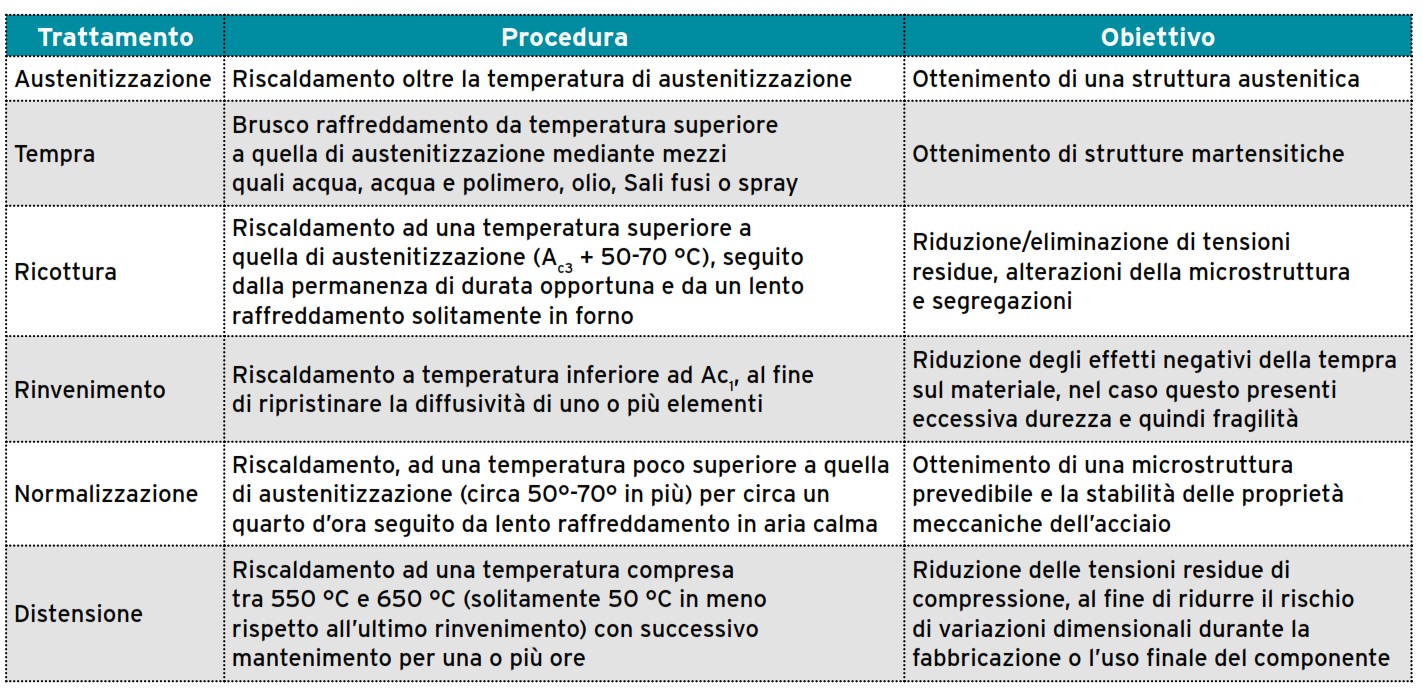

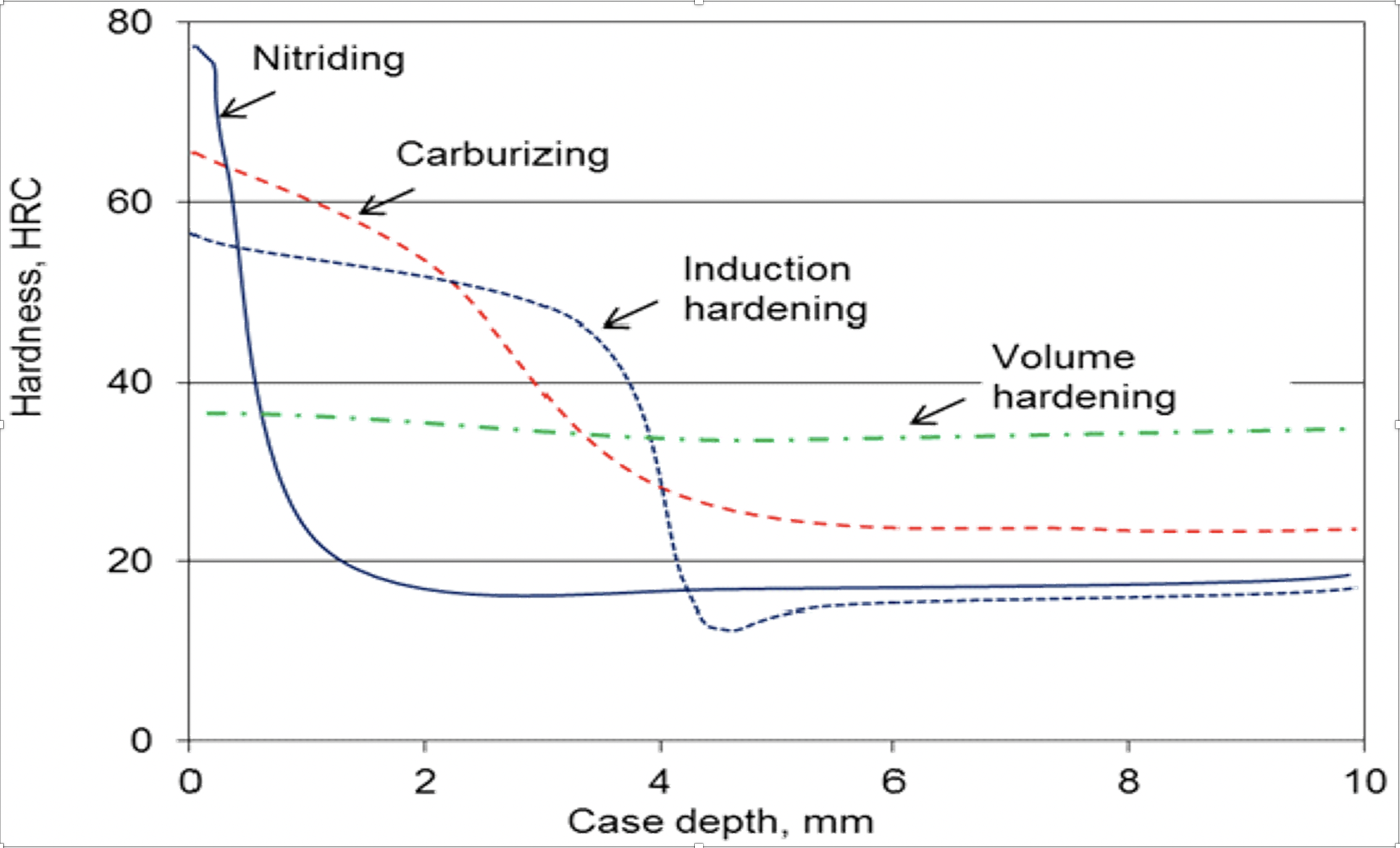

In funzione degli obiettivi finali da soddisfare, vi sono diverse tipologie di processi termici applicabili ai materiali metallici. Come riportato in Figura 1 i processi termici o termo-chimici possono essere utilizzati al fine di migliorare le caratteristiche meccaniche globali o locali di un componente metallico.

La simulazione nei trattamenti termici degli acciai

Il termine trattamento termico indica uno o più cicli successivi di riscaldo e raffreddamento di un componente metallico, al fine di raggiungere determinate caratteristiche meccaniche mediante modifica della struttura cristallina. Tali trattamenti possono essere combinati allo scopo di ottimizzare determinate caratteristiche come duttilità, resistenza meccanica e durezza, o di eliminare gli effetti di precedenti lavorazioni quali tensioni residue derivanti da processi di stampaggio o altri trattamenti termici. I principali parametri influenzanti il trattamento termico sono composizione chimica del materiale, struttura metallurgica, temperatura e tempo di processo.

I principali trattamenti termici degli acciai e le relative caratteristiche sono riportati nella seguente tabella.

Esistono notevoli variazioni e combinazioni di tali processi in funzione degli obiettivi ricercati, del materiale in lavorazione e delle condizioni iniziali dei componenti. La simulazione numerica permette al progettista di valutare la migliore combinazione di parametri geometrici e di processo al fine di ottimizzare le caratteristiche finali del componente.

Si riportano a seguire i principali fattori influenzanti i processi di trattamento termico.

Composizione chimica della lega metallica

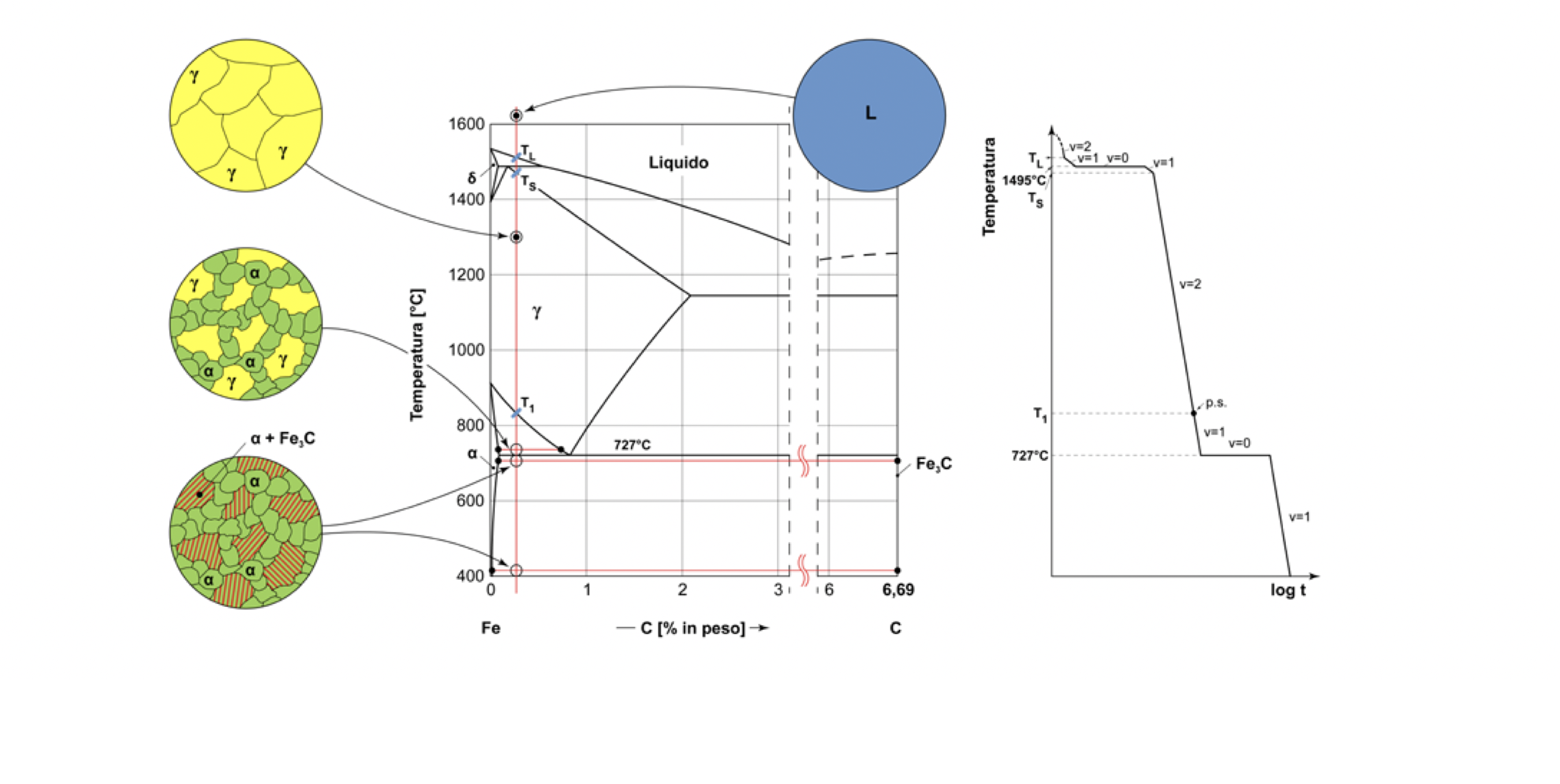

Come riportato nel diagramma Ferro-Carbonio di Figura 2, diverse composizioni chimiche danno origine a diverse strutture metallurgiche in condizioni di equilibrio.

Condizioni di raffreddamento

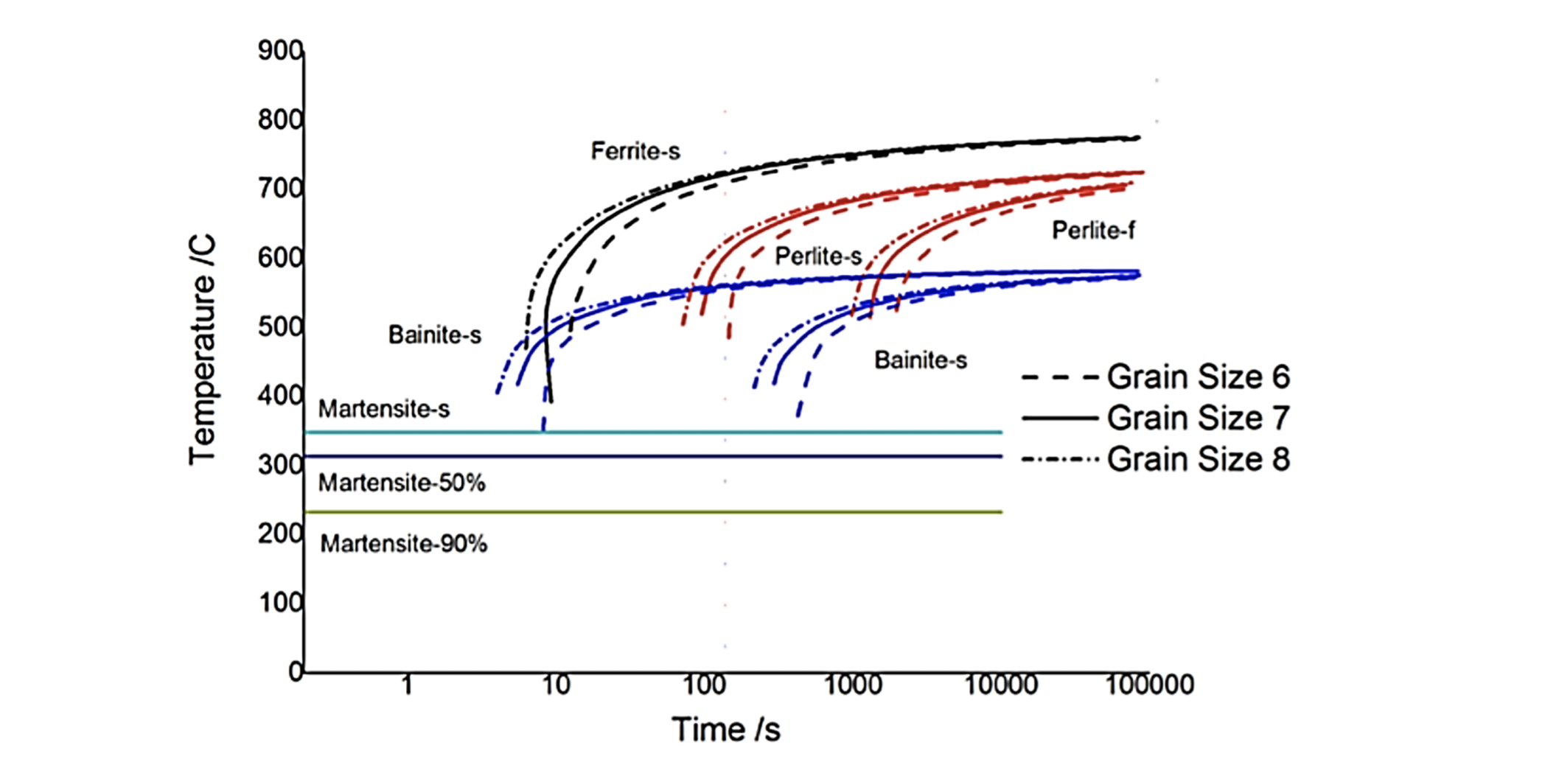

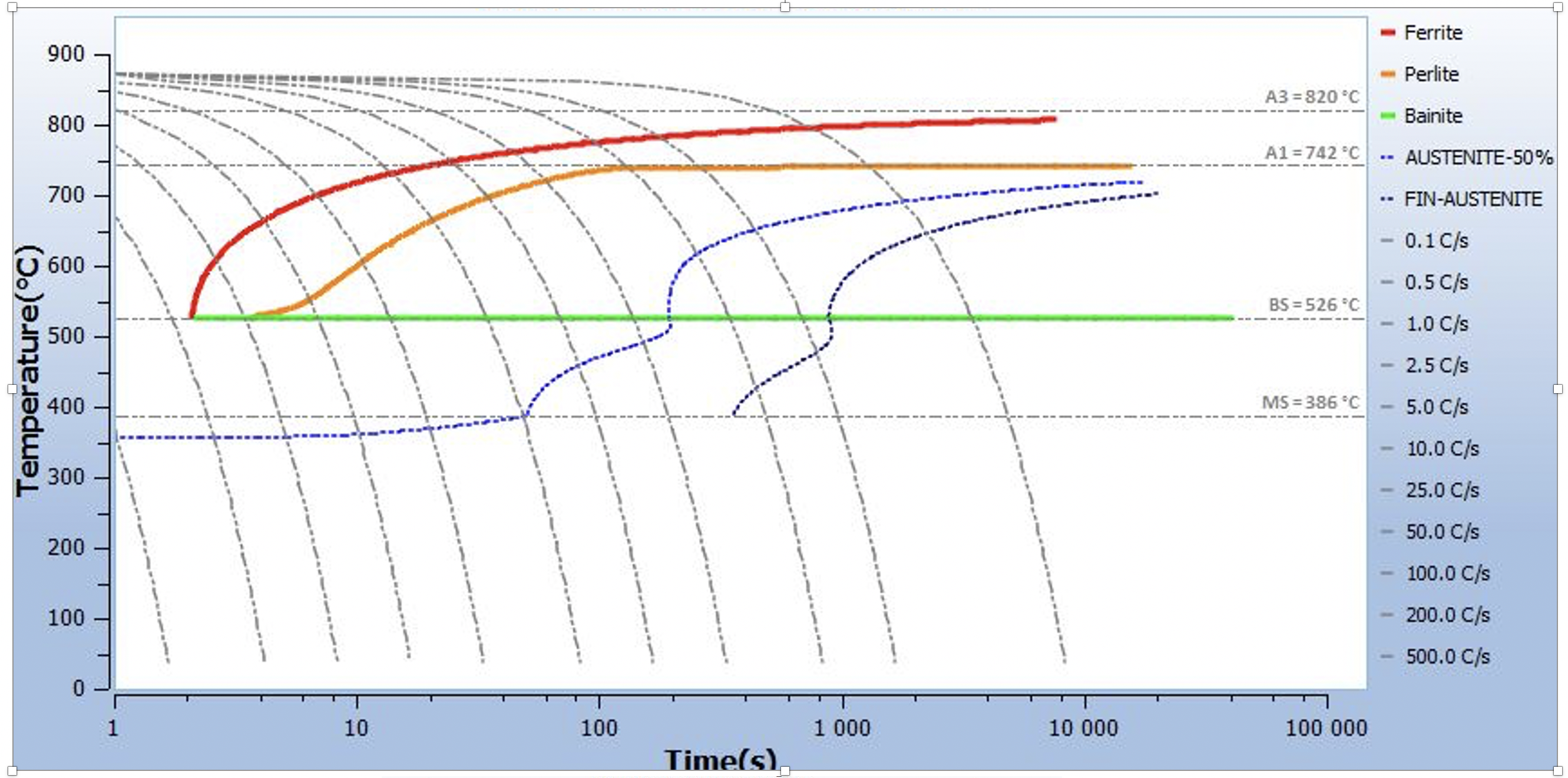

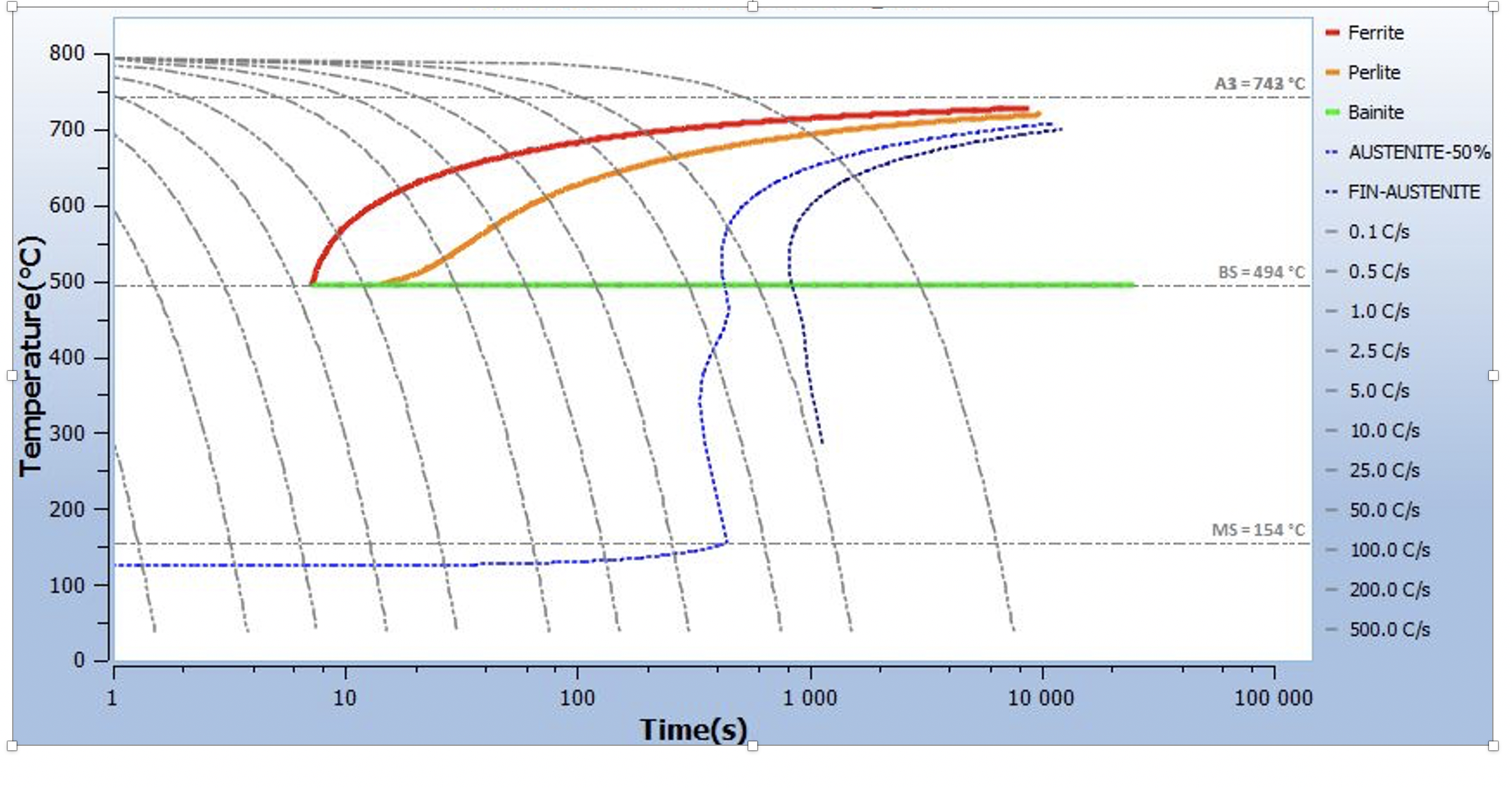

In funzione della composizione chimica dell’acciaio e della velocità di trasformazione dal campo austenitico, si possono ottenere strutture metallurgiche estremamente varie e conseguentemente prestazioni meccaniche altrettanto variabili. In particolare, come riportato in Figura 3, raffreddamenti condotti in condizioni di equilibrio (o simil-equilibrio, con tempi sufficientemente lunghi) permettono l’ottenimento di strutture a base di ferrite, perlite e cementite. A queste fasi si aggiungono la bainite e la martensite nel caso il raffreddamento sia condotto in condizioni di non equilibrio, quindi con velocità di raffreddamento più elevate. La posizione delle curve, e i conseguenti tempi critici di trasformazione, sono influenzati dalla dimensione del grano e dalle percentuali anche locali degli elementi in lega, come vedremo nelle sezioni successive.

Dimensione del grano

La dimensione del grano metallurgico influenza la risposta al trattamento termico delle leghe metalliche. In particolare, come riportato in Figura 4, le curve di trattamento termico presentano traslazioni verso tempi di inizio trasformazione più lunghi all’aumentare della dimensione del grano, migliorando quindi la temprabilità del materiale stesso. In altre parole, si possono utilizzare mezzi di raffreddamento meno drastici a vantaggio delle tensioni residue sul componente, pur entrando nel campo martensitico di maggior durezza. Si ricorda tuttavia come maggiori dimensioni di grano influenzino negativamente le capacità di resistenza meccanica del materiale in esercizio. Occorre quindi bilanciare i due comportamenti con un’attenta progettazione del materiale e non solo del componente.

Temperature e tempi di trattamento

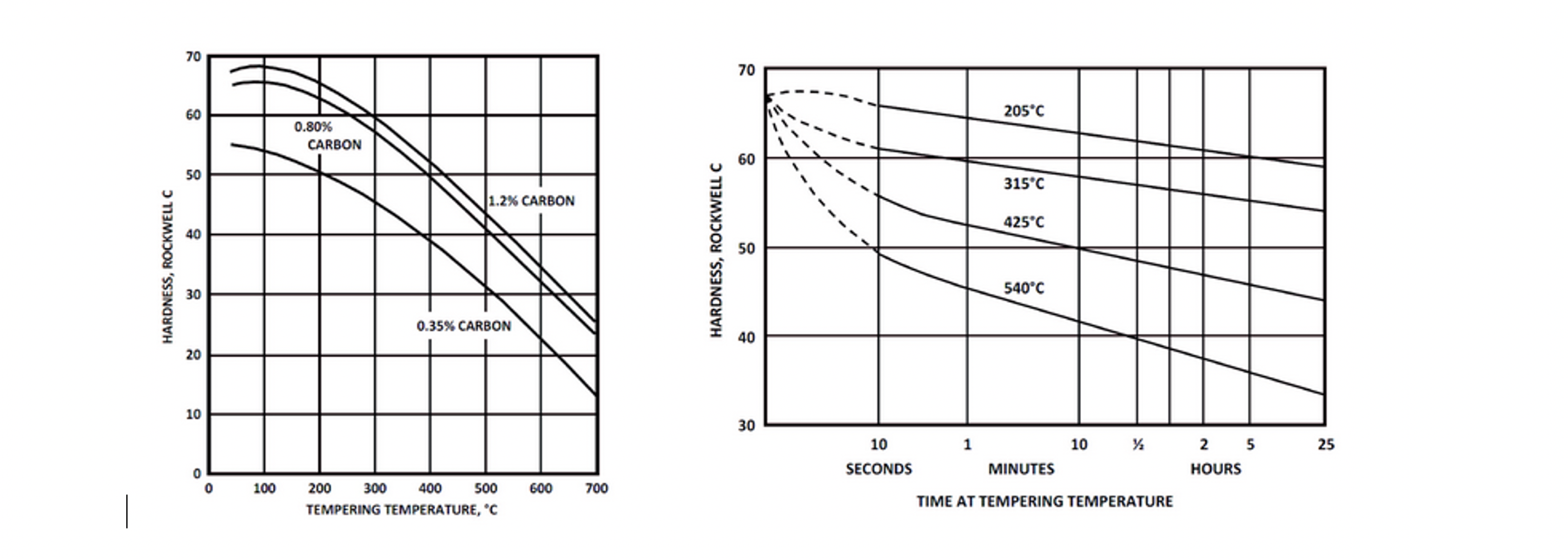

La combinazione di tempo e temperatura di trattamento influenzano notevolmente l’evoluzione e il risultato finale di un trattamento termico. Un primo esempio è dato dal tempo di mantenimento a temperatura di austenitizzazione. Maggiore risulta essere questo tempo e più grossolana sarà la grana cristallina costituente il materiale metallico, con le conseguenze riportate precedentemente. Un altro esempio è fornito dal processo di rinvenimento.

Tempra ad induzione

I processi sopra riportati si riferiscono generalmente ai trattamenti termici sviluppabili mediante riscaldo in forno dell’intero componente. Il processo di tempra ad induzione permette di trattare separatamente la superficie, dove si richiedono strutture martensitiche che forniscono durezza e resistenza meccanica, e il cuore del pezzo, dove di richiede di mantenere strutture ad elevata duttilità. Si tratta essenzialmente di un riscaldo ad induzione del volume superficiale del pezzo da trattare seguito da un rapido raffreddamento.

I principali vantaggi dei processi di riscaldamento a induzione sono un aumento molto rapido della temperatura (alta produttività), un riscaldamento locale e preciso (trattamento superficiale o profondo), una bassissima inerzia del sistema (risparmio energetico), la facilità di controllo e automazione, pulizia inerente alla sua modalità di funzionamento e un’ottima riproducibilità. Per questo motivo, tale processo ha riscontrato notevole successo nel trattamento di componenti per il settore delle trasmissioni, dove devono essere assicurate elevate precisioni su grandi serie.

Il riscaldamento a induzione consiste nel posizionare un induttore, o in altre parole un solenoide di forma più o meno complessa, attorno alla parte da riscaldare, oppure vicino ad una zona prescelta della parte quando si vuole riscaldare localmente. La corrente alternata fornita dall’induttore produce un campo magnetico. Quando un materiale conduttore viene posto in questo campo magnetico, compaiono correnti elettriche chiamate correnti di Foucault generano calore per effetto Joule e quindi riscaldano il materiale.

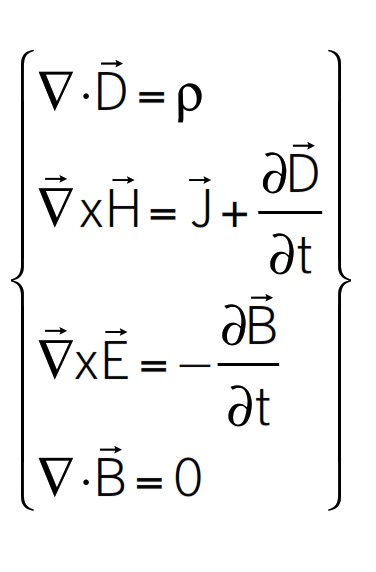

La teoria del riscaldo ad induzione risiede nelle equazioni di Maxwell:

dove D è il campo elettrico nei materiali, detto anche induzione elettrica, H è il campo magnetico nei materiali, detto anche campo magnetizzante, E è il capo elettrico nel vuoto, B è l’induzione magnetica, p è la carica elettrica e J è la densità di corrente. Tali equazioni permettono di valutare l’evoluzione temporale di un campo elettromagnetico in funzione delle distribuzioni di carica e corrente elettrica da cui è generato.

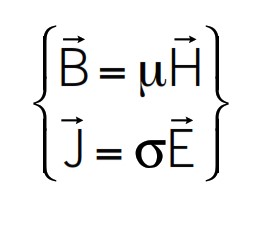

Se le funzioni D ed H sono regolari, si può pensare di svilupparle in serie nelle variabili E e B e nel caso si possa assumere lineare la risposta del materiale, si possono ricondurre alle seguenti equazioni:

dove ![]() è la permeabilità magnetica e

è la permeabilità magnetica e ![]() è la conducibilità elettrica.

è la conducibilità elettrica.

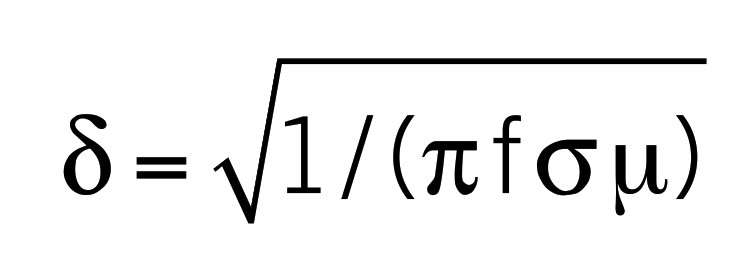

La variazione del campo magnetico attraversante il materiale conduttore genera correnti parassite, dette correnti di Foucault, le quali generano calore per effetto Joule a causa della resistività del materiale stesso. L’afflusso di calore non è uniforme ma è maggiore sulla superficie del materiale e diminuisce verso le profondità interne a causa della distribuzione della corrente indotta. Questo è ciò che viene definito effetto pelle. Una quantità caratteristica, chiamata profondità della pelle o profondità di penetrazione, viene utilizzata per quantificare l’importanza di questo fenomeno. Questa profondità di penetrazione è espressa nella forma seguente

dove f è la frequenza del campo magnetico. Questo fenomeno viene utilizzato per gestire il processo in modo da poter eseguire una tempra localizzata solo riscaldando la superficie del pezzo, oppure riscaldare anche l’interno del pezzo prima di un’operazione di forgiatura, come rappresentato in Figura 6.

dove f è la frequenza del campo magnetico. Questo fenomeno viene utilizzato per gestire il processo in modo da poter eseguire una tempra localizzata solo riscaldando la superficie del pezzo, oppure riscaldare anche l’interno del pezzo prima di un’operazione di forgiatura, come rappresentato in Figura 6.

I parametri elettromagnetici dei materiali quali permeabilità magnetica e conducibilità elettrica sono influenzati dalla temperatura. Può tuttavia essere complicato ottenere le leggi di evoluzione precise per questi parametri, in quanto la conduttività elettrica non dipende solo dalla temperatura ma anche dalla microstruttura e dalla composizione chimica. Anche la permeabilità magnetica è un parametro la cui evoluzione è relativamente complessa. Questo perché la sua evoluzione è diversa a seconda che il materiale sia ferromagnetico o non magnetico. Inoltre, i materiali ferromagnetici diventano non magnetici al di sopra di una temperatura chiamata temperatura di Curie.

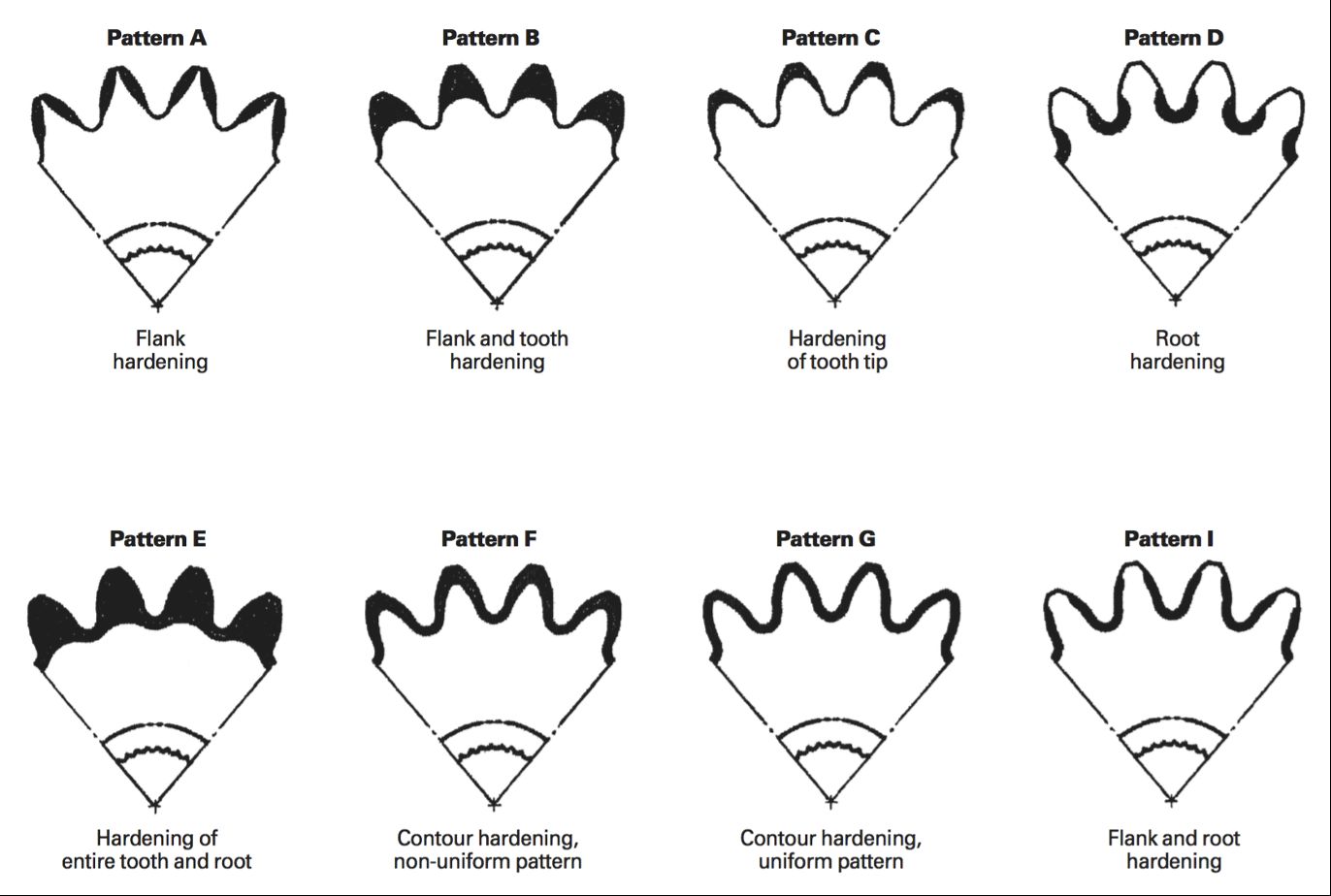

I parametri caratterizzanti il processo sono quindi estremamente vari, quali geometria dell’induttore, materiale in lavorazione, intensità di corrente, frequenza, presenza di concentratori e relative modalità di controllo della macchina di riscaldo ad induzione. Si riporta in Figura 7 diversi profili di trattamento al variare dei parametri citati.

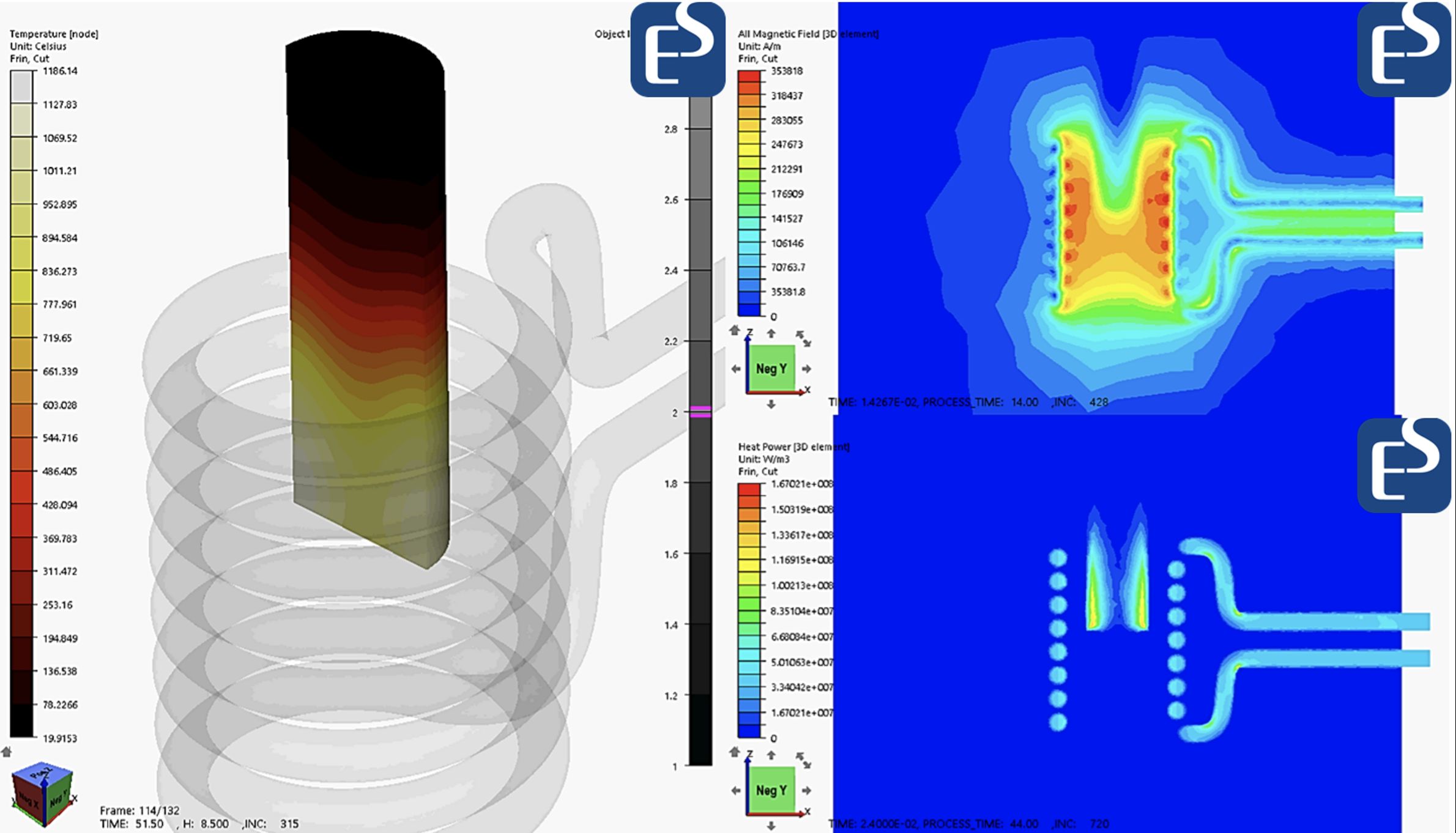

Tali configurazioni possono essere agilmente valutate attraverso la simulazione di processo, come riportato in Figura 8. A parità di geometria di induttore, possono essere testate virtualmente diverse configurazioni dei parametri elettromagnetici e/o sequenze degli stessi. Spesso, infatti, si ricorre a riscaldi in multifrequenza al fine di combinare gli effetti di basse frequenze (lunghi e ad elevata profondità) e di alte frequenze (rapidi e di superficie).

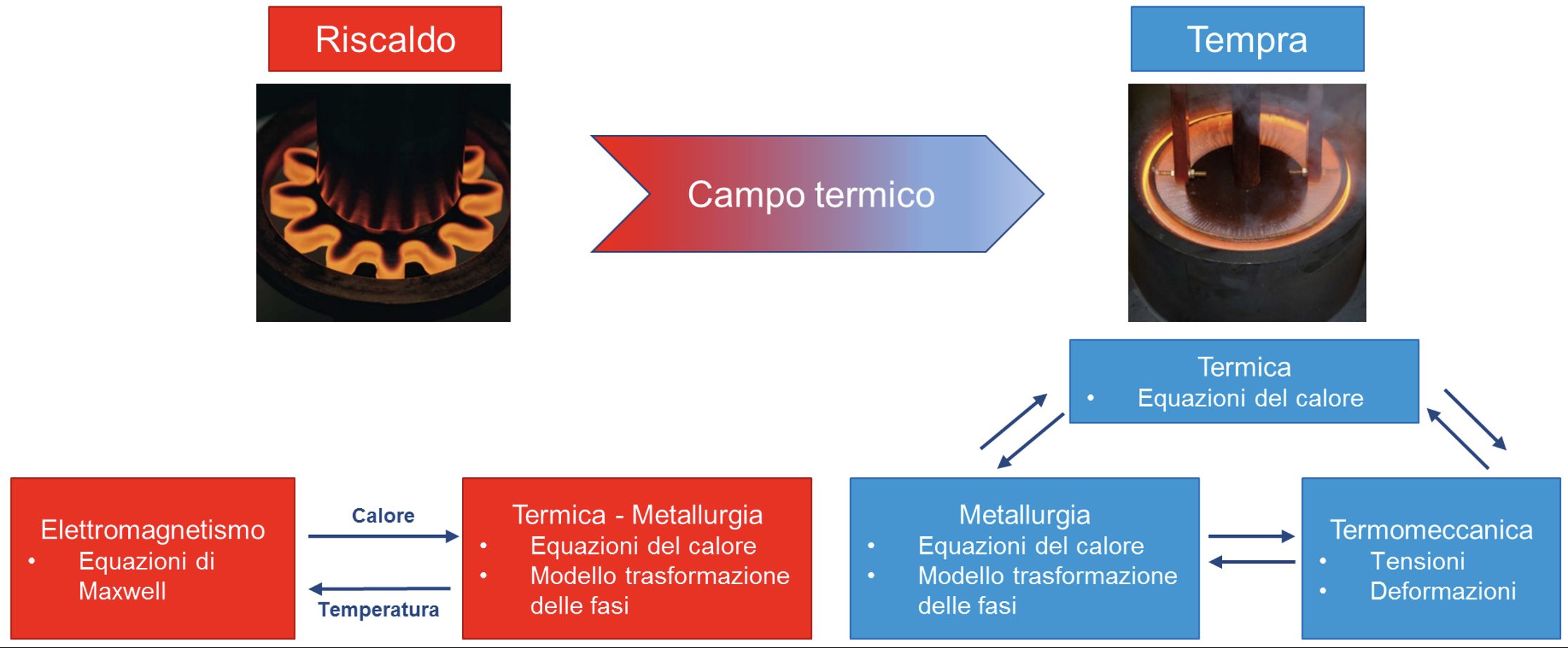

Alla luce delle osservazioni riportate, risulta evidente come la simulazione del processo di riscaldo ad induzione si presenti come un valido supporto alla progettazione, permettendo di risolvere in maniera agevole le equazioni elencate finora, accoppiando, come riportato in Figura 9:

- un solutore elettromagnetico, per la valutazione del calore generato dal campo magnetico a determinate condizioni di temperatura del pezzo, tenendo in considerazione le evoluzioni delle caratteristiche del materiale

- un solutore termomeccanico, al fine di valutare l’evoluzione di temperatura del pezzo, la variazione dei parametri caratteristici, le tensioni e le deformazioni generate date dall’espansione termica e l’eventuale variazione di fasi metallurgiche.

Il campo termico, nonché l’eventuale campo tensionale e le relative fasi metallurgiche vengono quindi trasferire alla simulazione di tempra ove, mediante l’adozione di un solutore termomeccanico accoppiato, è possibile valutare, come riportato in Figura 10, l’evoluzione della distribuzione delle fasi metallurgiche, delle tensioni residue e delle distorsioni del componente durante la fase di raffreddamento e a fine trattamento.

Cementazione

Come definito nella sezione dedicata all’influenza della composizizione chimica, la presenza di elementi in lega permette la modifica dei campi di esistenza delle fasi metallurgiche. Per alcune tipologie di acciai, l’arricchimento superficiale in carbonio permette di migliorare la temprabilità del componente, ottenendo una struttura martensitica in superficie e mantenendo un cuore del pezzo ad elevati valori di duttilità. Tale processo di arricchimento prende il nome di cementazione.

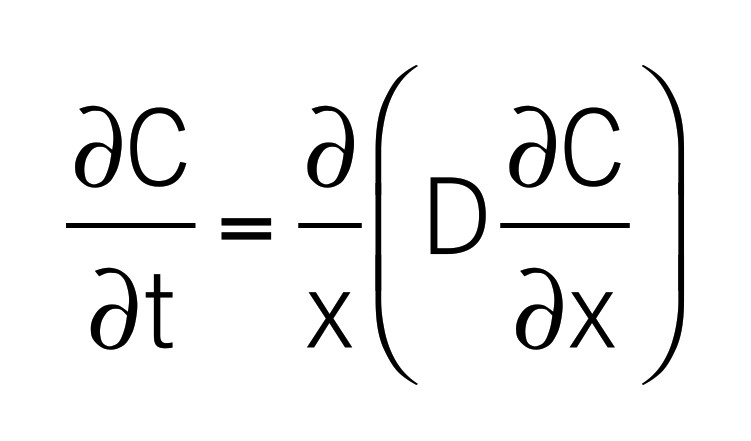

Trascurando le interazioni tra il carbonio e altri elementi come ferro e componenti in lega (manganese, cromo, nichel, molibdeno, ecc.), La diffusione del carbonio all’interno del pezzo può essere descritta dalle leggi di diffusione di Fick. Poiché il flusso di diffusione e il gradiente di concentrazione vicino alla superficie variano nel tempo a causa dell’accumulo di carbonio, è considerata una diffusione non stazionaria e può essere espressa dalla seconda legge di Fick:

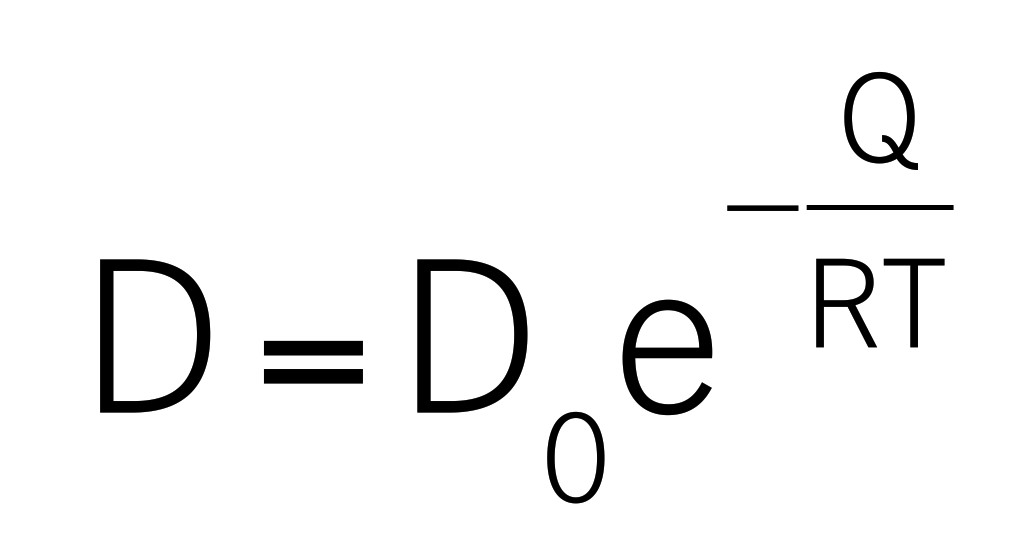

dove C è la concentrazione di carbonio, t il tempo, x è la profondità rispetto alla superficie del pezzo e D è la diffusività. A sua volta, la diffusività dipende dalla temperatura di trattamento secondo la seguente equazione:

dove ![]() è il coefficiente massimo di diffusione (m2/s), Q è l’energia di attivazione per la diffusione (J/mol), R è la costante dei gas (8.314 J/mol·K), e T la temperatura assoluta (K).

è il coefficiente massimo di diffusione (m2/s), Q è l’energia di attivazione per la diffusione (J/mol), R è la costante dei gas (8.314 J/mol·K), e T la temperatura assoluta (K).

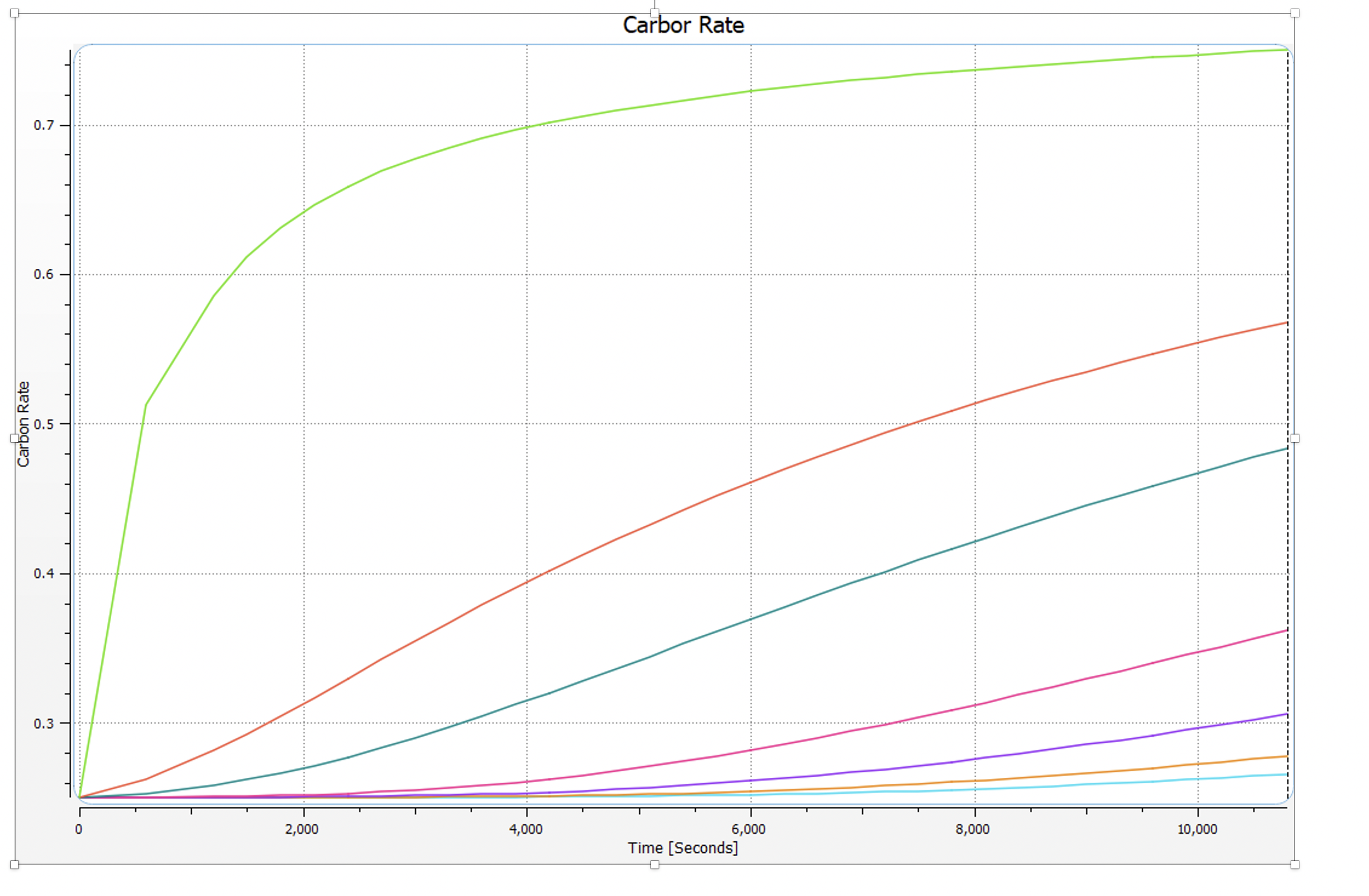

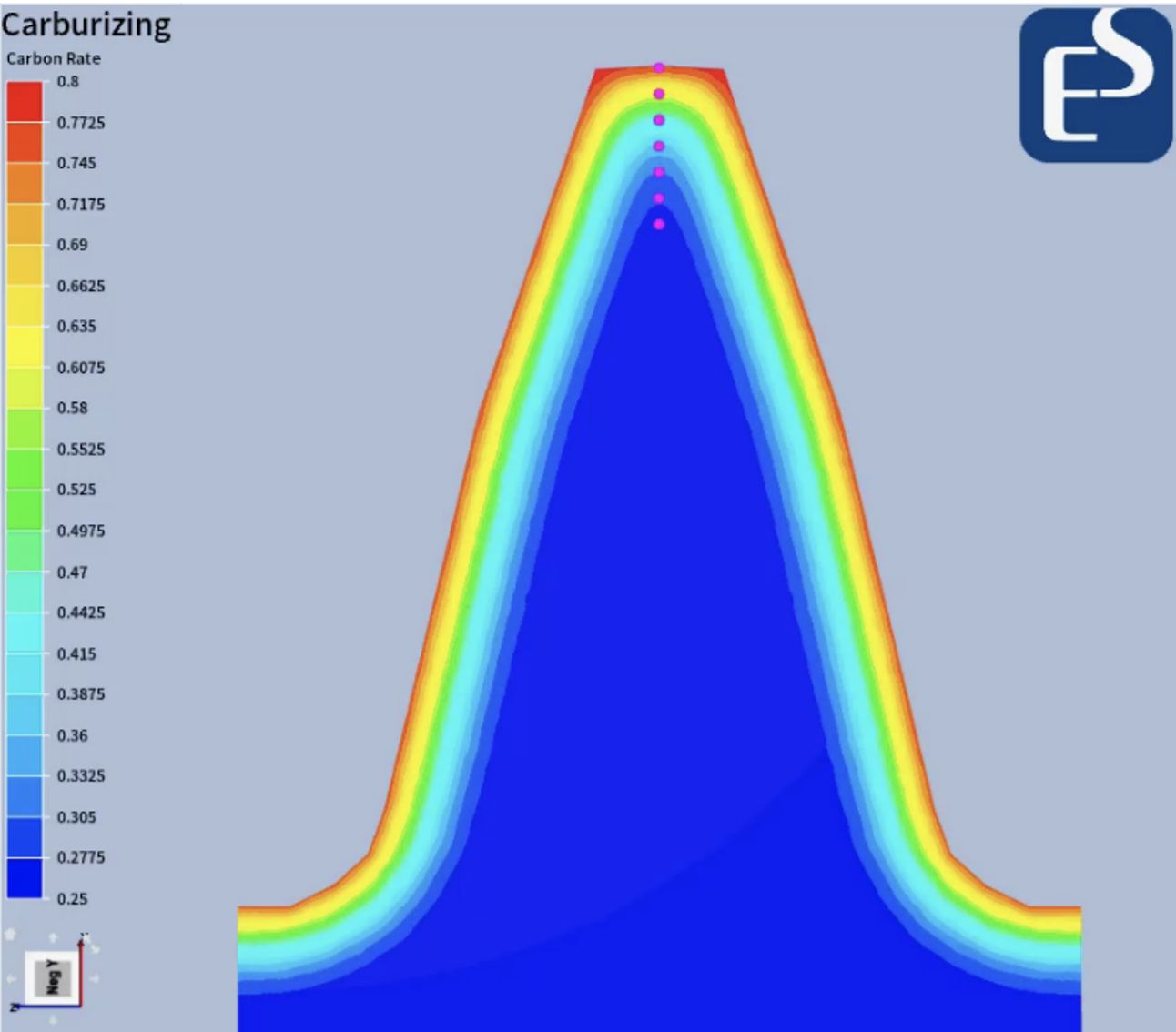

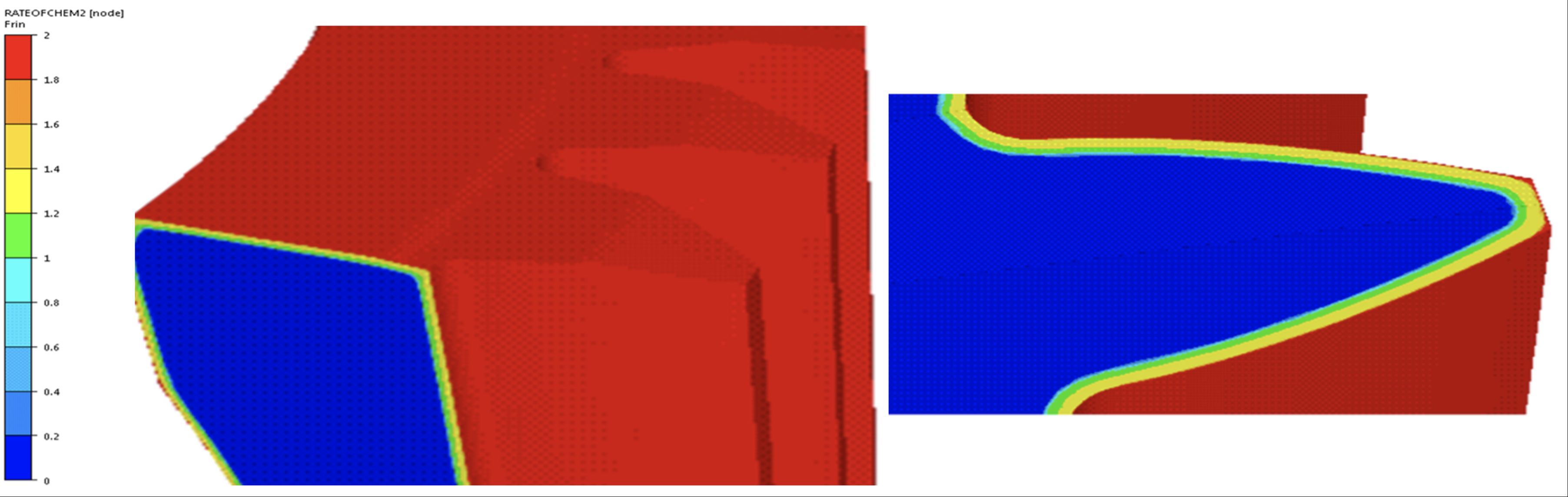

Questo trattamento viene effettuato mediante riscaldamento dell’acciaio oltre la temperatura di austenitizzazione, mantenimento in atmosfera ricca in carbonio per un periodo temporale sufficiente a raggiungere la profondità desiderata (Figura 11) e raffreddamento finale in mezzo temprante. Si ottiene in tal modo uno strato superficiale martensitico ad elevata durezza.

Il processo trae vantaggio dalla traslazione delle curve di trattamento termico al variare della percentuale di carbonio. In particolare, come riportato in Figura 12 nel caso di acciaio C20, le curve si spostano verso temperature inferiori (in particolare l’inizio della trasformazione martensitica) e tempi più lunghi, i quali permettono velocità di raffreddamento meno critiche e conseguentemente una maggiore profondità dello strato trattato.

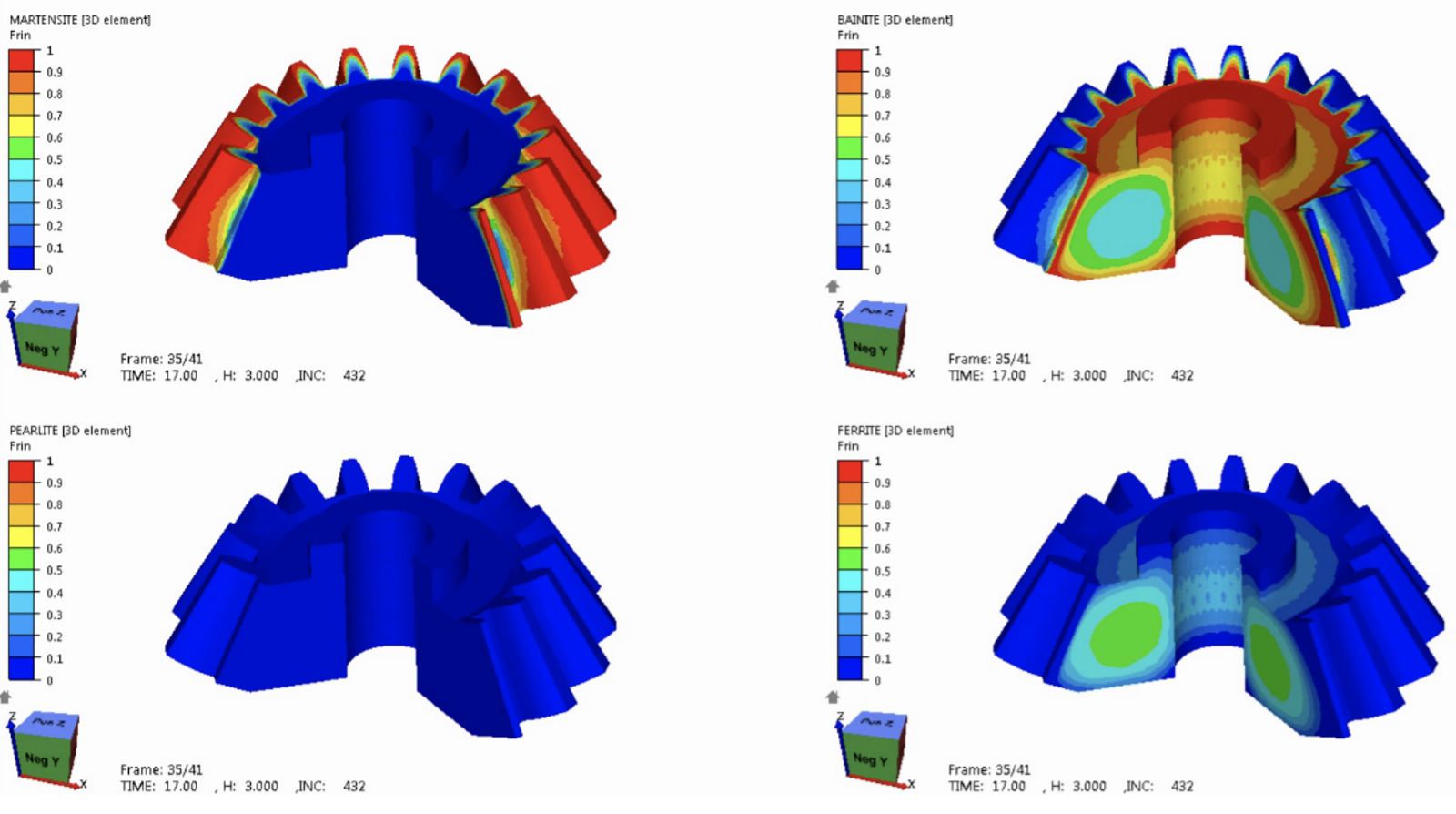

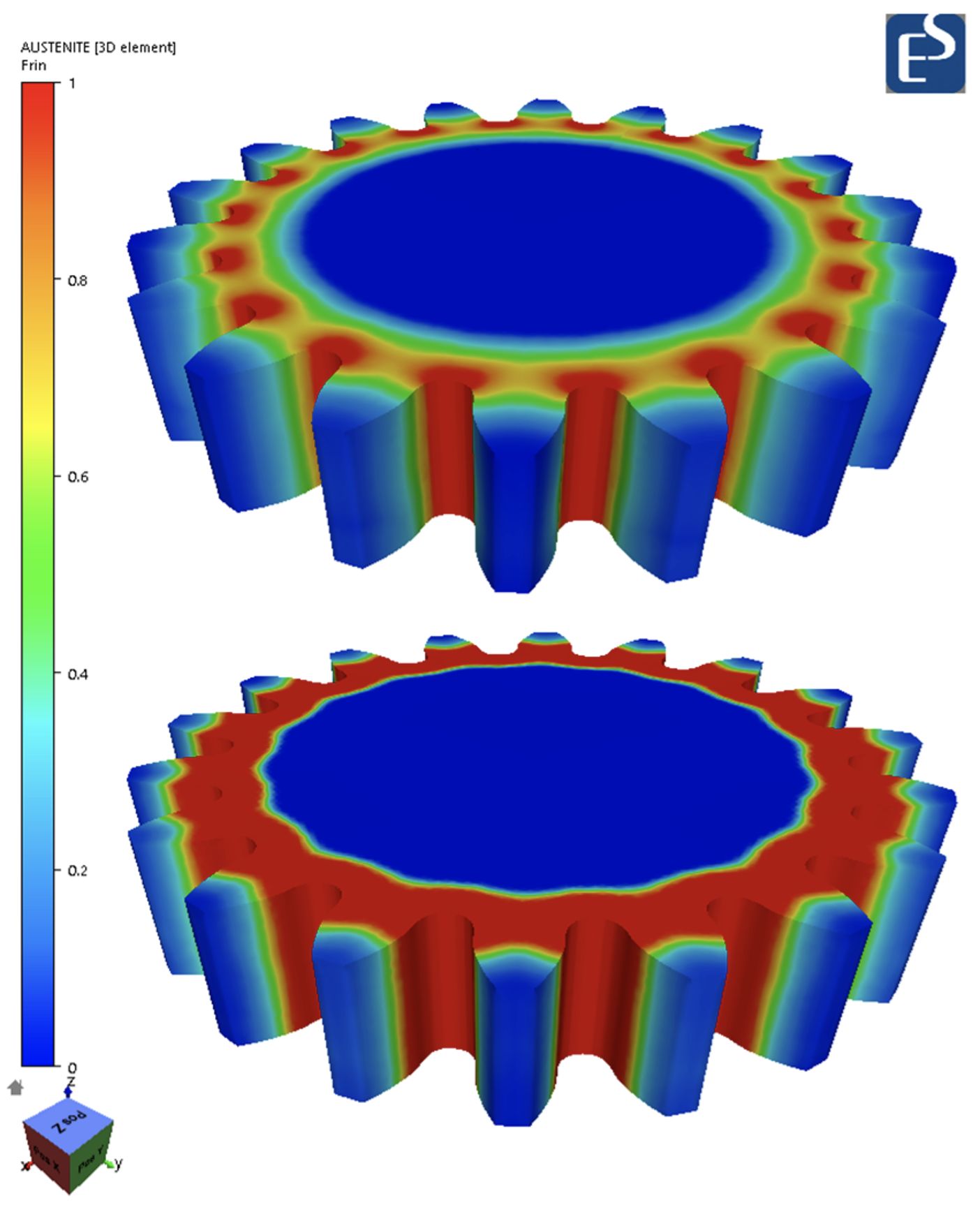

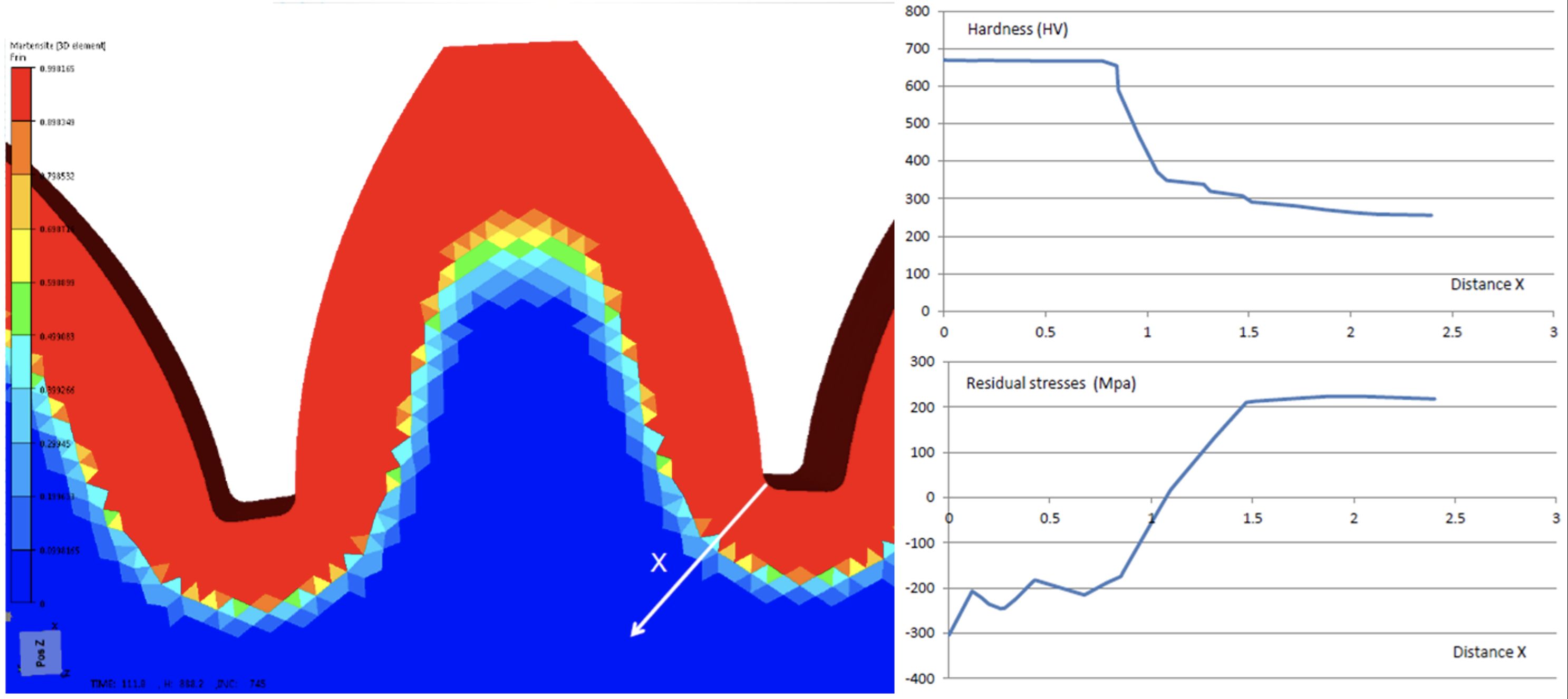

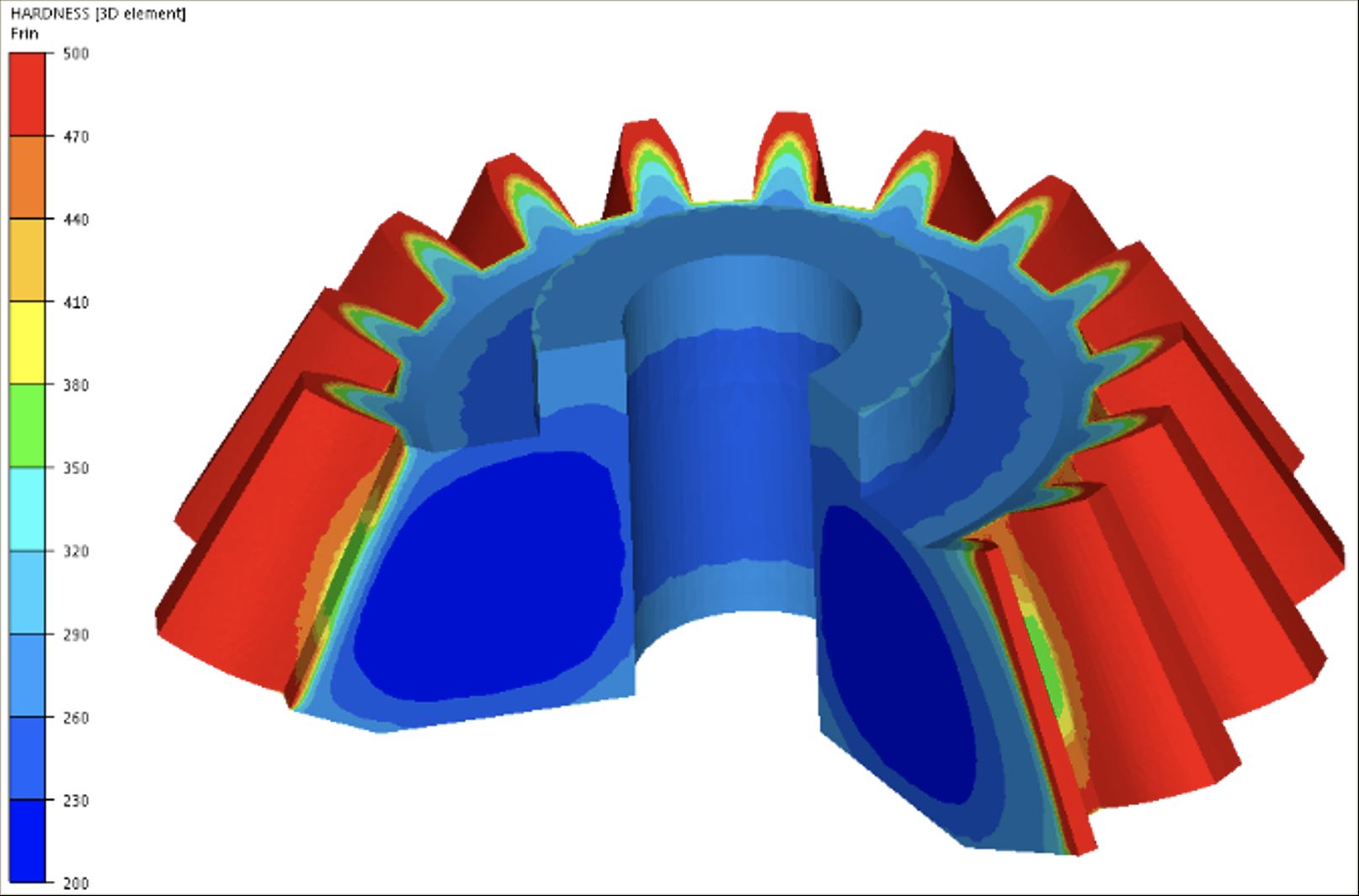

La simulazione numerica permette di analizzare gli effetti delle diverse percentuali di carbonio sul componente finale. In particolare, come riportato in Figura 13, il progettista può valutare la distribuzione delle fasi metallurgiche nel componente a fine trattamento.

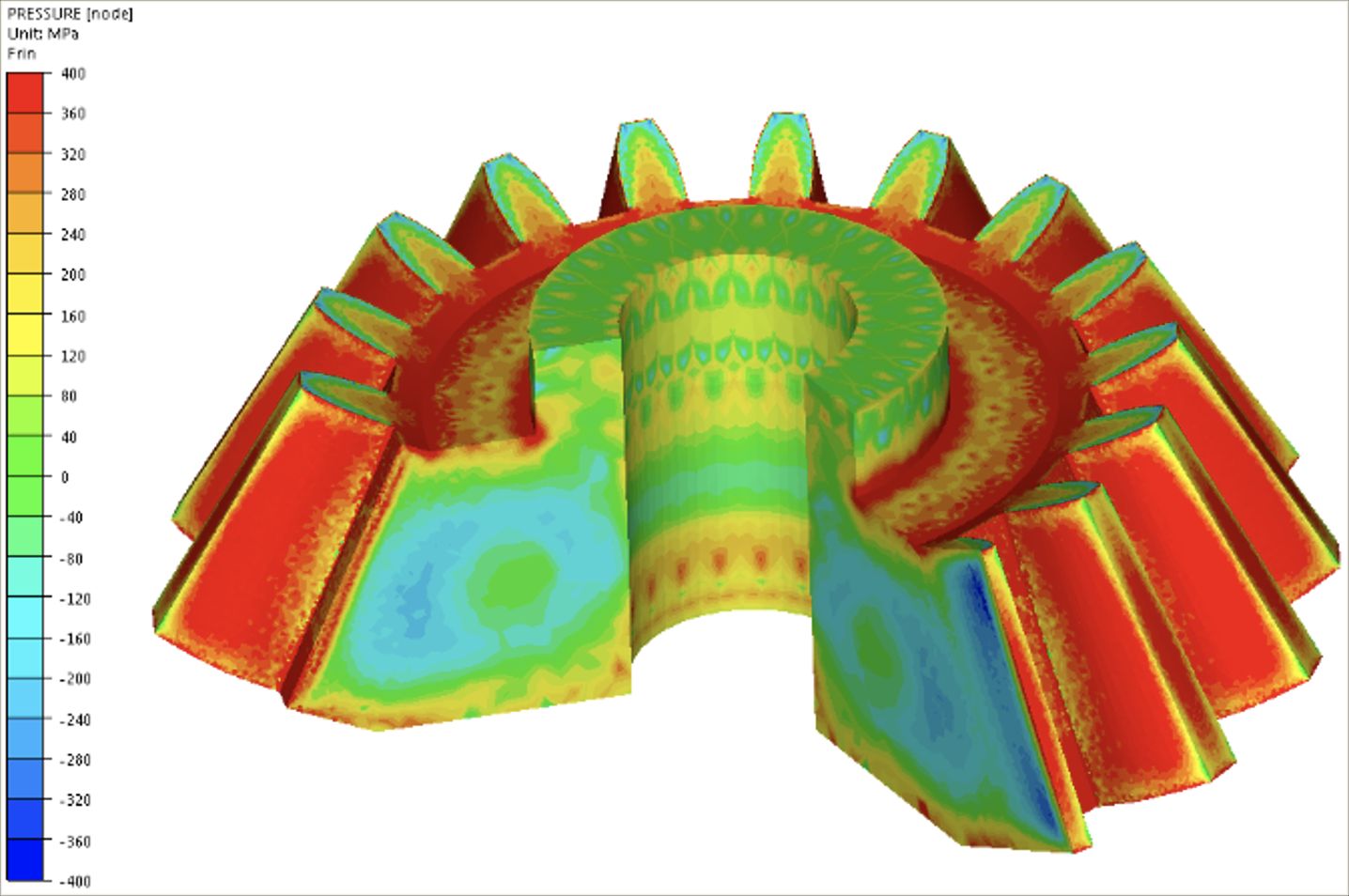

Il progettista può inoltre valutare la distribuzione di durezza e i campi tensionali residui (Figura 14), informazioni fondamentali per una corretta progettazione del componente.

Nitrurazione

Il processo termochimico di nitrurazione permette di ottenere uno strato superficiale con eccezionali caratteristiche di durezza e ridotto coefficiente di attrito. Tale trattamento si basa sul mantenimento dei componenti da trattate in atmosfere ricche di azoto (solitamente ammoniaca in forma gassosa o, più raramente, azoto allo stato di plasma o bagni di Sali fusi a base di cianuri), a temperature comprese tra 480 °C e 570 °C per tempi variabili tra qualche ora e qualche decina di ore. Un componente nitrurato presenta nella zona più esterna uno strato di composti dell’azoto di colore chiaro, denominato “white layer” (Figura 15). Tale zona, avente spessore compreso tra tra 5 a 30 μm, presenta valori molto elevati di durezza (compresi tra 900 HV e 1200 HV in relazione al tipo di acciaio utilizzato) ed ha un basso coefficiente d’attrito.

La simulazione di nitrurazione, al pari di quanto visto per la parte di cementazione, permette al progettista di ottimizzare il ciclo produttivo in termini di temperature e tempi di processo, nonché concentrazioni del mezzo nitrurante, in funzione delle profondità di trattamento richieste, come riportato in Figura 16.

La simulazione del trattamento termico al servizio della progettazione: conclusioni

E’ stato evidenziato come la simulazione di processo, ed in particolar modo dei trattamenti termici e termochimici, si ponga come valido aiuto non solo a coloro che si occupano della definizione e relativa ottimizzazione dei cicli produttivi, ma anche dei progettisti di prodotto chiamati a considerare le reali caratteristiche meccaniche e metallurgiche dei componenti. La simulazione permette di considerare gli effetti del processo produttivo sul componente, ottimizzandone il design e il conseguente comportamento in esercizio.

I vantaggi dell’adozione della simulazione di processo possono essere riassunti in:

- produzione più efficiente

- migliori performance di prodotto, in termini di qualità e costi

- riduzione del time-to-market, grazie alla riduzione/eliminazione delle fasi di testing e campionatura

- incremento di know-how aziendale condiviso e non basato solo sull’esperienza

- miglior dialogo tra cliente e fornitore e possibilità di sviluppare processi di co-design vista l’adozione di un linguaggio comune

Nota

Tutte simulazioni riportate in questo articolo sono state sviluppate utilizzando i software commerciali FORGE e SIMHEAT, sviluppati da TRANSVALOR S.A. e supportati in Italia da EnginSoft.

Riferimenti

[1] – Czerwinski F., Heat Treatment – Conventional and Novel Application, INTECH, 2012 [2] – Boniardi M., Casaroli A., Metallurgia degli acciai – Parte Prima, Gruppo Lucefin – Politecnico di Milano, 2017 [3] – Lu Y., Heat Transfer, Hardenability and Steel Phase Transformations during Gas Quenching, Worcester Polytechnic Institute, 2016 [4] – Digges T. G., Rosenberg S. J., Heat Treatment and Properties of Iron and Steel, National Bureau of Standards Monograph 18, Issued October 3, 1960 [5] Rudnev V., Loveless D., Cook R. and Black M., Induction Hardening of Gears: a Review. Part 1, Heat Treatment of Metals, Vol.4, pp 97-103, 2003 [6] – Boniardi M., Casaroli A., Gli acciai di nitrurazione e il loro trattamento termico, Politecnico di Milano, 2013