Tra le possibili modalità di cedimento degli ingranaggi, quella per flessione al piede dente è la più critica e può portare a schianti improvvisi e catastrofici. A questo proposito, esistono diversi trattamenti superficiali che migliorano la resistenza a flessione degli ingranaggi. Di questi, la pallinatura è tra i più comuni. Lo scopo di questo studio è valutare l’efficacia della pallinatura nel migliorare la resistenza a flessione degli ingranaggi. Per fare ciò, sono state condotte simulazioni agli elementi finiti (FEM) in combinazione con un criterio di fatica multi-assiale basato sul concetto di piano critico.

di Franco Concli

Introduzione

Gli ingranaggi sono componenti meccanici destinati alla trasmissione di potenza meccanica [1]. La coppia viene trasferita attraverso l’ingranamento tra i denti. Questi possono cedere per diverse cause [2][3][4]. In presenza di elevate pressioni di contatto e scarsa lubrificazione, il contatto tra i fianchi porta solitamente ad usura [5][6], pitting [7][8] o micropitting [9]. Inoltre, l’ingranamento dei fianchi induce sollecitazioni pulsanti al piede [10][11]. I cedimenti dovuti alla flessione del dente possono portare a conseguenze catastrofiche: mentre le altre modalità di cedimento sono progressive e portano ad un lento deterioramento delle prestazioni degli ingranaggi, tra cui aumento di rumore, vibrazioni e perdita di precisione di posizionamento, i cedimenti per flessione si verificano in modo repentino e senza preavviso e per questo sono i più pericolosi.

Le elevate sollecitazioni cicliche favoriscono la nucleazione di cricche superficiali. Una volta nucleate, le cricche si propagano sotto la superficie. Quando l’area resistente non è più in grado di sopportare il carico, si verifica il cedimento istantaneo del dente. Questa modalità di cedimento è solitamente definita per fatica da flessione [12].

Nell’industria ingranaggistica, la resistenza alla flessione del dente è il principale criterio di progettazione [13][14]. Questa viene solitamente valutata utilizzando normative tra cui, le più utilizzate sono la ISO 6336-3 [13] e la AGMA 2001 [15]. Entrambe prescrivono metodi semplificati per valutare la sollecitazione effettiva al piede σF e forniscono dati tabulati per le sollecitazioni massime ammissibili σFP che i materiali più comuni sono in grado di sopportare. Tuttavia, secondo la norma ISO 6336-5 [16], per materiali inusuali e trattamenti speciali, σFP deve essere determinata sperimentalmente. La sollecitazione ammissibile σFP dipende direttamente dal limite di fatica del materiale σFlim. La sua determinazione è possibile con diverse tipologie di prova.

Le più comuni sono le prove con ingranaggi in presa che riproducano il rotolamento, come descritto in [14][17], le prove di STBF, come descritto in [18][19][20] e le prove su provini intagliati, come descritto in [21][22][23]. Negli esperimenti con ingranaggi in presa, il provino è di fatto una coppia di ruote fabbricata con il materiale da caratterizzare. Possono essere applicati anche trattamenti superficiali. Questo tipo di test riproduce le condizioni reali di carico durante il funzionamento. Il ciclo di sollecitazione nella regione del raccordo alla base del dente riflette fedelmente quello a cui saranno sottoposti gli ingranaggi reali durante il funzionamento [24][25]. Sebbene questo sia il tipo di prova che offre i risultati più affidabili, esso risulta oneroso. Per ogni coppia di ingranaggi è infatti possibile stimare un unico valore di sFlim, poiché la prova termina con la rottura di (almeno) un dente, rendendo il provino non più utilizzabile per test successivi. I costi delle prove possono essere significativamente ridotti utilizzando provini al posto degli ingranaggi. Sebbene il test su semplici campioni intagliati possa essere eseguito su qualsiasi dispositivo di prova, la geometria completamente differente limita l’affidabilità dei risultati che non includono alcuni importanti parametri di influenza come, ad esempio l’effetto del processo di fabbricazione, la reale finitura superficiale, la lubrificazione, ecc.

Per ovviare parzialmente a ciò, si utilizzano opportuni coefficienti di correzione [26]. Sebbene questa pratica possa migliorare leggermente i risultati, essi restano lontani dall’essere affidabili quanto quelli ottenibili con prove su ingranaggi in presa. Una soluzione di compromesso è rappresentata dalle prove di fatica STBF [18]. Le prove STBF si basano sull’applicazione di due forze coassiali a due fianchi opposti di due denti di ingranaggio-test. L’applicazione delle forze sfrutta due punzoni e la quota Wildhaber [1] per garantire l’equilibrio del sistema. Questa configurazione utilizza solo due denti per ogni test, il cui cedimento finale non compromette l’intero ingranaggio e risulta quindi possibile testare un’altra coppia di denti della stessa ruota riducendo significativamente i costi della campagna sperimentale. Inoltre, i test STBF non richiedono la lubrificazione ed oltre ad essere molto più economici, sono anche più semplici da eseguire [27]. Sebbene queste prove sembrino essere la migliore configurazione sperimentale, potrebbero sorgere alcuni problemi quando le forze misurate andranno convertite nel limite di fatica del materiale σFlim. Nella maggior parte dei casi ciò avviene con un’applicazione inversa delle norme, che tuttavia richiede la ridefinizione di alcuni parametri con la conseguente introduzione di incertezze. Per questo motivo, in questo studio, invece di basarsi sulle normative, sono state utilizzate simulazioni agli elementi finiti che riproducessero la configurazione sperimentale STBF al fine di determinare il tensore delle sollecitazioni e la sua variazione durante il ciclo di carico. Successivamente, è stato utilizzato un criterio di fatica multi-assiale, i.e. quello di Findlay [28], per mettere in relazione la forza applicata durante la prova e il limite di fatica. In questo modo risulta possibile, per un dato materiale e una data geometria dell’ingranaggio, determinare il livello di forza Flim che, teoricamente, porterà alla rottura del campione in 1M cicli. A titolo di esempio, è stato utilizzato l’ingranaggio secondo [19], ma la procedura può essere generalizzata per qualsiasi geometria di ruota. Il livello di forza Flim precedentemente determinato per ingranaggi non trattati, è stato applicato anche a ingranaggi analoghi sottoposti, a monte della prova di fatica, ad un trattamento di pallinatura. Le tensioni residue indotte dalla pallinatura sono state determinate con una simulazione dinamica non lineare del trattamento superficiale.

I risultati FEM sono stati analizzati anch’essi con il criterio di Findley. Il confronto della sollecitazione equivalente (o meglio del parametro di danneggiamento DP) per l’ingranaggio non trattato e quello pallinato ha permesso di quantificare l’impatto della pallinatura sulla resistenza alla flessione a piede dente.

L’elevato livello di dettaglio delle simulazioni (dimensione della mesh di 10μm), ha permesso di mettere in relazione il leggero spostamento della posizione e dell’orientamento della cricca con lo stato di sollecitazione residua indotto dalla pallinatura.

Il materiale degli ingranaggi considerato in questo studio è un acciaio 34Cr4 [29]. Mentre in esercizio i carichi esterni non provocano alcuna deformazione plastica, la pallinatura induce uno stato di tensione residua nella regione sub-superficiale. Di conseguenza, la relazione sforzo-deformazione è stata modellata con una prima parte elastica (E = 206GPa) e una seconda parte plastica. L’incrudimento è stato modellato attraverso l’equazione di Voce.

Tutte le simulazioni FEM sono state eseguite nell’ambiente open-source Salome-Meca/Code_Aster.

Pallinatura

Prima di eseguire la simulazione delle prove di fatica, è stata eseguita una simulazione numerica del processo di pallinatura. La simulazione del processo di pallinatura è un task molto impegnativo che comporta l’analisi dinamica di parti in movimento (nel presente studio le sfere sono state modellate come rigide). Il numero di parametri che influenzano i risultati della pallinatura è piuttosto elevato e spesso coperto dal segreto industriale. I parametri più rilevanti includono la dimensione delle sfere, la loro densità, la velocità di impatto, l’angolo di impatto, la durezza, il livello di ricoprimento, ecc. Agendo su questi parametri è possibile influenzare le proprietà del componente pallinato, come le caratteristiche di incrudimento, la durezza superficiale, la dipendenza dalla velocità di deformazione, ecc. Per avere un migliore controllo delle tensioni residue dopo la pallinatura, è importante stabilire una relazione tra questi parametri e lo stato di sollecitazione residua. In passato, questo è stato fatto solo con relazioni empiriche, basate su prove sperimentali. Oggi, grazie all’aumento delle risorse computazionali, le applicazioni numeriche a questo problema stanno diventando sempre più diffuse.

Considerando come la misurazione delle tensioni residue richieda un grosso impegno per poter stabilire in modo accurato la relazione tra i parametri di pallinatura e i campi di sollecitazione indotti, il metodo degli elementi finiti (FEM) sembrerebbe poter rappresentare una valida alternativa.

Hardy et al. [30] sono stati tra i primi a simulare il problema dell’impatto di un corpo rigido su una piastra di materiale elastoplastico tramite FEM. Un esempio di analisi che sfrutti un software commerciale è stato mostrato anche da Edberg et al. [31]. Edberg et al. hanno simulato l’impatto di una singola sfera su materiali visco-plastici ed elasto-plastici. Tuttavia, le combinazioni di parametri analizzati non rappresenta la gamma tipica utilizzata nei moderni trattamenti di pallinatura. Studi più completi sono stati eseguiti alla fine degli anni Novanta da Al-Hassani [32] e Guagliano et al. [33]. Altri esempi di simulazioni agli elementi finiti della pallinatura che considerassero la deformabilità delle sfere sono stati riportati da Deslaef e Rouhaud [34][35]. Nei loro studi, Deslaef e Rouhaud hanno evidenziato la limitata accuratezza dei modelli empirici nel prevedere il campo sforzo-deformazione. Un altro esempio di simulazione FEM della pallinatura è stato pubblicato da Meguid et al. [36][37].

Alcuni studiosi [32][33][35][21][37] hanno simulato impatti multipli in cui la posizione degli shot è stata specificata a priori e l’interazione tra essi non considerata. Un’alternativa al FEM è rappresentata dal metodo degli elementi discreti (DEM) [38]. Alcuni studiosi hanno mostrato la possibilità di combinare FEM e DEM [39].

Nel presente lavoro, il processo di pallinatura è stato modellato assumendo una distribuzione casuale (a priori) delle sfere. Queste sono state modellate come infinitamente rigide ed aventi un diametro pari a d = 0,8 mm. La velocità iniziale è stata ipotizzata pari a v = 50m/s.

La distribuzione delle tensioni residue e le corrispondenti deformazioni plastiche all’interno della regione target, ovvero il raccordo a piede dente, sono mostrate nella Figura 1. Figura 2 mostra il profilo delle tensioni residue in direzione radiale a partire dalla superficie. I valori sono allineati con quelli tipici degli ingranaggi pallinati [43].

Test STBF

Per semplificare il modello e velocizzare il calcolo, diversamente da [24], si è deciso di applicare direttamente le forze sull’ingranaggio invece di modellare i contatti punzone-ingranaggio. Questa ipotesi può essere fatta considerando che lo scopo della simulazione è quello di studiare lo stato di sollecitazione solo nella regione del piede e che lievi deformazioni del fianco non dovrebbero influenzare i risultati.

I test STBF sono ampiamente sfruttati nella letteratura tecnica e scientifica grazie alla loro semplicità ed economicità. In letteratura si trovano molti riferimenti ai test STBF [44-61]. I risultati dei test STBF devono essere utilizzati in combinazione con gli standard (ad es. [13]) per la progettazione di nuovi ingranaggi. Tuttavia, l’applicazione inversa delle norme per convertire i dati sperimentali nelle proprietà del materiale (σFlim) da utilizzare per la progettazione di nuovi ingranaggi, prevede la necessità di ridefinire alcuni parametri geometrici; la norma, infatti, è applicabile in modo diretto solo agli ingranaggi in presa. Le prove STBF differiscono da tale configurazione in quanto: 1) il punto di applicazione del carico non cambia; 2) il carico non oscilla da zero al valore massimo, ma nell’intervallo 10-100 % del massimo. Nelle prove STBF, infatti, per evitare spostamenti indesiderati dell’ingranaggio, è necessariamente presente un carico minimo (di compressione).

Inoltre, i carichi agiscono con una direzione fissa e variano in modo sinusoidale con ampiezza costante. Ciò si riflette sull’angolo tra la forza e la normale all’asse del dente caricato αFen, che non varia durante le prove e può potenzialmente essere diverso da quello del punto di contatto singolo più esterno considerato nella norma.

Queste differenze incidono sulla quota tra le sollecitazioni di flessione pura e di compressione pura (trascurate dalla norma).

Il metodo più affidabile ed efficace per tenere conto di tutte queste differenze tra ingranaggi in presa e configurazioni test STBF è l’utilizzo di metodi di fatica avanzati.

Il criterio di Fatica di Findley

In generale, la determinazione delle prestazioni a fatica dei componenti meccanici sottoposti a carichi multi-assiali è impegnativa. Diversi studiosi hanno proposto altrettanti criteri di fatica [67-74].

I modelli ad oggi più avanzati si basano sul concetto di piano critico. Si presume che la rottura per fatica nuclei su un piano in cui entrambe le componenti di sollecitazione (normale e di taglio) siano critiche. Sebbene l’applicazione di tali metodi avanzati non sia frequente, la loro applicazione agli ingranaggi è addirittura rara.

Nel presente lavoro, tra tutti i criteri disponibili, è stato decisi di utilizzare quello di Findley. La sollecitazione esercitata su un piano definito da un vettore normale n, avente coordinate (sferiche) ϕn e θn, è definito dal vettore Pn caratterizzato da modulo e direzione variabili nel tempo.

Pn ha una componente normale σn, che varia in modulo ma è caratterizzata da una direzione fissa, e una componente tangenziale (τn) con modulo e direzione variabili nel tempo. Il vertice di Pn descrive una curva chiusa, la cui distanza minima e massima dal piano considerato possono essere identificate come σn.min e σn.max rispettivamente. La proiezione della curva Pn sul piano definisce la curva bidimensionale Γn (Figura 3).

Dalla curva Γn, secondo il metodo MMC, è possibile definire una componente alternata di taglio τn,a e una componente media di taglio τn,m.

Questo procedimento viene ripetuto per tutte le possibili orientazioni (ϕn e θn). Il piano critico viene determinato, tra tutti i possibili piani con orientamenti generici.

Il danneggiamento è calcolabile come DP = τC,a + k σC,max ≤ f, in cui il pedice C indica tra tutti, il piano critico. Questo può essere individuato per via iterativa variando ϕ e θ nell’intervallo [0 ÷ π].

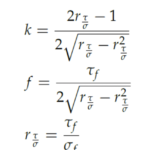

k è un fattore costante che tiene conto delle diverse risposte in termini di rottura a fatica in presenza di pura flessione o pura torsione. f è il limite del materiale definito come di seguito.

σf è il limite di fatica a carico simmetrico alternato di flessione, e τf il limite di fatica a carico simmetrico torsionale, entrambi ottenibili da semplici test o da letteratura.

Risultati

La configurazione di riferimento (senza pallinatura) è stata confrontata con ruote pallinate

(d = 0.8 mm, v = 50m/s) nelle stesse condizioni di esercizio. Il punto di nucleazione della cricca e la severità del danno sono stati valutati per entrambe le condizioni sfruttando il criterio di fatica di Findley.

I risultati relativi l’ingranaggio di riferimento sono coerenti con i dati sperimentali [63] e mostrano un punto di nucleazione nella “sezione critica” così come definita dalla norma ISO secondo una direzione di propagazione γNP = 43°. L’ingranaggio pallinato mostra un comportamento del tutto diverso. La posizione di nucleazione si trova significativamente al di sopra della “sezione critica” e la direzione di propagazione risulta in γSP = 74° (angolo tra la direzione di propagazione e l’asse del dente).

Questa differenza potrebbe essere giustificata dallo stato di stato di compressione residua che riduce le massime tensioni normali nella regione del raccordo (quella pallinata). In questo caso, anche il parametro di danneggiamento risulta inferiore di circa 5.9 volte rispetto a quello dell’ingranaggio di riferimento. La regione più critica, quindi, non è nel raccordo, bensì leggermente al di sopra, dove, a fronte di un rapporto sezione/curvatura maggiore, la storia di carico risulta più critica.

Lo spostamento della posizione di nucleazione verso un diametro maggiore è un fenomeno tipico degli ingranaggi cementati e nitrurati, dove l’aumento delle prestazioni del materiale nella regione del raccordo agisce in modo analogo alle sollecitazioni residue di compressione indotte dalla pallinatura.

Conclusioni

Questo studio si concentra sullo sviluppo di un modello efficace e affidabile per la simulazione dell’impatto della pallinatura sulla resistenza alla flessione a piede dente degli ingranaggi.

Lo stato di sollecitazione indotto dal processo di pallinatura viene simulato mediante simulazioni dinamiche esplicite utilizzando il solutore open-source Code_Aster. Lo stato di sollecitazione è stato analizzato con il metodo di Findlay.

Come caso di riferimento si è scelta la configurazione STBF.

Le simulazioni del processo di pallinatura hanno evidenziato uno stato di tensione residua di compressione con un picco leggermente al di sotto della superficie. Questo è il profilo tipico dei componenti pallinati.

La presenza di uno stato di sollecitazione compressivo ha un impatto significativo sulla resistenza

dell’ingranaggio: il ciclo di carico in presenza di tensioni residue risulta significativamente attenuato. Il sito di nucleazione, che tipicamente si trova sulla sezione critica come definito dalla norma ISO 6336, risulta spostato verso un diametro maggiore.

Questa evidenza è allineata con i cedimenti degli ingranaggi cementati e nitrurati, dove la cricca si manifesta laddove la superficie non è più trattata. Anche se i risultati effettivi sono specifici per la geometria, il materiale e ai parametri di pallinatura considerati nell’esempio illustrato, la procedura è di validità generale e può essere applicata a qualsiasi configurazione, consentendo una migliore comprensione dell’impatto della pallinatura sulle prestazioni a fatica degli ingranaggi.

Bibliografia

- Vullo, V. Gears; Springer, 2020.

- Concli, F.; Cortese, L.; Vidoni, R.; Nalli, F.; Carabin, G. A mixed FEM and lumped-parameter dynamic model for evaluating the

modal properties of planetary gearboxes. Journal of Mechanical Science and Technology 2018, 32, 3047–3056.

- Yadav, A. Different types Failure in gears-A Review. International Journal of Science, Engineering and Technology Research 2012, 5, 82–92.

- Fernandes, P.; McDuling, C. Surface contact fatigue failures in gears. Engineering Failure Analysis 1997, 4, 99–107.

- Wu, S.; Cheng, H. Sliding wear calculation in spur gears 1993.

- Li, S.; Kahraman, A. A scuffing model for spur gear contacts. Mechanism and Machine Theory 2021, 156, 104161.

- Concli, F. Austempered Ductile Iron (ADI) for gears: Contact and bending fatigue behavior. Procedia Structural Integrity 2018, 8, 14–23.

- Gorla, C.; Conrado, E.; Rosa, F.; Concli, F. Contact and bending fatigue behaviour of austempered ductile iron gears. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science 2018, 232, 998–1008.

- Liu, H.; Liu, H.; Zhu, C.; Zhou, Y. A review on micropitting studies of steel gears. Coatings 2019, 9, 42.

- Gorla, C.; Rosa, F.; Conrado, E.; Concli, F. Bending fatigue strength of case carburized and nitrided gear steels for aeronautical applications. International Journal of Applied Engineering Research 2017, 12, 11306–11322.

- Bonaiti, L.; Concli, F.; Gorla, C.; Rosa, F. Bending fatigue behaviour of 17-4 PH gears produced via selective laser melting. Procedia Structural Integrity 2019, 24, 764–774.

- Fernandes, P. Tooth bending fatigue failures in gears. Engineering Failure Analysis 1996, 3, 219–225.

- Standard, B.; ISO, B. Calculation of load capacity of spur and helical gears. ISO 2006, 6336, 1996.

- Hong, I.J.; Kahraman, A.; Anderson, N. A rotating gear test methodology for evaluation of high-cycle tooth bending fatigue lives under fully reversed and fully released loading conditions. International Journal of Fatigue 2020, 133, 105432.

- Association, A.G.M.; et al. ANSI/AGMA 2001-D04, Fundamental Rating Factors and Calculation Methods for Involute Spur and Helical Gear Teeth. Alexandria, VA: American Gear Manufacturers Association 2004.

- Standard, I. 6336-1, Calculation of Load capacity of Spur and Helical Gears, Part 1. International Standard Organization, Geneva 2006.

- Rao, S.; McPherson, D. Experimental characterization of bending fatigue strength in gear teeth. Gear Technology 2003, 20, 25–32.

- McPHERSON, D.R.; Rao, S.B. Methodology for translating single-tooth bending fatigue data to be comparable to running gear data. Gear Technology 2008, 6, 42–51.

- Benedetti, M.; Fontanari, V.; Hohn, B.R.; Oster, P.; Tobie, T. Influence of shot peening on bending tooth fatigue limit of case hardened gears. International Journal of Fatigue 2002, 24, 1127–1136.

- Dobler, D.I.A.; Hergesell, I.M.; Stahl, I. Increased tooth bending strength and pitting load capacity of fine-module gears. Gear Technol 2016, 33, 48–53.

- Medlin, D.J.; Cornelissen, B.E.; Matlock, D.K.; Krauss, G.; Filar, R.J. Effect of thermal treatments and carbon potential on bending fatigue performance of SAE 4320 gear steel. SAE transactions 1999, pp. 547–556.

- Spice, J.J.; Matlock, D.K.; Fett, G. Optimized carburized steel fatigue performance as assessed with gear and modified brugger fatigue tests. SAE Transactions 2002, pp. 589–597. Version July 19, 2022 submitted to Appl. Sci. 10 of 11

- Vilela Costa, L.; Correa de Oliveira, D.; Wallace, D.; Lelong, V.; Findley, K.O. Bending fatigue in low-pressure carbonitriding of steel alloys with boron and niobium additions. Journal of Materials Engineering and Performance 2020, 29, 3593–3602.

- Concli, F.; Fraccaroli, L.; Maccioni, L. Gear root bending strength: A new multiaxial approach to translate the results of single tooth bending fatigue tests to meshing gears. Metals 2021, 11, 863.

- Bonaiti, L.; Bayoumi, A.B.M.; Concli, F.; Rosa, F.; Gorla, C. Gear root bending strength: A comparison between Single Tooth Bending Fatigue Tests and meshing gears. Journal of Mechanical Design 2021, 143.

- Meneghetti, G.; Dengo, C.; Lo Conte, F. Bending fatigue design of case-hardened gears based on test specimens. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science 2018, 232, 1953–1969.

- Hong, I.; Teaford, Z.; Kahraman, A. A comparison of gear tooth bending fatigue lives from single tooth bending and rotating gear tests. Forschung im Ingenieurwesen 2021, pp. 1–13.

- Findley, W.N. A theory for the effect of mean stress on fatigue of metals under combined torsion and axial load or bending. Journal of Engineering for Industry 1959, 81, 301–305.

- Susmel, L. On the overall accuracy of the Modified Wohler Curve Method in estimating high-cycle multiaxial fatigue strength.

Frattura Ed Integrita Strutturale 2011, 5, 5–17.

- Hardy, C.; Baronet, C.; Tordion, G. The elasto-plastic indentation of a half-space by a rigid sphere. International Journal for numerical methods in engineering 1971, 3, 451–462.

- Edberg, J.; Lindgren, L.E.; Ken-Ichiro, M. Shot peening simulated by two different finite element formulations. In Proceedings of the International Conference on Numerical Methods in Industrial Forming Processes: 18/06/1995-21/06/1995. Balkema Publishers, AA/Taylor & Francis The Netherlands, 1995.

- Al-Hassani, S. Numerical simulation of multiple shot impact. In Proceedings of the Proceedings of the 7th International Conference on Shot Peening. Warsaw, 1999, pp. 217–227.

- Guagliano, M.; Vergani, L.M.; Bandini, M.; Gili, F. An approach to relate the shot peening parameters to the induced residual stresses. In Proceedings of the The 7th International Conference on Shot Peening (ICSP7), 1999, pp. 274–282. 336

- Deslaef, D.; Rouhaud, E.; Rasouli-Yazdi, S. 3D finite element models of shot peening processes. In Proceedings of the Materials science forum. Trans Tech Publ, 2000, Vol. 347, pp. 241–246.

- Rouhaud, E.; Deslaef, D. Influence of shots’ material on shot peening, a finite element model. In Proceedings of the Materials science forum. Trans Tech Publ, 2002, Vol. 404, pp. 153–158.

- Meguid, S.; Shagal, G.; Stranart, J.; Daly, J. Three-dimensional dynamic finite element analysis of shot-peening induced residual stresses. Finite elements in analysis and design 1999, 31, 179–191.

- Meguid, S.; Shagal, G.; Stranart, J. 3D FE analysis of peening of strain-rate sensitive materials using multiple impingement model. International Journal of Impact Engineering 2002, 27, 119–134.

- Cundall, P.A.; Strack, O.D. A discrete numerical model for granular assemblies. geotechnique 1979, 29, 47–65.

- Han, K.; Peric, D.; Crook, A.; Owen, D. A combined finite/discrete element simulation of shot peening processes–Part I: studies on 2D interaction laws. Engineering Computations 2000.

- Han, K.; Owen, D.; Peric, D. Combined finite/discrete element and explicit/implicit simulations of peen forming process. engineering computations 2002.

- Hong, T.; Ooi, J.; Shaw, B. Three-dimensional finite element analysis of residual stress induced by single/multiple shots impact.

Technical report, Internal Report, School of Engineering & Electronics, University of Edinburgh, 2005. 351

- Hong, T.; Ooi, J.; Shaw, B. A numerical study of the residual stress pattern from single shot impacting on a metallic component. Advances in Engineering Software 2008, 39, 743–756.

- You, S.; Tang, J.; Zhou, W.; Zhou, W.; Zhao, J.; Chen, H. Research on calculation of contact fatigue life of rough tooth surface considering residual stress. Engineering Failure Analysis 2022, 140, 106459.

- Benedetti, M.; Fontanari, V.; Hohn, B.R.; Oster, P.; Tobie, T. Influence of shot peening on bending tooth fatigue limit of case hardened gears. International Journal of Fatigue 2002, 24, 1127–1136. cited By 119, https://doi.org/10.1016/S0142-1123(02)00034-8.

- Dobler, A.; Hergesell, M.; Tobie, T.; Stahl, K. Increased tooth bending strength and pitting load capacity of fine-module gears. Gear Technol 2016, 33, 48–53. cited By 12.

- Gorla, C.; Conrado, E.; Rosa, F.; Concli, F. Contact and bending fatigue behaviour of austempered ductile iron gears. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science 2018, 232, 998–1008. cited By 25, https://doi.org/10.1177/0954406217695846.

- Meneghetti, G.; Dengo, C.; Lo Conte, F. Bending fatigue design of case-hardened gears based on test specimens. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science 2018, 232, 1953–1969. cited By 7, https://doi.org/10.1177/0954406217712278.

- Fontanari, V.; Molinari, A.; Marini, M.; Pahl, W.; Benedetti, M. Tooth root bending fatigue strength of high-density sintered small-module spur gears: The effect of porosity and microstructure. Metals 2019, 9. cited By 3, https://doi.org/10.3390/met9050599. 49. Benedetti, M.; Menapace, C. Tooth root bending fatigue strength of small-module sinter-hardened spur gears. Powder Metallurgy 2017, 60, 149–156. cited By 6, https://doi.org/10.1080/00325899.2017.1287460.

- Winkler, K.; Schurer, S.; Tobie, T.; Stahl, K. Investigations on the tooth root bending strength and the fatigue fracture characteristics of case-carburized and shot-peened gears of different sizes. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science 2019, 233, 7338–7349. cited By 27, https://doi.org/10.1177/0954406219841650.

Version July 19, 2022 submitted to Appl. Sci. 11 of 11

- Townsend, D.; Baber, B.; Nagy, A. Evaluation of high-contact-ratio spur gears with profile modification. 1979. cited By 9.

- Eyercioglu, O.; Walton, D.; Dean, T. Comparative bending fatigue strength of precision forged spur gears. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science 1997, 211, 293–299. cited By 18, https://doi.org/10.1243/0954406971522051.

- Handschuh, R.; Krantz, T.; Lerch, B.; Burke, C. Investigation of low-cycle bending fatigue of AISI 9310 steel spur gears. 2008, Vol. 7, pp. 871–877. cited By 5, https://doi.org/10.1115/DETC2007-34095.

- Gasparini, G.; Mariani, U.; Gorla, C.; Filippini, M.; Rosa, F. Bending fatigue tests of helicopter case carburized gears: Influence of material, design and manufacturing parameters. 2008, pp. 131–142. cited By 21.

- Daniewicz, S.; Moore, D. Increasing the bending fatigue resistance of spur gear teeth using a presetting process. International Journal of Fatigue 1998, 20, 537–542. cited By 16, https://doi.org/10.1016/S0142-1123(98)00025-5.

- Bian, X.; Zhou, G.; Liwei.; Tan, J. Investigation of bending fatigue strength limit of alloy steel gear teeth. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science 2012, 226, 615–625. cited By 9, https: //doi.org/10.1177/0954406211434670.

- Conrado, E.; Gorla, C.; Davoli, P.; Boniardi, M. A comparison of bending fatigue strength of carburized and nitrided gears for industrial applications. Engineering Failure Analysis 2017, 78, 41–54. cited By 38, https://doi.org/10.1016/j.engfailanal.2017.03.006.

- Vukic, M.; Cˇ ular, I.; Mašovic´, R.; Vucˇkovic´, K. Effect of friction on nominal stress results in a single tooth bending fatigue test.

2019, Vol. 659. cited By 1, https://doi.org/10.1088/1757-899X/659/1/012004.

- Bonaiti, L.; Concli, F.; Gorla, C.; Rosa, F. Bending fatigue behaviour of 17-4 PH gears produced via selective laser melting. 2019,Vol. 24, pp. 764–774. cited By 20, https://doi.org/10.1016/j.prostr.2020.02.068.

- Dobler, F.; Tobie, T.; Stahl, K. Influence of low temperatures on material properties and tooth root bending strength of case-hardened gears. 2015, Vol. 10. cited By 7, https://doi.org/10.1115/DETC201546325.

- Gorla, C.; Rosa, F.; Concli, F.; Albertini, H. Bending fatigue strength of innovative gear materials for wind turbines gearboxes: Effect of surface coatings. 2012, Vol. 7, pp. 3141–3147. cited By 25, https://doi.org/10.1115/IMECE2012-86513.

- Concli, F.; Maccioni, L.; Fraccaroli, L.; Cappellini, C. Effect of Gear Design Parameters on Stress Histories Induced by Different Tooth Bending Fatigue Tests: A Numerical-Statistical Investigation. Applied Sciences (Switzerland) 2022, 12. cited By 0, https://doi.org/10.3390/app12083950.

- Concli, F.; Maccioni, L.; Fraccaroli, L.; Bonaiti, L. Early crack propagation in single tooth bending fatigue: Combination of finite element analysis and critical-planes fatigue criteria. Metals 2021, 11. cited By 3, https://doi.org/10.3390/met11111871.

- Concli, F.; MacCioni, L.; Bonaiti, L. RELIABLE GEAR DESIGN: TRANSLATION of the RESULTS of SINGLE TOOTH BENDING FATIGUE TESTS through the COMBINATION of NUMERICAL SIMULATIONS and FATIGUE CRITERIA. 2021, Vol. 130, pp. 111–122. cited By 3, https://doi.org/10.2495/CMEM210101.

- Concli, F.; Fraccaroli, L.; Maccioni, L. Gear root bending strength: A new multiaxial approach to translate the results of single tooth bending fatigue tests to meshing gears. Metals 2021, 11. cited By 5, https://doi.org/10.3390/met11060863.

- Concli, F.; Maccioni, L. Critical planes criteria applied to gear teeth: Which one is the most appropriate to characterize crack propagation? 2021, Vol. 133, pp. 15–25. cited By 2, https://doi.org/10.2495/MC210021.

- Gough, H.; Pollard, H. The strength of metals under combined alternating stresses. Proc Inst Mech Eng 1935, 131, 3–103. cited By 165.

- Crossland, B. Effect of large hydrostatic pressures on the torsional fatigue strength of an alloy steel. Proc. Int. Conf. on Fatigue of Metals 1956, pp. 138–149. cited By 430.

- Sines, G. Behavior of metals under complex static and alternating stresses. Metal Fatigue 1959, pp. 145–169. cited By 286.

- Findley, W. A theory for the effect of mean stress on fatigue of metals under combined torsion and axial load or bending. Journal of Engineering for Industry 1959, 81, 301–306. cited By 475.

- Matake, T. EXPLANATION ON FATIGUE LIMIT UNDER COMBINED STRESS. Bull JSME 1977, 20, 257–264. cited By 246, https://doi.org/10.1299/jsme1958.20.257.

- Macha, E. Mathematical models of the life to fracture for materials subject to random complex stress systems. Scientific Papers of

the Institute of Material Science and Applied Mechanics of Wroclaw Technical University 1979, 41. cited By 5.

- McDiarmid, D. Fatigue under out-of-phase biaxial stresses of different frequencies. Multiaxial Fatigue 1985, pp. 606–621. cited By 6.

- Dang Van, K. Macro-micro approach in high-cycle multiaxial fatigue. Advances in Multiaxial Fatigue 1993, pp. 120–130. cited By 34.

- Hotait, M.; Kahraman, A. Estimation of bending fatigue life of hypoid gears using a multiaxial fatigue criterion. Journal of Mechanical Design 2013, 135, 101005.

- Liu, Y.; Mahadevan, S. Multiaxial high-cycle fatigue criterion and life prediction for metals. International Journal of Fatigue 2005, 27, 790–800. cited By 187, https://doi.org/10.1016/j.ijfatigue.2005.01.003.

- Savaria, V.; Bridier, F.; Bocher, P. Predicting the effects of material properties gradient and residual stresses on the bending fatigue strength of induction hardened aeronautical gears. International Journal of Fatigue 2016, 85, 70–84. 78. Papadopoulos

, I.V. Critical plane approaches in high-cycle fatigue: on the definition of the am