Le cause che possono portare alla creazione delle tensioni residue sono quanto mai diverse, ma alla fine l’effetto delle tensioni residue è indipendente dalla causa che le ha generate, e l’unica vera differenza che sussiste riguarda la “Lunghezza caratteristica”, ossia dimensione spaziale su cui uno stato tensionale si sviluppa.

Questa “lunghezza caratteristica” ha un ben preciso significato fisico: dato che l’instaurarsi di una tensione residua è in relazione con una qualche forma di discontinuità all’interno del materiale, la “lunghezza caratteristica” di una tensione residua coincide con la dimensione spaziale entro cui le suddette disomogeneità si sviluppano e si annullano.

In precedenza abbiamo già affrontato il tema della misura nei metalli delle “micro” tensioni residue, ossia di quelle tensioni residue che sono generate da fenomeni di interfaccia o da disomogeneità fisica o metallurgica tra grani adiacenti (es. coesistenza di fasi nell’acciaio, orientamenti casuali di grani a comportamento anisotropo, ecc), o sono dovute a disomogeneità interne al grano (es. dislocazioni, vacanze, imperfezioni del reticolo,ecc)

Questa volta andremo invece ad affrontare il problema della misura delle “macro” tensioni residue , ossia di quelle tensioni residue la cui lunghezza caratteristica e’ di ordine superiore a quella del grano (fino ad arrivare alla dimensione dell’interno componente).

Stiamo quindi parlando di tensioni che si sviluppano su porzioni di materiale sufficientemente grandi da fare si che il loro studio e la loro misura possano essere fatti secondo i principi della meccanica classica.

La misura delle macro tensioni residue

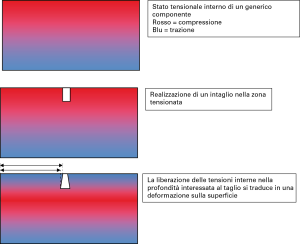

Sempre partendo dal presupposto di considerare unicamente quelle tecniche di misura che possano avere un reale riscontro operativo in ambito industriale, possiamo dire che concettualmente tutte le metodologie comunemente utilizzate per la misura delle macro tensioni residue si basano sul principio di asportare una (minima) parte di materiale così da permettere al materiale adiacente di liberare le proprie tensioni interne deformandosi .

Dalla misura (solitamente mediante estensimetri) della deformazione conseguente a tale rilassamento è poi possibile risalire a quello che era lo stato tensionale pre-esistente (vedi figura 1).

Come in ogni realizzazione pratica, anche questo approccio ha i suoi vantaggi e i suoi limiti .

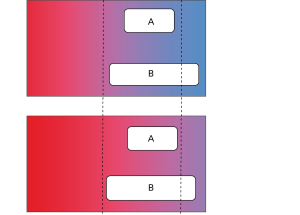

Un primo limite è costituito dal fatto che, coprendo l’estensimetro un area dell’ordine dei cm2, ne consegue che questa tecnica dà un risultato esatto solo nel caso in cui lo stato tensionale si possa ritenere omogeneo su una tale superficie: altrimenti il risultato rischia di essere un “valore medio” privo di reale significato (in pratica è necessario che le dimensioni dell’estensimetro siano sempre molto inferiori della lunghezza caratteristica della tensione residua presa in considerazione, come illustrato in figura 2).

Un ulteriore contro indicazione è costituita dal fatto che la stessa asportazione di materiale puo’ comportare la creazione di nuove tensioni residue e/o effetti di bordo, con la conseguente impossibilità di realizzare l’asportazione di materiale nell’immediata adiacenza dell’estensimetro

Un vantaggio è invece costituito dal fatto che, sfruttando adeguatamente dimensione e profondità dell’asportazione del materiale, è possibile procedere alla determinazione anche delle tensioni residue a profondità via via crescenti, riuscendo a realizzare profili di tensioni interne fino a 50mm di profondità, una profondità quindi fino a due ordini di grandezza superiore a quella comune con le tecniche diffrattometriche.

A partire dal 1888, quando il generale Nicholas Kalakoutsky, ispettore generale dell’artiglieria dell’esercito russo, espose sulle pagine di “The Engineer” un metodo per determinare le tensioni longitudinali presenti in una barra di acciaio a partire dall’allungamento di strisce di metallo estratte dalla barra stessa, sono state numerose le tecniche di misura sviluppate seguendo il concetto di “liberare” il materiale per risalirne allo stato tensionale precedente passando attraverso la misura del suo cambiamento dimensionale.

In questa sede ci soffermeremo su 2 di queste tecniche, quelle che per mia esperienza sono quelle maggiormente efficaci per un utilizzo in ambito industriale:

– Hole drill

– Sectioning

Hole Drill

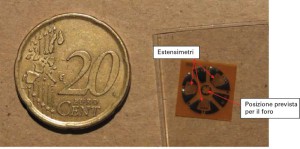

L’attenuazione della deformazione rilasciata all’aumentare della distanza dal foro rende opportuno l’utilizzo di estensimetri dalle dimensioni quanto più possibili ridotte.

Tra i diversi metodi esposti, sicuramente è quello piu’ “canonico”, formalizzato anche dalla normativa statunitense ASTM “Standard test method E 837” .

Al di là delle sue caratteristiche intrinseche, un indubbio vantaggio offerto da questo metodo stà proprio nel fatto che la sua formalizzazione in una normativa ha reso disponibili per tutti gli strumenti di calcolo per una utilizzazione diretta dei risultati, senza passare attraverso quelle tarature personalizzate che la maggior parte degli altri metodi richiedono: una esaustiva trattazione analitica completa di indicazioni operative e formule di “data reduction” sono ad esempio disponibili nella Tech Note della Vishay “TN 503 – Measurement of residual stress by the hole drilling train gauge method” , liberamente scaricabile da web

In questa tecnica l’asportazione del materiale avviene , come dice il nome stesso, eseguendo un piccolo foro calibrato e misurando il conseguente rilassamento del materiale mediante una serie di (almeno) 3 estensimetri disposti radialmente rispetto al foro (figura 3)

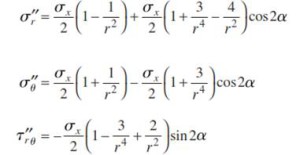

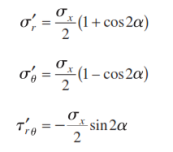

Facendo riferimento alla figura 4, dato uno stato tensionale monoassiale x , in un generico punto “P” le sue componenti espresse in coordinate polari risultano le seguenti

A fronte della realizzazione del foro, il nuovo stato di equilibrio deve prevedere l’annullamento delle componenti

A fronte della realizzazione del foro, il nuovo stato di equilibrio deve prevedere l’annullamento delle componenti

![]()

![]() Un sistema di equazioni in grado di descrivere il nuovo stato tensionale nel caso di un foro passante attraverso una parete piana sottile fu elaborato da Kirsch sin dal 1898, e risulta

Un sistema di equazioni in grado di descrivere il nuovo stato tensionale nel caso di un foro passante attraverso una parete piana sottile fu elaborato da Kirsch sin dal 1898, e risulta

R = distanza radiale dal centro del foro praticato

R0= raggio del foro praticato

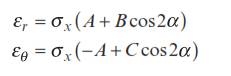

Considerando che l’estensimetro misura la deformazione differenziale conseguente alla realizzazione del foro, ragionando in termini di deformazione differenziale per un materiale omogeneo ed isotropo si ha

Dove i coefficienti A, B, C risultano espressi da

Come è facile osservare, tutti i coefficienti hanno una dipendenza quadratica inversa dal parametro R , e ricordando che

Come è facile osservare, tutti i coefficienti hanno una dipendenza quadratica inversa dal parametro R , e ricordando che

Si arriva alla conclusione , del resto abbastanza intuitiva, che la deformazione rilasciata aumenta all’aumentare del diametro del foro praticato e diminuisce all’aumentare della distanza dal foro stesso.

Si arriva alla conclusione , del resto abbastanza intuitiva, che la deformazione rilasciata aumenta all’aumentare del diametro del foro praticato e diminuisce all’aumentare della distanza dal foro stesso.

In considerazione del fatto che comunque la realizzazione del foro comporta la creazioni di nuove tensioni residue, le esperienze operative hanno dimostrato che la distanza ottimale tra il foro e il bordo dell’estensimetro e’ compresa tra 1,5 – 2 volte il raggio del foro (quindi per un foro di diametro 2mm il bordo dell’estensimetro deve essere posizionato tra 1,5 e 2 mm dal bordo del foro).

Una seconda osservazione interessante è invece che, per a tendente a 0, la componente tangenziale ![]() tende ad annullarsi: e questo è il motivo per cui per il rilievo delle deformazioni di rilassamento si utilizzano estensimetri disposti radialmente, così da poter trascurare la componente tangenziale e considerare solo la componente radiale, senza introdurre un errore significativo.

tende ad annullarsi: e questo è il motivo per cui per il rilievo delle deformazioni di rilassamento si utilizzano estensimetri disposti radialmente, così da poter trascurare la componente tangenziale e considerare solo la componente radiale, senza introdurre un errore significativo.

Nel caso in cui lo stato tensionale sia invece biassiale, l’espressione del rilassamento radiale in funzione delle pre esistenti tenioni interne diventa

![]() Questa equazione , partendo dalla conoscenza delle due tensioni principali sx , sy e dell’angolo a rispetto alla tensione massima ci permette di calcolare il conseguente rilassamento radiale er

Questa equazione , partendo dalla conoscenza delle due tensioni principali sx , sy e dell’angolo a rispetto alla tensione massima ci permette di calcolare il conseguente rilassamento radiale er

Ma nella realtà il problema e’ inverso, ossia il dato noto è il rilassamento radiale cosi come misurato dall’estensimetro, mentre sx , sy e a sono le grandezze da determinare.

Un sistema con 3 incognite richiede 3 equazioni, il che nel nostro caso corriponde ad eseguire 3 distinte misurazioni: ecco perche’ nella misura delle tensioni residue gli estensimetri disposti in configurazione radiale sono sempre almeno 3: per ottenere contempraneamente le tre misurazioni necessarie alla risoluzione in forma chiusa del suddetto sistema.

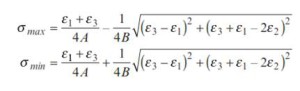

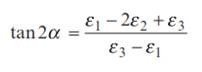

Dalla risoluzione del suddetto sistema, scegliendo un angolo relativo di 45° tra i 3 estensimetri utilizzati i ottengono quindi quelle che sono le equazioni generali per la ricostruzione di uno stato tensionale biassiale a partire dalla misura delle deformazioni di rilassamento.

Dove l’angolo a esprime l’angolo relativo tra l’estensimetro indicato come “1” e il piu’ vicino asse principale: se

e1 > e3 allora l’asse piu’ vicino e quello di smin

e1< e3 allora l’asse piu’ vicino e’ quello di smax

Tutto lo sviluppo appena presentato è ovviamente riferito alle ipotesi iniziali, ossia al caso di un foro passante praticato u una parete piana di spessore sottile: una situazione che non sempre corrisponde alla realtà, dove raramente abiamo a che fare con elementi a parete sottile, e per di piu’ con la parete forabile a piacimento….

E’ stato quindi necessario sviluppare ulteriormente la tecnica , abbandonando l’ipotesi del foro passante per arrivare al cosiddetto “foro cieco” (blind hole) .

Un passaggio in cui si e’ dovuto abbandonare il rigoroso sviluppo analitico per procedere invece con un approccio maggiormente sperimentale.

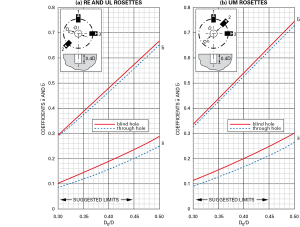

Fortunatamente, attraverso le esperienze operative si e’ potuto verificare cone dal punto di vista qualitativo la distribuzione spaziale del rilassamento rispetto al foro rimanga invariata, per cui formalmente è stato possibile conservare le equazioni precedentemente ricavate, introducendo il nuovo parametro costituito dalla profondità del foro e limitandosi (si fa per dire….) a ridefinire i coefficienti attenuativi A, B, C.

Nella citata normativa ASTM E 837 sono riportati diversi grafici che, in funzione del design della rosetta utilizzata, tenendo come punto fermo una profondità del foro pari a 0,4 volte il suo diametro permette di risalire all’opportuno valore dei coefficienti (figura 4).

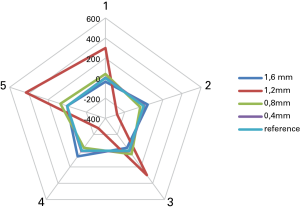

In blu il risultante profilo della tensione residua in funzione della profondità.

Nel caso in cui si invece interessati a determinare un profilo delle tensioni residue in funzione della profondità non e’ possibile prescindere da una determinazione sperimentale del coefficiente di trasmissione in superficie delle tensioni rilasciate in profondità, coefficiente che fortunatamente risulta funzione essenzialmente della geometria del materiale, per cui ricavato ad esempio per un foro diametro 1 mm su acciaio con rilevamento a 2mm di distanza con un determinato modello di rosetta, questa informazione è poi trasferibile a tutti i casi geometricamente analoghi.

misurazioni figura 6.

Un interessante esempio applicativo di queta tecnica di miurazione è per ricavare il profilo delle tensioni residue nella ZTA (Zona Termicamente Alterata) di saldature profonde: nelle figure 6 – 7 sono riportati l’applicazione e i riultati di un indagine di queto tipo eseguita nelle adiacenze di un cordone di saldatura multiplo di unione per due elementi realizzati in materiale diverso (acciaio

S355JR il primo, acciaio S275J2 il secondo)

Nel caso in oggetto, mentre la ZTA sul lato del materiale S275 J2 risultava efficacemente distesa dai successivi trattamenti termici, nel materiale S355JR sono state rilevate notevoli tensioni residue localizzate soprattutto nello strato a profondità compresa tra 1,2 e 1,6 mm.

Sectioning

Se la metodologia “hole drilling” è indubbiamente quella che ormai è la più diffusa , e quindi quella che può godere della maggiore letteratura e standardizzazione di procedure operative, il “sectioning” è indubbiamente la metodologia più antica, e forse quella di più facile applicazione.

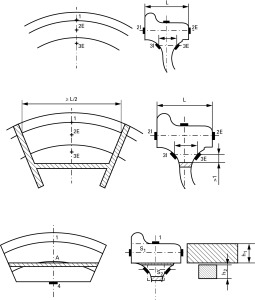

Il principio applicativo di questa metodologia è molto semplice, in quanto prevede di liberare le tensioni residue separando fisicamente la zona interessata dal materiale circostante.

In questo modo ovviamente si riesce ad ottenere il completo rilassamento del materiale e di conseguenza la misura della deformazione fornisce direttamente il valore esatto del pre-esistente pensionamento, senza la necessità di dover passare attraverso nessuna forma di analisi dei dati.

Su componenti di grandi dimensioni questa tecnica si può applicare anche in forma ripetuta, “sezionando” via via il materiale fino ad ottenere una vera e propria mappatura delle tensioni interne (fig. 9), avendo come unico limite di risoluzione la necessità di lasciare gli estensimetri sufficientemente lontani dal bordo del taglio, onde evitare di andare a rilevare non le tensioni presenti nel materiale ma quelle indotte dal taglio.

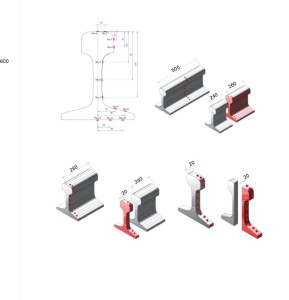

E’ una tecnica che storicamente ha avuto (e continua ad avere) ampia applicazione nel settore ferroviario, che spesso ne fa riferimento anche all’interno delle proprie normative internazionali , come ad esempio nella “EN 13262, Railway applications – Wheelsets and bogies – Wheels – Product Requirements” (figura 10).

Un altro settore in cui questa tecnica trova ampia applicazione e’ nel controllo delle fusioni in ghisa , soprattutto quelle caratterizzate da combinazione di zone massicce ed altre a parete sottile, come ad esempio nella componentistica auto motive pesante (es. basamento o blocco motore, figura 11) o nelle valvole del settore petrolchimico (figura 12).

In definitiva una tecnica i cui unici limiti sono quelli di essere distruttiva e applicabile quasi esclusivamente a componenti di dimensioni medio-grandi.

“Distruttiva” perché prevede appunto la rimozione di parti significative del componente, e quindi il componente non è più utilizzabile al termine della prova, e “applicabile solo a componenti di dimensioni medio-grandi” perché le operazioni di taglio avvengono mediante lame rotanti o seghetti alternativi, strumenti che finiscono sempre per generare tensioni significative nei punti di applicazione; motivo che rende necessario mantenere un adeguata distanza tra il punto di misura e il taglio ( indicativamente, e’ buona norma mantenere una distanza pari ad almeno 5 volte lo spessore del taglio).

In tal senso l’utilizzo di dispositivi di elettroerosione o “water jet” si è dimostrato in grado di diminuire significativamente la distanza di sicurezza tra taglio e punto di misura, contribuendo a migliorare la risoluzione spaziale del metodo.

Conclusioni

Cosi come già visto per le micro tensioni residue, anche per le macro tensioni residue l’unica strada realistica per arrivare alla loro conoscenza passa attraverso la misura operativa.

Limitando la nostra attenzione a quelle tecniche di misurazione che hanno un normale utilizzo in ambito industriale, concettualmente tutte le tecniche si basano sul principio di asportare parte di materiale dalla zona sotto esame così da permettere al materiale adiacente di liberare le proprie tensioni interne deformandosi , e misurare tale deformazione mediante estensimetri .

Le due tecniche più diffuse sono note come “hole drilling” e “sectioning”.

La prima prevede la realizzazione di un piccolo foro, di diametro anche inferiore al mm, e misurare il conseguente rilassamento del materiale mediante estensimetri disposti radialmente rispetto al foro. E’ una tecnica ampiamente standardizzata e oggetto anche di una specifica normativa, la ASTM E-837 , fatto che mette a diposizione di tutti gli utilizzatori esatte procedure applicative nonchè le fondamentali equazioni per ricostruire lo stato tensionale pre-esistente a partire dalle misure operative di deformazione, senza passare attraverso quelle procedure di calibrazione personalizzate (in funzione del materiale, della geometria del componente e dell’estensimetro utilizzato) richieste da tecniche analoghe come quella del “crack compliance method” o dello “slicing”. Oltre alla disponibilità di un ampia documentazione tecnica, il principale vantaggio di questa metodologia di misurazione sta nell’essere praticamente non distruttiva, in quanto spesso la misurazione richiede un foro di diametro 1 mm e profondità 0,4 mm.

Lo svantaggio e’ invece costituito dalla necessità di una attrezzatura specifica per l’esatta esecuzione del foro in termini di posizione e profondità.

Un’altra tecnica di ampia applicazione è invece quella del “sectioning”, in cui il rilassamento della zona sotto esame viene ottenuto separandola fisicamente dal materiale circostante, in modo tale che la deformazione misurata dagli estensimetri coincide esattamente con le pre-esistenti tensioni interne: una tecnica sicuramente semplice da applicare e in grado di fornire risultati di immediata interpretazione, ma che prevede purtroppo la completa distruzione del componente sotto esame.