La possibilità di stampare componenti su richiesta in qualsiasi parte del mondo potrebbe aiutare le organizzazioni a evitare la costosa minaccia dell’obsolescenza, afferma Andreas Langfeld, Direttore Commerciale di Stratasys.

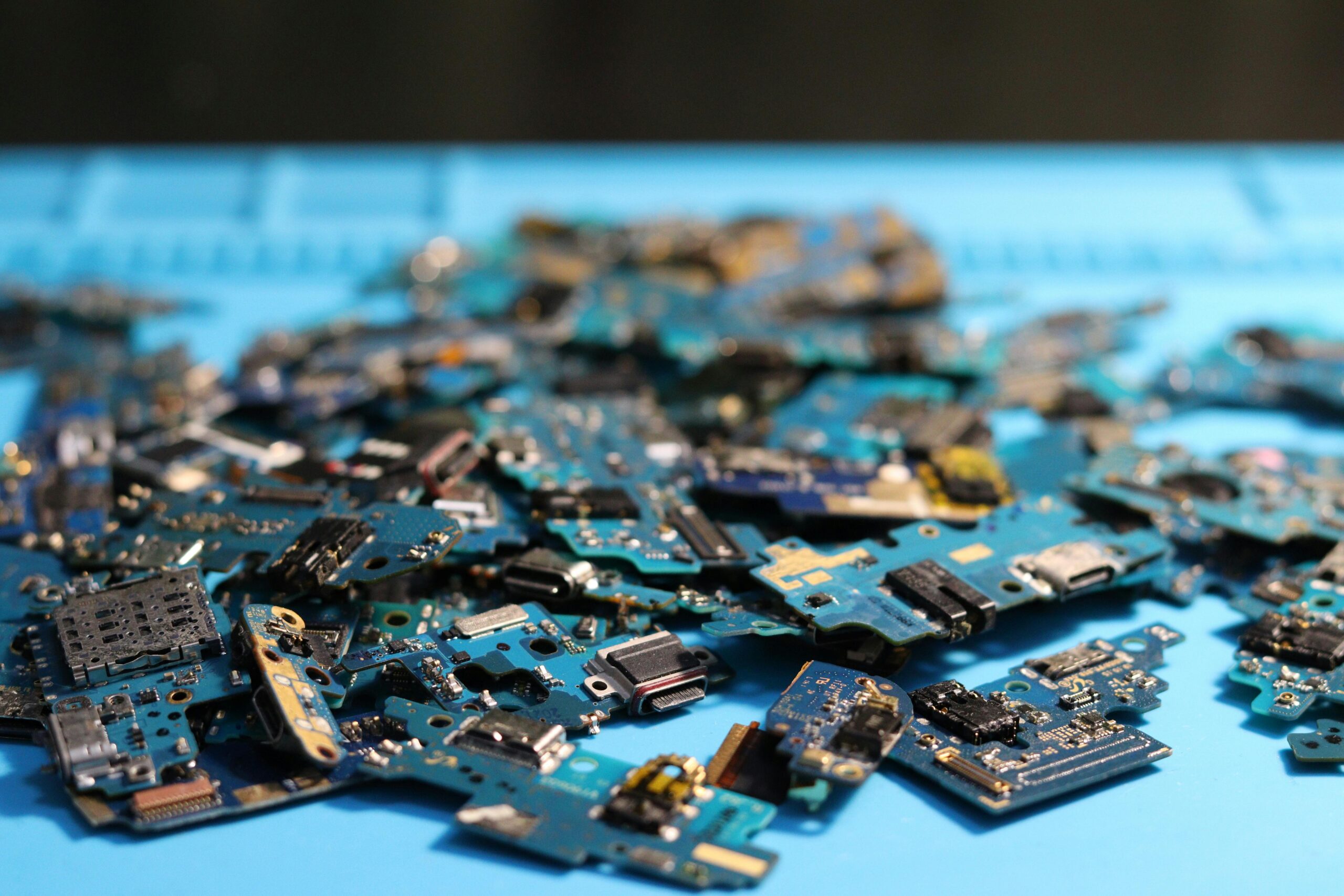

C’è un paradosso al centro di settori industriali come la difesa, l’aerospazio e la manifattura, che storicamente è stato difficile da gestire. Le apparecchiature complesse prodotte dagli OEM possono durare molti anni, ma i componenti interni spesso hanno cicli di vita molto più brevi. Cosa succede quando un pezzo di ricambio, fondamentale per la funzionalità complessiva del sistema, diventa improvvisamente non disponibile? L’attività subisce un blocco, i costi sfuggono da ogni controllo e le attrezzature del valore di milioni possono diventare inutilizzabili.

Secondo un rapporto della società di consulenza Economist Intelligence Unit, le organizzazioni hanno subito in media perdite finanziarie del 6–10% dei ricavi annuali a causa di interruzioni della supply chain, che spesso includono l’obsolescenza di ricambi e componenti. I ricambi possono diventare non disponibili per vari motivi: colli di bottiglia logistici, cessata produzione o fornitori che escono dal mercato. Qualunque sia la ragione, l’impatto è lo stesso: notevoli disagi operativi. Ma se ci fosse un altro modo per duplicare i pezzi di ricambio – stampandoli su richiesta, ovunque siano necessari? Tale approccio fornirebbe un mezzo per ricreare ricambi che non sono più disponibili per l’acquisto e, così facendo, rendere obsoleta l’obsolescenza. Alcune aziende, come Siemens Mobility, seguono lo stesso approccio della stampa 3D di componenti di ricambio su richiesta, che consentono di ottenere un migliore controllo sui pezzi di ricambio con un risparmio di tempo e denaro nel processo.

Come stampare i pezzi di ricambio senza ritardi

Quindi, in che modo la produzione additiva risolve esattamente il problema dell’obsolescenza? Prima di tutto, è necessario stabilire se la produzione additiva sia una tecnologia praticabile per il componente in questione. La produzione additiva è un termine generale che comprende una vasta gamma di tecnologie con funzionalità diverse, che utilizzano anche una vasta gamma di materiali, tra cui polimeri, metalli e ceramiche. Tuttavia, malgrado questa adattabilità, alcuni pezzi potrebbero non essere idonei alla produzione additiva a causa di fattori quali le proprietà meccaniche, le dimensioni dei componenti, la finitura superficiale o i requisiti di volumi di produzione.

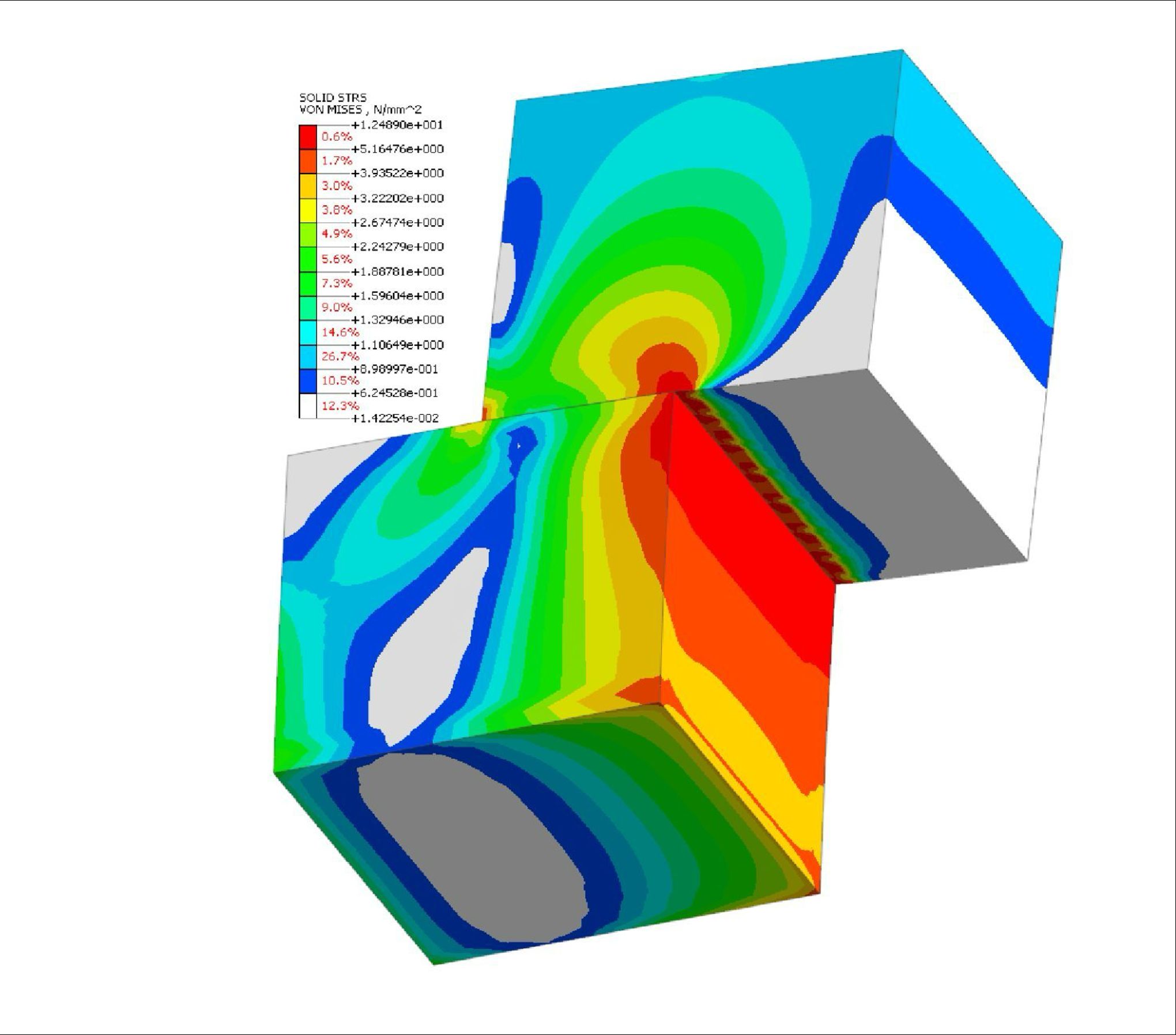

Una volta stabilita la fattibilità, occorre quindi considerare se esiste o meno una rappresentazione digitale del componente in questione. Quando i file CAD (Computer-Aided Design) originali non sono disponibili, come spesso avviene con le parti più vecchie, i produttori devono creare modelli digitali attraverso il reverse engineering utilizzando la tecnologia di scansione 3D. I dati della nuvola di punti risultanti devono essere elaborati in più passaggi, i quali comprendono la generazione della mesh, l’ottimizzazione e la creazione di un file adatto alla stampa 3D, spesso con modifiche di progetto per migliorare la stampabilità e le prestazioni.

In alternativa, potrebbe già esistere un modello digitale del componente. In questi casi, i modelli provengono tipicamente da pacchetti CAD e possono essere disponibili online o negli archivi aziendali. Il modello digitale deve quindi essere preparato per la stampa: questo processo prevede la conversione in un formato di file adatto, come STL o 3MF. Il file viene quindi trasferito su una stampante 3D per la produzione.

In base al tipo di stampante utilizzata, il componente può richiedere la post-elaborazione dopo il processo di stampa per migliorarne l’estetica o le proprietà meccaniche. Ciò può includere il trattamento termico per ridurre le sollecitazioni residue o la lucidatura per migliorare la finitura superficiale. Il componente risulterebbe quindi pronto per l’installazione come richiesto.

I vantaggi di questo approccio sono chiari: la stampa on demand significa che l’obsolescenza non è più un problema, mentre non occorre tenere a magazzino grandi quantità di scorte per un tempo indeterminato per garantire la durata degli apparecchi nel lungo termine.

Siemens Mobility apre la strada

Diverse aziende lungimiranti hanno già adottato questo approccio, che ha dimostrato la sua efficacia nel mondo reale in diversi settori. Il centro di assistenza ferroviaria Rhine-Ruhr Express (RRX) di Siemens Mobility a Dortmund, in Germania, ne è un caso esemplare. In questa struttura, un centinaio di treni vengono sottoposti a manutenzione ogni mese. Un simile livello di produttività richiede soluzioni di produzione robuste in grado di soddisfare le esigenze di riparazione e assistenza ad ampio raggio. La produzione personalizzata su richiesta è particolarmente importante nel settore ferroviario, poiché i veicoli coinvolti in un incidente o vandalizzati arrivano in genere al deposito in modo imprevedibile.

Il team di Siemens Mobility ha utilizzato una macchina FDM (Fused Deposition Modeling) di Stratasys per stampare parti di ricambio in 3D su richiesta. Il team ha già osservato benefici tangibili, che riducono le preoccupazioni sull’obsolescenza e aumentano la flessibilità per rispondere alle richieste dei clienti. Il centro RRX dispone di più parti di ricambio stampate in 3D, con conseguenti tempi di consegna significativamente inferiori rispetto a quelli che sarebbero stati possibili utilizzando metodi di produzione tradizionali come la fusione. Questo approccio ha ridotto i tempi di fermo dei treni in attesa di ricambi e ha ridotto significativamente i costi di stoccaggio. Siemens non ha bisogno di immagazzinare parti di ricambio fondamentali, dovendole sostituire solo occasionalmente.

L’obsolescenza può anche influire sull’attrezzaggio, rendendo difficile o impossibile la riparazione o la sostituzione di utensili rotti o usurati. Di conseguenza, il Centro di Assistenza Ferroviaria RRX utilizza la produzione additiva anche per migliorare le proprie capacità di attrezzaggio e ridurre i lunghi tempi di consegna associati ai metodi di produzione tradizionali. La possibilità di stampare in 3D utensili di connessione personalizzati utilizzati per la manutenzione del telaio e delle ruote dei treni consente a Siemens Mobility di essere molto più agile nella produzione e di accelerare i tempi di manutenzione e riparazione.

Militari che producono componenti con la semplice pressione di un pulsante

Accanto alle aziende manifatturiere, come Siemens, che sono all’avanguardia nelle applicazioni commerciali, anche le forze armate in Paesi come Stati Uniti, Regno Unito, Spagna, Germania e Francia stanno riconoscendo il potenziale della produzione additiva per migliorare l’operatività. La maggior parte dei ministeri della difesa a livello globale dispone di un vasto parco di attrezzature obsolete e i vincoli di bilancio impongono di farle durare più a lungo. Molti sistemi e soluzioni risalgono agli anni ’80, e ciò rende sempre più difficile ottenere i pezzi di ricambio necessari. In alcuni casi, i produttori di apparecchiature originali non esistono più. Pertanto, la produzione additiva (AM) offre un’opportunità strategica di “stampare ciò di cui si ha bisogno”, aiutando le forze armate a superare l’obsolescenza nella supply chain.

Il Ministero della Difesa del Regno Unito, ad esempio, dispone di un magazzino di 1,3 milioni di articoli. Un recente rapporto afferma che la produzione additiva offre un’opportunità reale di fornire una fonte di approvvigionamento alternativa per gli articoli obsoleti. Anche con le stime più deliberatamente caute, il rapporto suggerisce che, se il 15% delle scorte per la difesa fosse fabbricato in modo additivo, il vantaggio finanziario netto sarebbe di 110 milioni di sterline (125 milioni di euro) nei prossimi 15 anni, con un valore netto annuo successivo di 35,5 milioni di sterline (40 milioni di euro). Si tratta di una somma considerevole, ora e in futuro.

Il rapporto ha fornito una visione interessante di un futuro in cui le unità militari possono produrre rapidamente pezzi di ricambio su richiesta con risorse produttive in loco o con l’aumento della resilienza della supply chain. Gli autori hanno anticipato una strategia su più fronti a partire dall’origine del componente, in cui le parti sono progettate per la produzione additiva fin dall’inizio o vengono replicate per consentire la produzione additiva di un componente che non è più disponibile. Nel frattempo, un flusso digitale integrato consentirebbe la trasmissione sicura delle informazioni necessarie per produrre un componente a partire da una libreria di progettazione quando è necessario. Le unità produttive portatili di fabbricazione additiva disponibili in prima linea fornirebbero una rete di unità produttive periferiche globali alimentate dalle informazioni provenienti dai progetti consegnati attraverso il flusso digitale, con un ciclo di ritorno che consente di riciclare il materiale come parte di un’economia circolare.

Il potenziale di operatività della produzione additiva sta portando ad iniziative simili in tutta Europa. Un recente articolo apparso sul quotidiano economico Handelsblatt ha discusso di come le forze armate tedesche stiano investendo nella stampa 3D. La Bundeswehr, ad esempio, sta testando la stampa 3D a bordo della fregata “Sachsen”. Secondo l’articolo, lo studio pilota ha coinvolto parti di alloggiamento e supporti che spesso subiscono guasti durante le missioni e che sono stati prodotti come pezzi di ricambio a bordo della nave. La produzione è avvenuta in grandi volumi, in presenza di mare mosso e salsedine. Nel frattempo, un altro progetto è stato portato avanti in precedenza nel campo militare di Mazar-i-Sharif in Afghanistan. È stata messa in funzione una stampante containerizzata per la produzione di componenti in loco. È stato ottenuto un proof of concept con la stampante che funzionava bene in presenza di calore e polvere.

Nel frattempo, per i produttori di sistemi di difesa, il ricorso alla produzione additiva in attività come la prototipazione, produzione e utensileria fornisce un mezzo flessibile per aumentare la resa produttiva di piattaforme e armamenti. Si tratta di un aspetto di importanza strategica, alla luce della crescita degli investimenti nella difesa in tutto il mondo e dell’aumento dei nuovi ordini.

L’obsolescenza diventa obsoleta

In conclusione, l’obsolescenza rimane una sfida importante in diversi settori, tra cui quello aerospaziale, della difesa e del manifatturiero. Senza l’accesso ai pezzi di ricambio, le aziende e gli eserciti possono andare incontro a ritardi di produzione, costi crescenti e tempi di fermo degli apparecchi. In determinate circostanze, la produzione additiva è in grado di offrire una risposta flessibile e sostenibile a questa sfida. Questo approccio rende possibile la ricreazione rapida ed economica di componenti critici su richiesta. Infatti, con il pezzo di ricambio giusto realizzato in un materiale adatto, la produzione additiva offre il potenziale straordinario di rendere obsoleta l’obsolescenza.