Riceviamo e pubblichiamo con piacere questo articolo dell’ingegnere Stefano Vinto dedicato ai giunti e all’imballaggio nel beverage, eccellenza del made in Italy anche grazie ai giunti.

Packaging, ottime prestazioni per i macchinari made in Italy: in crescita in Italia e in Europa, con incrementi a doppia cifra nei mercati extraeuropei. All’interno della macrocategoria dei sistemi per l’imballaggio, anche lo scorso anno le macchine per il segmento del beverage hanno realizzato numeri importanti e rappresentano un fiore all’occhiello della manifattura tricolore. L’eccellenza della produzione industriale italiana del settore fa sì che i fornitori di componenti per il packaging come R+W possano muoversi in un ecosistema vivace e dalla domanda robusta che anche nell’ultimo biennio ha fatti segnare numeri importanti. 250 aziende di media dimensione e 350 piccole imprese; un fatturato che nel 2018 ha lambito quota 7,2 miliardi di euro crescendo di 6,8 punti percentuali e grazie a un export che incide per circa l’80% sul venduto complessivo. Sono questi – più 100 mila fra addetti diretti e indiretti – i numeri generati nel 2018 dalle tecnologie tricolori per l’imballaggio in generale, secondo quanto reso noto dalla sigla di settore Ucima.

I panorami di sbocco più importanti

Alimentari e bevande sono i panorami di sbocco più importanti con un’incidenza che al 2017 era calcolata attorno al 56%. Il cibo era in testa alla graduatoria e incamerava il 30,25% delle consegne complessive; il beverage lo tallonava con il 25,9%. I macchinari da imballo made in Italy hanno registrato nei primi otto mesi dell’anno scorso una crescita del 27,2% in Nord America e un sontuoso +35,4% negli Stati Uniti; più del doppio di quanto realizzato in Africa e Australia (+15,3) e oltre il triplo dell’Europa (+9,6). Nonostante che sul fronte asiatico sia stata rilevata qualche flessione, SACE SIMEST ha inserito a dicembre il comparto delle tecnologie italiane per l’imbottigliamento fra i più apprezzati in Cina e fra i driver dell’approdo della nostra industria a un fatturato da 13,5 miliardi contro i 6,3 del 2017. Stando alle stime più recenti, la domanda di machinery per le bevande ha rappresentato il 31,7% di quella riconducibile agli imballaggi nel loro complesso; a fronte del 41,4% che è attribuibile al food.

Lo stiro soffiaggio delle bottiglie in PET

Uno dei principali processi nel settore del packaging riguarda la produzione a due stadi delle bottiglie in Polietilene Tereftalato (PET), il materiale in assoluto più usato nel packaging per il settore beverage: si tratta dello stiro soffiaggio riscaldato (RSBM, Reheat Stretch Blow Molding).

Vi sono tre differenti metodi di produzione di una bottiglia in PET:

- Processo a singolo stadio;

- Processo a due stadi integrati;

- Processo a due stadi.

Il processo di produzione a due stadi presenta diversi vantaggi rispetto agli altri due. Il primo è che il processo di stampaggio ad iniezione e quello di soffiatura automatica sono completamente indipendenti l’uno dall’altro e possono, perciò, essere ottimizzati separatamente. Ciò implica che le preforme possono essere immagazzinate, spedite per lunghe distanze e usate quando richiesto. Inoltre, la globalizzazione dell’economia mondiale ha permesso la diffusione di questo processo, grazie alla disponibilità sempre più crescente di diverse tipologie di preforma.

Tipologie delle macchine di stiro soffiaggio RSBM.

Come accennato in precedenza, le macchine di stiro soffiaggio RSBM per la produzione delle bottiglie in Polietilene Tereftalato (PET) costituiscono il secondo dei due stadi costituenti il processo; il primo stadio è dato dallo stampaggio ad iniezione delle preforme. Il processo fondamentale di queste macchine è quindi quello di utilizzare le preforme ottenute per stampaggio ad iniezione, riscaldarle e stiro-soffiarle in uno stampo per soffiatura.

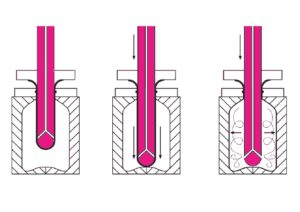

Il processo viene schematizzato nella Figura 1.

Le principali tipologie di macchine di stiro-soffiaggio RSBM sono le seguenti:

- Macchine semiautomatiche;

- Macchine a shuttle lineare;

- Macchine a moto lineare continuo;

- Macchine rotative.

- Macchine semiautomatiche

Gran parte di queste macchine sono di produzione asiatica. Di solito comprendono una sezione forno indipendente, posizionata vicino ad una pinza da soffiaggio. Un vantaggio delle macchine semiautomatiche è dato dal movimento continuo delle preforme nei forni. Ciò riduce le variazioni di temperatura tra le preforme stesse, il che costituisce un evidente svantaggio nelle macchine di soffiatura ad indicizzazione. Uno svantaggio tipico è dato dalla velocità del forno. In

particolare, nel caso in cui si utilizzano preforme spesse, è importante poter controllare la velocità del forno; il processo consente, infatti, un’esigua possibilità di intervento tra la rottura delle bottiglie (temperatura del forno troppo bassa) e la cristallizzazione delle preforme (temperatura del forno troppo alta). Risulta, quindi, fondamentale che l’operatore possa disporre di adeguate interfacce di controllo della temperatura. Nella Figura 2 viene mostrata una macchina di questo tipo.

- Macchine a shuttle lineare

In questa tipologia di macchine, gli stampi per soffiatura sono montati in un corpo unico, muovendosi con un cilindro in comune. Sono stati costruiti stampi con cavitazioni fino ad otto cavità, ma i modelli più comuni ne hanno da una a quattro. Queste macchine coprono così l’intervallo più basso di capacità delle applicazioni, essendo spesso competitive con il processo a singolo stadio.

Nella Figura 3 viene mostrata una macchina a shuttle lineare con stampo per soffiatura a sei cavità. Tutte le cavità per la soffiatura sono poste una accanto all’altra. Su alcune macchine entrambe le metà dello stampo si muovono con un cilindro in comune, mentre altre hanno cilindri individuali. Sebbene queste macchine forniscano una soluzione a basso costo per l’ingresso nel mercato dei recipienti in PET, esse presentano alcuni svantaggi rilevanti. Il primo e più grave è dato dalla modalità con cui le preforme passano attraverso il sistema forno. Inoltre, il calore emesso da una lampada ad infrarossi non è costante lungo la sua lunghezza. La conseguenza di entrambi gli svantaggi è che le preforme non vengono riscaldate uniformemente; differenze di temperature fino ad 8°C tra le preforme in una macchina a 4 cavità sono, purtroppo, ricorrenti. Ciò, a sua volta, determina delle differenze nella distribuzione delle pareti delle bottiglie (nello stampo). La maggior parte delle macchine, inoltre, predispone la distanza delle preforme con lo stesso passo delle cavità dello stampo per soffiatura. Ciò determina un impiego del forno economicamente svantaggioso. Molte macchine offrono appositi sistemi di controllo della capacità totale del forno (rispetto alla temperatura misurata della preforma), ma non rilevano tutte le variazioni della temperatura ambiente in un tipico ciclo termico giorno/notte, ad esempio. Un altro svantaggio di queste macchine è dato dal movimento rotatorio prima delle preforme (capovolte), poi delle bottiglie (dritte verso l’alto). I dispositivi di azionamento istallati, costituiti da tre cilindri (ciascuno per i movimenti su/giù, avanti/indietro, alimentazione/espulsione), possono costituire un grosso problema di manutenzione, che ha affetto molte aziende del settore. Il semplice design dei mandrini, impiegati in questa tipologia di macchine, li rende sì facili da riparare o da sostituire, ma non fornisce, però, la stessa sicurezza nel mantenere le preforme concentriche come i design più sofisticati, ricorrenti nelle altre tipologie di macchine.

- Macchine a moto lineare continuo

Per migliorare le prestazioni e la qualità del prodotto, riferite a capacità comprese tra quelle basse e quelle medie, le aziende produttrici delle macchine di stiro-soffiaggio hanno sviluppato una nuova tipologia di macchina, che prende in prestito alcuni concetti collaudati dalla linea rotativa delle macchine a soffiatura automatica. Durante la rotazione della ruota a stella, i mandrini si abbassano nell’apertura del collo della preforma e le sollevano tramite un meccanismo caricato a molla.

La spaziatura dei madrini è circa pari a 38 o 50mm, consentendo l’impiego di colli con anelli di trasferimento massimi pari, rispettivamente, a 36.5 e 48.5 mm di diametro. Esistono poi poche macchine che consentono di lavorare con preforme dal diametro del collo maggiore. Una spaziatura stretta delle preforme migliora l’efficienza del forno ed il movimento continuo garantisce un riscaldamento uniforme delle preforme stesse. Nella Figura 4 viene mostrata una macchina a moto lineare continuo. Mentre esse si spostano nell’area di stampaggio, il passo viene incrementato fino al passo delle cavità, tramite un dispositivo di variazione del passo che costituisce una tecnologia proprietaria per ciascun’azienda produttrice di macchine. Ciascuna cavità ha il suo proprio gruppo di valvole di soffiatura, consentendo una regolazione ottimale e riducendo i volumi d’aria in eccesso. Lo stesso dispositivo di trasferimento delle preforme preleva anche le bottiglie soffiate e le posiziona su un nastro trasportatore rettilineo o ad aria.

Nella Figura 5 viene mostrato il processo di stiro-soffiaggio in questo tipo di macchina.

Un ulteriore vantaggio delle macchine a moto lineare continuo è dato dal fatto che esse forniscono una qualità pressoché identica alle macchine rotative per capacità fino a 1800 bottiglie/cavità orarie, a fronte di un impegno di capitali ridotto. Le macchine rotative sono più care a causa dei costosi sistemi di distribuzione delle preforme, posizionati nel centro della ruota di soffiatura.

- Macchine rotative

Questa tipologia di macchine è la più diffusa nel settore dello stiro-soffiaggio per il settore beverage.

Nella Figura 6 viene mostrata una macchina di questo tipo. Il settore beverage consuma fino all’80% di tutto il PET trasformato in bottiglie. Gli utili risultanti hanno permesso ai produttori di macchine di investire ingenti capitali nelle attività di ricerca e sviluppo. Ciò a sua volta ha determinato un’innovazione di massa che ha potenziato le capacità delle macchine stesse.

Le sezioni forno delle macchine rotative sono molto simili a quelle delle altre tipologie di macchine; ciascun produttore propone un suo design proprietario, al fine di riscaldare le forme con efficacia ed evitare aumenti di temperatura non dovuti nei colli delle preforme ed alle connessioni delle lampade ad infrarosso. La differenza principale rispetto alle altre macchine è nel design della chiusura del gruppo di soffiatura. In una macchina rotativa, ciascuna preforma si sposta verso la sua propria chiusura di soffiatura, a sua volta disposta su una ruota di soffiatura. Tutte le funzionalità fornite a queste chiusure arrivano attraverso il centro della ruota di soffiatura per mezzo di distributori rotativi. Un gruppo riduttore di notevoli dimensioni si trova al di sotto della ruota e viene azionato da un motore a velocità variabile.

Nella Figura 7 viene mostrato il processo di stiro-soffiaggio per la macchina mostrata in precedenza. Il tempo che intercorre tra la fine della sezione forno e l’inizio della soffiatura è identico per ciascuna preforma. Questa caratteristica consente, alle macchine rotative, di fornire una qualità eccellente in maniera costante. Una particolare attenzione viene riposta nell’ingegnerizzazione dei mandrini che accolgono le preforme dalla sezione di alimentazione. Una volta poste in rotazione con i mandrini, le preforme vengono esposte a radiazione infrarossa.

Nella Figura 8 vengono mostrati mandrini con sistema di blocco preforma a doppia corona di sfere. Nella sezione di inversione del moto, così come tra l’ultimo forno nella linea e la ruota di soffiatura, le preforme vengono sottoposte all’equilibramento, ovvero al bilanciamento delle differenze di temperatura all’interno delle pareti della preforma. Come mostrato nelle immagini precedenti, alla fine del percorso dei forni, le preforme entrano in una ruota a stella o altro dispositivo di trasferimento e vengono spostate una per una sulla prima posizione disponibile della ruota di soffiatura.

Nella Figura 9 viene mostrato un particolare

dell’assieme ruota a stella – stampo di stiro-soffiatura, con i meccanismi a camme. Le bottiglie soffiate lasciano gli stampi tramite pinze o ruote a stella che le posizionano su nastri trasportatori. Il design di queste pinze può variare da macchina a macchina, specie se confrontato con quello delle pinze delle macchine lineari. Le pinze trasferiscono le preforme dai forni agli stampi per soffiatura e le bottiglie dagli stampi alle unità di scarico.

Invece di avere dei cilindri per l’apertura e la chiusura, le pinze vengono in realtà soltanto spinte e tirate via rispettivamente dentro e fuori le preforme, che sono ferme nelle tasche della ruota a stella o negli stampi per soffiatura (nel caso delle bottiglie finite). Quest’accorgimento consente di risparmiare sul tempo e sulla manutenzione, richiedendo la presenza dell’anello di sostegno nel design del collo della preforma, come mostrato nella Figura 10.

Per facilitare l’interazione tra la ruota a stella e le pinze, ci deve essere spazio sufficiente affinché la pinza afferri la preforma al di sopra dell’anello di trasferimento. La preforma viene tenuta dalla ruota a stella proprio tramite l’anello stesso. La preforma avrà così una sezione rettilinea al di sotto dell’apice delle filettature (per la pinza) ed un’altra al di sotto dell’anello di trasferimento (per la ruota a stella).

Cosa succede nel caso di scorretta chiusura dello stampo, per effetto di una preforma malformata? Nel caso di una macchina rotativa con una capacità di 2000 b/c ora, ciò determinerebbe un serio danneggiamento di tutta la catena cinematica, qualora non fossero predisposte le opportune protezioni. Tali protezioni vengono realizzate montando un limitatore di coppia su ciascuna delle pulegge motrici, calettate sui componenti rotanti della macchina. Quando la coppia motrice sul limitatore supera un valore fissato, il limitatore stesso va a staccare la puleggia m

otrice dalla parte rotante, consentendo la rotazione libera. Sarà quindi compito dell’operatore riarmare il limitatore (secondo le prescrizioni del fornitore dello stesso) e ruotare, poi, opportunamente la parte rotante per ripristinare la sincronizzazione. Nella Figura 11 viene mostrato un tipico limitatore di coppia, di largo impiego nell’ambito in questione.

Il ruolo del fornitore di componenti

Un’attività complessa come la progettazione delle macchine di stiro-soffiaggio, può trovare un valido supporto nei fornitori di componenti. È il caso di R+W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista. In tutti i settori in cui la progettazione delle macchine di stiro-soffiaggio presenti sia criticità progettuali che esigenze di personalizzazione, R+W fornisce una gamma completa di soluzioni per tutte le esigenze di trasmissione quali i giunti a soffietto metallico della serie BK, i giunti a elastomero della serie EK, i limitatori di coppia della serie SK e i giunti con allunga della serie ZA/EZ.

I giunti BK a soffietto metallico, precisi e senza gioco, sono molto apprezzati per il basso momento di inerzia, la totale assenza di necessità di manutenzione, la durata praticamente infinita e soprattutto la totale affidabilità. I giunti a elastomero della serie EK combinano elevata flessibilità e buona resistenza. Smorzano vibrazioni e impatti compensando i disallineamenti degli alberi. I giunti a elastomero EK combinano elevata flessibilità e buona resistenza. Smorzano vibrazioni e impatti compensando i disallineamenti degli alberi. Molti elementi condizionano la progettazione dei giunti a elastomero: da fattori quali il carico, l’avviamento e la temperatura dipende la durata dell’inserto. L’elemento elastomerico è disponibile in diverse durezze shore, per trovare sempre un compromesso adatto fa le proprietà di smorzamento, la rigidità torsionale e la correzione dei disallineamenti per la maggior parte delle applicazioni I limitatori di coppia SK sono in grado di svincolare la parte motrice dalla parte condotta nel caso di un sovraccarico. E questo allo scopo di tutelare non solamente i componenti coinvolti nella trasmissione del moto, ma anche il prodotto finale e naturalmente il suo packaging. In modo da evitare il suo danneggiamento durante la produzione e limitare la percentuale di prodotto che risulta non conforme alla vendita per la difettosità della confezione. I giunti con allunga della serie ZA-EZ sono ideali per collegamenti con grandi distanze assiali, eventualità spesso presente nelle macchine da imballaggio. Sono facili da montare e smontare senza che occorra muovere o allineare gli elementi da collegare. R+W ha in assortimento giunti con allunghe fino a 6 m, che non necessitano di supporto intermedio. Disponibili in versioni speciali per quanto riguarda materiali, tolleranze, dimensioni e prestazioni, i giunti con allunga R+W se ben dimensionati e montati correttamente non hanno alcuna necessità di manutenzione e una durata praticamente infinita.

R+W Italia si propone sul mercato come partner ideale per la fornitura di giunti, alberi di trasmissione e limitatori di coppia standard e “speciali”, sviluppati su specifica richiesta del cliente con l’obiettivo di offrire il giunto corretto per ogni singola applicazione: l’ampia gamma di prodotti comprende soluzioni per tutte le esigenze. Inoltre R+W offre al cliente un servizio completo che parte dalla fase progettuale, passa dalla fase commerciale e arriva fino alla logistica.

Per una consulenza personalizzata, contattate R+W telefonicamente (02 2626 4163), via mail (info@rw-italia.it), tramite webchat disponibile sul sito www.rw-giunti.it o tramite i canali social dell’azienda: potrete contare su #progettiSicuri con R+W!