In occasione di Technology Hub, svoltasi presso Mi-Co dal 20 al 22 aprile, Dassault Systèmes ha presentato, in collaborazione con la propria rete di partner, il progetto e la realizzazione di Poppy Humanoid, dando l’occasione ai visitatori del salone di compiere un affascinante viaggio tra progettazione meccatronica, IoT, simulazione in realtà virtuale, Reverse Engineering e Additive Manufacturing con la stampa 3D. Poppy Humanoid è stato progettato utilizzando le tecnologie della Piattaforma 3DEXPERIENCE, con parti realizzate in stampa 3D. Misura 84 cm, ha un peso di 3,5 kg e impiega 25 attuatori intelligenti. Il robot, completamente open source, è progettato a fini di studio e ricerca nell’ambito della locomozione umana su due arti, ma è anche pensato per performance artistiche e a fini educativi. Ma soprattutto, come ha spiegato il team Dassault Systèmes, Poppy è un mezzo eloquente per mostrare alle PMI l’impatto di un’Esperienza 3D nell’epoca dell’Industria 4.0 e i molteplici elementi e applicazioni di tale rivoluzione nell’ambito dei processi industriali. Poppy è stato infatti realizzato con un processo digitale continuo sfruttando i dati condivisi in tempo reale da tutti gli operatori del progetto e della produzione, attraverso il linguaggio facilitante del 3D.

Un esempio perfetto per i processi di sviluppo e produzione

“La realizzazione di un robot rappresenta l’esempio perfetto per dimostrare come l’utilizzo della piattaforma 3DEXPERIENCE supporti i processi di sviluppo prodotto e di produzione, ottimizzandoli anche attraverso le informazioni che arrivano direttamente dal prodotto, attraverso l’IoT,” ha spiegato Mauro Faccin, Direttore, VS Business Development Executive, Academia and Education per l’area EuroMed. “Sfruttando le potenzialità delle applicazioni della piattaforma 3DEXPERIENCE, data la disponibilità dei dati 3D e non, organizzati in un prototipo virtuale, si potrà utilizzare la simulazione per visualizzare e analizzare i movimenti di Poppy, il comportamento e l’interazione dei diversi sistemi meccanici, elettrici ed elettronici, e validarli, oltre a convalidare il software sviluppato, ottimizzare gli input per la stampa 3D, verificare la bontà dei processi di produzione additiva, studiare le strutture dei materiali e, infine, monitorare, raccogliere e gestire i dati durante l’utilizzo del robot!” ha concluso Faccin prima di passare alla fase dimostrativa.

Un’unica fonte di dati condivisi per l’Industria 4.0

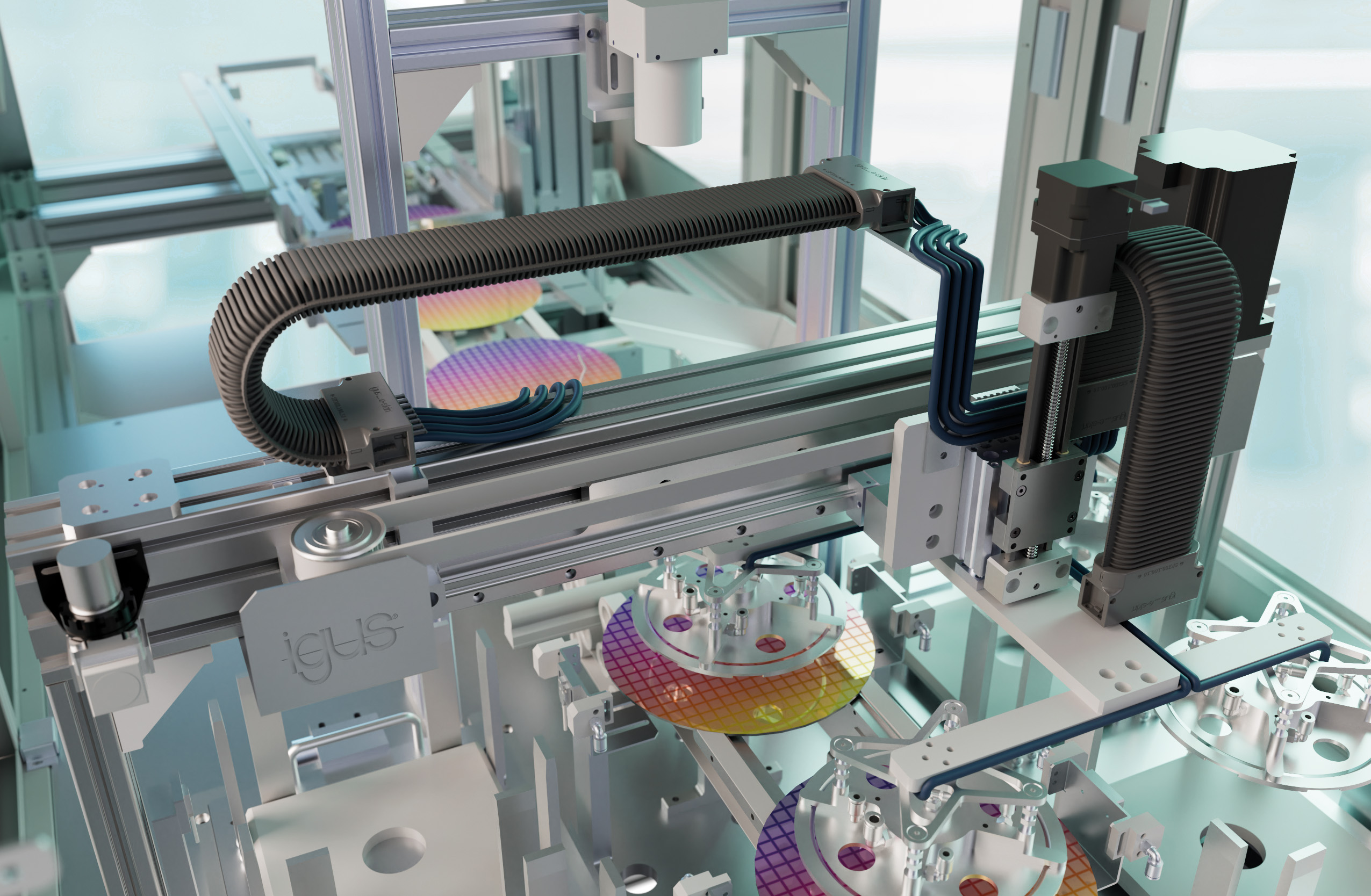

L’Industria 4.0 è una vera e propria rivoluzione epocale, per via della velocità di innovazione tecnologica e di processo globale che porta con sé. Si tratta di sviluppo e produzione con modalità “social” e flessibili; di prodotti, industriali e consumer, altamente personalizzati; di interazione continua tra produttori e consumatori che comunicano attraverso macchine, prodotti e servizi grazie all’IoT. La condizione essenziale, però, è quella di realizzare la “continuità digitale” tra tutti i processi che presiedono alle attività dell’azienda, dalle fasi di ideazione e progettazione dei prodotti fino alla distribuzione e manutenzione, anche predittiva, basata su un’unica fonte di dati condivisi.

Revisione dei processi per la continuità digitale

Questa revisione dei processi nell’ottica della continuità digitale può spaventare le PMI. Proprio in risposta a questi timori, Dassault Systèmes ha sviluppato 3DEXPERIENCE Platform, una piattaforma scalabile che permette di raggiungere l’obiettivo per gradi, sfruttando le potenzialità del Cloud, senza richiedere lo stravolgimento di tutti i processi. Attraverso le parole di Guido Porro, amministratore delegato Italia ed EuroMed, Dassault Systèmes ha lanciato un messaggio chiaro e forte alle aziende italiane, specialmente alle piccole e medie imprese: “Le nostre PMI possono sentire di trovarsi di fronte a un bivio, a dover decidere o meno se fare investimenti consistenti in nuove tecnologie. Ma proprio queste realtà, che costituiscono la spina dorsale della nostra economia, devono modernizzarsi e dotarsi di tecnologie all’avanguardia, in ottica Industry 4.0, per conquistare o mantenere la competitività a livello internazionale. Per le aziende il momento è ora, grazie alle misure del piano Industria 4.0 del Governo Italiano che supportano il rilancio degli investimenti in Italia. E noi siamo qui per questo,” ha continuato Porro. “Laddove la velocità di trasformazione della tecnologia è più elevata della capacità di comprenderla e applicarla efficacemente, Dassault Systèmes porta le competenze, la cultura dell’innovazione e la formazione che sono loro indispensabili per applicare la tecnologia Industry 4.0. Lo facciamo ogni giorno con più di 200.000 aziende nel mondo di ogni tipo e dimensione e lo facciamo anche qui, nella nostra Italia”.