Al fine di incrementare velocità ed efficienza di stampanti basate su tecnologia SLM (Selective Laser Melting/ fusione laser selettiva), l’istituto tedesco Fraunhofer, in collaborazione con Concept Laser, sta lavorando a una macchina in grado di semplificare la scala della produttività diminuendo i costi. Se finora l’approccio classico era quello di migliorare le prestazione tramite l’utilizzo di laser più potenti e sistemi ottici più sofisticati, il team tedesco ha preferito rivoluzionare i principi del sistema sviluppando una testina di stampa con diversi laser a diodi controllabili singolarmente e con movimenti su assi lineari. Così facendo l’area di stampa può essere aumentata estendendo il sistema di assi senza modificare la parte ottica.

Al fine di incrementare velocità ed efficienza di stampanti basate su tecnologia SLM (Selective Laser Melting/ fusione laser selettiva), l’istituto tedesco Fraunhofer, in collaborazione con Concept Laser, sta lavorando a una macchina in grado di semplificare la scala della produttività diminuendo i costi. Se finora l’approccio classico era quello di migliorare le prestazione tramite l’utilizzo di laser più potenti e sistemi ottici più sofisticati, il team tedesco ha preferito rivoluzionare i principi del sistema sviluppando una testina di stampa con diversi laser a diodi controllabili singolarmente e con movimenti su assi lineari. Così facendo l’area di stampa può essere aumentata estendendo il sistema di assi senza modificare la parte ottica.

Condividi

Articoli correlati

Manufacturing News, la sedicesima edizione del Tg è online!

La Redazione Manufacturing di Tecniche Nuove Spa presenta la sedicesima edizione di Manufacturing News, il TG Online che aggiorna gli operatori su novità e anticipazioni del settore manufacturing. In questa prima puntata del TG Manufacturing News, che inaugura il nuovo anno,

White Paper | Capire e mitigare la cavitazione nella progettazione delle macchine a fluido

E’ possibile prevedere l’insorgere di bolle di cavitazione nelle macchine a fluido e correggere il progetto evitando le cadute di prestazione che ne conseguono? Sì, è possibile. Lo spieghiamo in questo White Paper tecnico, oggi scaricabile gratuitamente. Le macchine a

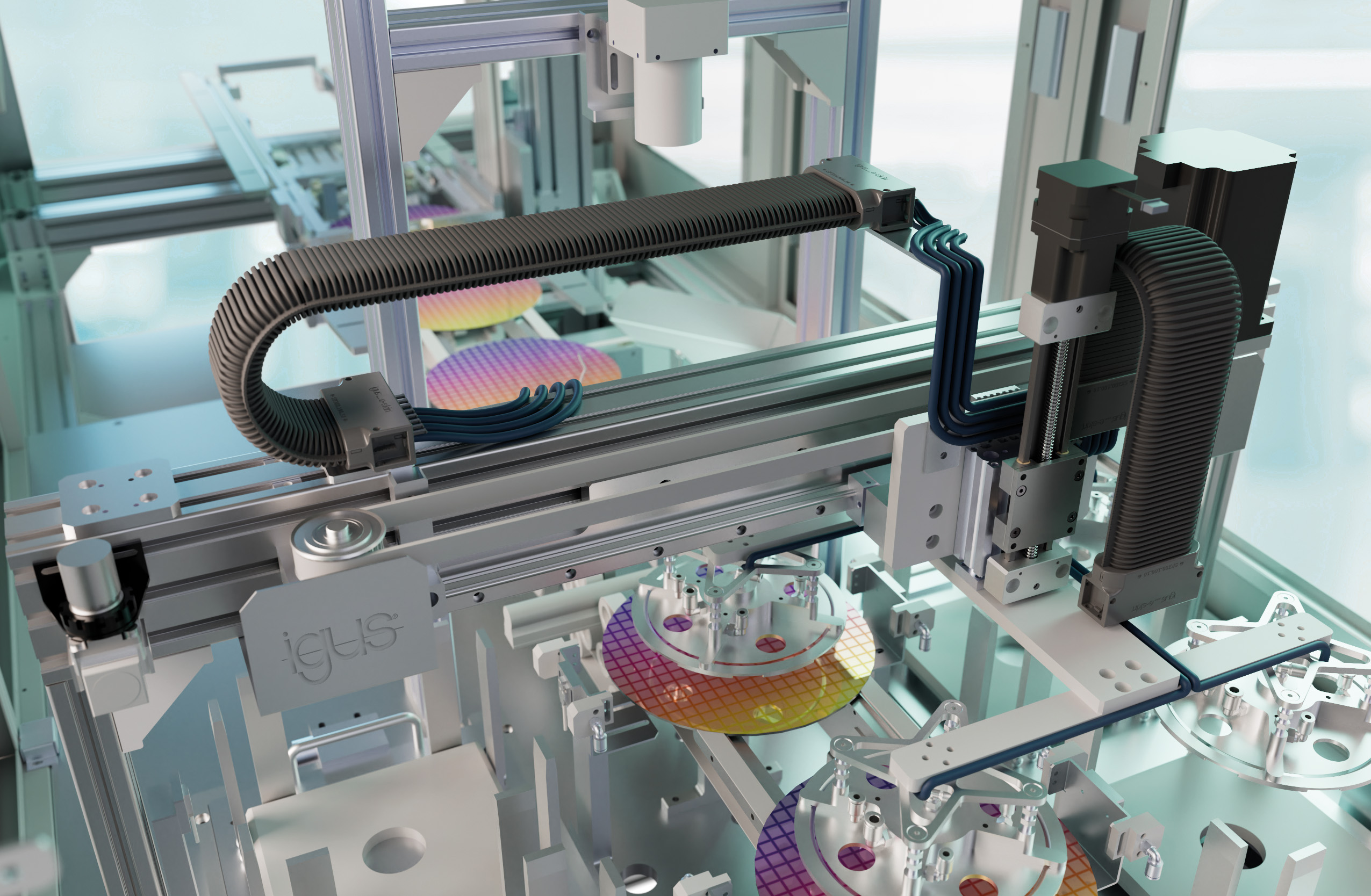

contenuto sponsorizzatoigus presenta la nuova catena portacavi e-skin soft ESD per applicazioni in cleanroom

Il mercato delle auto elettriche è in continua espansione e, con esso, cresce di pari passo la richiesta di batterie agli ioni di litio. Parallelamente, anche l’utilizzo sempre più diffuso dell’Intelligenza Artificiale sta determinando un incremento esponenziale della domanda di

L’Additive Manufacturing contro l’erosione nella pressofusione di alluminio

L’Additive Manufacturing (AM) metallico è stato accolto per la sua capacità di realizzare canali di raffreddamento ottimizzati. Tuttavia, la nuova frontiera non è (solo) raffreddare meglio, ma resistere di più. Si tratta di utilizzare la stampa 3D per creare inserti