Nella fabbricazione additiva i costi di produzione sono soltanto la punta dell’iceberg: ci sono altri fattori importanti, nascosti e più difficili da valutare, che concorrono al TCO. Un contributo di Henrike Wonneberger, COO e co-fondatore di Replique, parte del venture builder di BASF.

Quando si pensa ai costi di un componente, molti ingegneri e acquirenti hanno tendenza a prendere in considerazione solo un fattore: i costi di produzione. In questo modo, le nuove tecnologie come la stampa 3D e la fabbricazione additiva sono spesso ritenute molto costose. Tuttavia, i costi di produzione rappresentano solo la punta dell’iceberg.

Esistono altri fattori importanti, nascosti e più difficili da valutare. Tra questi ci sono parametri come la qualità, l’affidabilità e la flessibilità. Per comprendere l’autentico costo di un componente è necessario scoprire la parte invisibile ed esaminare il costo totale di gestione (TCO). Il TCO descrive tutti i costi diretti e indiretti nell’intera vita utile del componente: progettazione, acquisto, spedizione, produzione, logistica, scorte, resa… e l’elenco potrebbe continuare.

Sicuramente diventa più complicato definirlo, ma in questo modo il TCO è il parametro più accurato per il confronto di determinate tecnologie di produzione, come lo stampaggio a iniezione e la stampa 3D.

Il “disastro” della progettazione

La Regola del 10 recita che per ogni fase di assemblaggio in cui un difetto di progettazione non è rilevato, il costo per cercarlo e risolverlo aumenta di dieci volte. Diventa perciò fondamentale realizzare bene la progettazione sin dalla primissima fase. Se nello stampaggio a iniezione si ha un errore nella progettazione, lo stampo realizzato dovrà essere sostituito, i componenti già prodotti e stoccati dovranno essere scartati e il processo di produzione dovrà ricominciare da zero. Di sicuro non è questo il processo più efficiente e sostenibile.

La stampa 3D è considerata una rivoluzione per la progettazione e la prototipia. Permette infatti di effettuare rapidamente le modifiche di progettazione, e senza dover sostenere i costi della creazione di nuovi strumenti. In più, è utilizzabile on-demand, e può produrre quindi solo il numero esatto di componenti necessari, riducendo sensibilmente l’impatto economico di un errore di progettazione nelle varie fasi.

Le problematiche della fabbricazione additiva

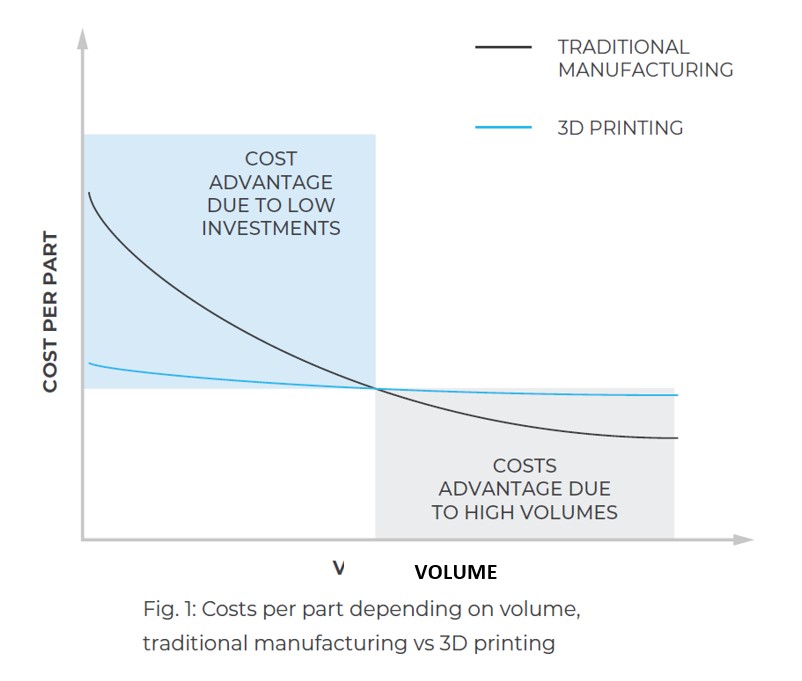

Per definire i costi di produzione è necessario esaminare le spese fisse e variabili. Le spese fisse descrivono i costi di investimento, per esempio per strumenti di lavorazione e stampi. Le spese variabili riguardano il singolo componente, per esempio costi energetici e retribuzioni. Nel complesso, i costi di produzione cambiano significativamente in funzione del volume di produzione.

La figura sopra mostra un confronto schematico dei costi unitari tra lo stampaggio a iniezione e la stampa 3D in funzione del volume di produzione, ed evidenzia un fatto risaputo: più è basso il volume, più è competitiva la stampa 3D.

Lo stampaggio a iniezione richiede un investimento iniziale relativamente alto per macchinari e strumenti di lavorazione. Una volta ammortizzato questo investimento, la fabbricazione tradizionale diventa in genere più competitiva, poiché il costo unitario continua a diminuire con l’aumentare dei volumi prodotti. La stampa 3D, dal canto suo, richiede solo un file 3D. Ne conseguono costi unitari inferiori per i volumi di produzione ridotti.

Le insidie della supply chain

I costi relativi alla supply chain rientrano nella struttura dei costi più nascosti. Con la produzione centralizzata, gli OEM devono inviare il componente nel luogo dove serve, e a volte potrebbe essere necessaria una consegna celere, ma devono anche gestire possibili interruzioni nei canali di fornitura (un’eventualità che i recenti eventi mondiali hanno dimostrato essere assolutamente possibile).

In più, il carico deve superare i controlli doganali, che possono essere piuttosto lunghi. In alternativa, gli OEM possono adottare una strategia di produzione decentrata con diversi impianti produttivi più piccoli ubicati in varie regioni. Questa strategia richiede però altri investimenti in macchinari e manodopera. Per essere redditizia, la produzione deve raggiungere ordinativi minimi e quindi è necessario lo stoccaggio. Col tempo, i componenti possono diventare obsoleti e dover essere rottamati. Considerato che i costi delle scorte vanno in genere dal 12% al 34% dei costi totali (Lambert, D.M.; Stock, J.R. Strategic Logistics Management; Irwin: Homewood, IL, USA, 1993; Volume 69), le potenzialità di risparmio appaiono evidenti.

La fabbricazione additiva, unita alle scorte digitali e alla produzione decentrata, può risolvere diverse sfide della supply chain. Le scorte digitali eliminano i costi e i rischi dello stoccaggio. I componenti sono disponibili ogni qualvolta sono necessari e possono essere prodotti on-demand. Con una rete di produzione decentrata, i componenti possono essere stampati nel luogo in cui sono necessari. Così facendo, la stampa 3D può non solo garantire notevoli risparmi ma anche attenuare i rischi della supply chain.

Costi consequenziali della fabbricazione additiva

C’è un ulteriore aspetto che, benché non rientri perfettamente nello schema di confronto tra spese fisse e variabili, ha comunque un enorme impatto sulla redditività del processo: i costi consequenziali. Sono definiti come spese non previste nel budget e possono incidere negativamente sul calcolo del punto di pareggio. Nello specifico, i costi consequenziali si verificano spesso a seguito di un’avaria o di altri errori, e dipendono moltissimo dai tempi di consegna. Un minuto di inattività nel settore automobilistico, per esempio, può avere un costo anche di 22.000-50.000 dollari, secondo Thomas.

Nelle situazioni in cui il tempo è un fattore critico, la stampa 3D può svolgere un importante ruolo aggiuntivo nell’attenuare il rischio di ritardi nella consegna (dovuti all’interruzione della supply chain), poiché il componente può essere facilmente prodotto in ogni azienda di stampa locale nelle vicinanze del cliente. Persino per elevati volumi di produzione, in cui i metodi tradizionali sono in genere più convenienti, l’adozione della stampa 3D come tecnica di fabbricazione supplementare può essere economicamente interessante, fornendo all’OEM la capacità di reagire tempestivamente in caso di emergenza. Per trarre vantaggio da questa strategia, naturalmente, l’OEM ha bisogno del giusto partner con una rete di fornitori affidabili e che garantiscono una qualità di livello industriale.

Riduzione del TCO con l’aiuto delle piattaforme di stampa 3D

Fortunatamente, ora ci sono aziende che possono svolgere l’intero processo per conto degli OEM. La mia azienda, Replique, offre per esempio agli OEM una soluzione completa per tutte le fasi: progettazione, idoneità, stoccaggio digitale e produzione decentrata on-demand. Vale sicuramente la pena, per gli OEM, esaminare le opzioni disponibili per ridurre sensibilmente i costi grazie alla stampa 3D. Dopo tutto, chi non preferirebbe lasciare ad altri la complessità della produzione e movimentazione dei componenti e, al tempo stesso, variabilizzare e ridurre il TCO?

Replique, parte del venture builder di BASF, offre una piattaforma di stampa 3D industriale che permette agli OEM di fornire ai clienti componenti on-demand, in qualsiasi momento e luogo, grazie a una rete di stampa 3D globale, decentrata e sicura.