Il Gruppo Rollon, specialista in sistemi e soluzioni per la movimentazione lineare per svariati settori, cresce in qualità e modelli nel comparto attuatori, grazie all’acquisizione della torinese Tecno Center e dei suoi prodotti all’avanguardia, più complessi e complementari alla linea Rollon, per l’industria del bianco, dell’automotive e delle macchine utensili. Il risultato è un’offerta di attuatori tra le più competitive nel mondo. Per questo Rollon ha pensato ad un vademecum per guidare i clienti nella scelta dell’attuatore giusto, prendendo come campo di applicazione esemplificativo l’industria del packaging. Si tratta in tutto di 9 consigli, che tengono conto delle principali variabili, per garantire performance e costi adeguati.

Il Gruppo Rollon, specialista in sistemi e soluzioni per la movimentazione lineare per svariati settori, cresce in qualità e modelli nel comparto attuatori, grazie all’acquisizione della torinese Tecno Center e dei suoi prodotti all’avanguardia, più complessi e complementari alla linea Rollon, per l’industria del bianco, dell’automotive e delle macchine utensili. Il risultato è un’offerta di attuatori tra le più competitive nel mondo. Per questo Rollon ha pensato ad un vademecum per guidare i clienti nella scelta dell’attuatore giusto, prendendo come campo di applicazione esemplificativo l’industria del packaging. Si tratta in tutto di 9 consigli, che tengono conto delle principali variabili, per garantire performance e costi adeguati.

- Precisione e accuratezza. Occorre, anzitutto, valutare il livello di precisione, accuratezza e ripetibilità richiesto dall’applicazione. Nelle applicazioni di confezionamento di fine linea si richiede solitamente una ripetibilità di posizionamento massima di ±0,05 mm. Tale precisione è considerata in questo ambito un’ottima performance ed è realizzabile con attuatori a cinghia o a cremagliera, garantendo un movimento ripetibile, affidabile e sufficientemente preciso. Per un grado di precisione di posizionamento ancora superiore è possibile ricorrere a un encoder lineare.

- Capacità di carico. La capacità di carico di un attuatore è strettamente connessa alla struttura dei profili utilizzati. Molti attuatori sembrano simili, ma solo alcuni sono progettati in modo tale da gestire carichi elevati a velocità sostenute. Per questo nelle linee di packaging più gravose, nella scelta dell’attuatore giusto è bene valutare parametri come la capacità di spinta e di carico dinamico e il momento flettente.

- Spazio e lunghezza della corsa. C’è differenza fra l’utilizzo di un sistema a 3 assi posizionato nel fine linea con una propria struttura aerea e l’utilizzo di singole unità integrate nella macchina. La differenza sta nell’ingombro, che nel secondo caso può richiedere soluzioni studiate ad hoc.

Anche la lunghezza della corsa deve orientare la scelta: ad esempio, per corse superiore agli 8 m, l’azionamento a pignone e cremagliera diventa indispensabile, perché in grado di evitare eventuali imprecisioni derivanti dall’elasticità della cinghia dentata.

- Cicli di lavoro. Dovendo fronteggiare cicli di lavoro intensi e stressanti e prestazioni costanti, la manutenzione e lubrificazione vanno gestite con regolarità e in base a una programmazione specifica.

- Ambiente operativo. In presenza di ambienti di lavoro dove la sporcizia può incidere negativamente sulla qualità del movimento è buona norma ricorrere a unità lineari pressurizzate, in grado di funzionare correttamente e garantire le proprie prestazioni anche negli ambienti maggiormente gravosi.

- Orientamento spaziale. Serve conoscere in via preliminare l’orientamento dell’attuatore nello spazio e quello dei carichi e delle forze, sia che si tratti di sistemi multi-asse che di singole unità. Vanno anche considerate le opzioni di montaggio, in verticale o orizzontale, oltre alle connessioni tra gli attuatori nelle configurazioni multi-asse. Risulta quanto mai importante una fornitura che preveda l’utilizzo di staffe e piastre per garantire collegamenti rigidi tra gli attuatori. Collegamenti irregolari infatti potrebbero comportare problemi come disallineamento, vibrazioni, ridotta precisione etc.

- Velocità e accelerazione. Per ottenere prestazioni come la resistenza a carichi elevati a velocità di 5 m/s e accelerazioni fino a 50 m/s2 è bene utilizzare un accoppiamento diretto e rigido tra puleggia e motoriduttore. Anche l’utilizzo di guide a ricircolo di sfere con gabbia, in grado di ridurre l’attrito tra corpi volventi all’interno del pattino, contribuisce al raggiungimento di standard elevati.

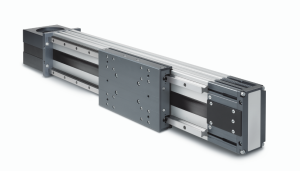

- Caratteristiche strutturali dell’attuatore. La maggior parte degli attuatori, per risultare robusti ma di peso contenuto, sono in alluminio estruso e anodizzato. La struttura del profilo è un aspetto fondamentale: un maggiore spessore e una corretta geometria permettono di ottenere rigidezze ed inerzie superiori. Fondamentale è anche il sistema di scorrimento: le guide a ricircolo di sfere precaricate migliorano l’accuratezza, la ripetibilità e la rigidità del sistema. Le guide a rotelle in acciaio, con eventuale rivestimento in plastica, sono invece un’ottima soluzione per la gestione di disallineamenti e per l’utilizzo in ambienti sporchi.

- Abbinamento riduttore e motore. La scelta del riduttore, sia nei sistemi a cinghia che in quelli a cremagliera, ha un ruolo importante nel mantenere la precisione del sistema e per migliorare il rapporto inerziale tra motore e massa da movimentare. Per questo la scelta di un asse lineare con il riduttore già montato e il corretto dimensionamento del motore può essere vincente, oltre che più comoda.