I piloti professionisti di motoslitte che partecipano a competizioni come gli XGames hanno imparato ad affidarsi ai mezzi Polaris per la loro estrema affidabilità in eventi estremi come gare di velocità, salti in lungo e manifestazioni di freestyle che prevedono salti mortali ed acrobazie. Gli ingegneri le hanno progettate per sopportare gli elevatissimi carichi dinamici dovuti ai salti e alle manovre di guida oltre alle elevatissime temperature che si generano con il motore sempre a pieno regime.

Per assicurarsi che le motoslitte resistano alle estreme variazioni di temperature, agli atterraggi, alle vibrazioni e ai continui urti fornendo sempre ottime prestazioni gli ingegneri Polaris si affidano agli adesivi anaerobici LOCTITE, principalmente frenafiletti e bloccanti.

I frenafiletti sono utilizzati su tutte le parti filettate della motoslitta per impedire l’allentamento dovuto alle vibrazioni. Nei punti critici come i supporti motore, un allentamento potrebbe portare alla separazione del motore dal telaio con conseguenze disastrose.

Nella motoslitta ci sono anche molti accoppiamenti alla pressa che tengono unite parti cilindriche come alberi, ingranaggi, boccole, cuscinetti e le loro sedi. L’accoppiamento alla pressa funziona grazie all’attrito che si genera tra le parti quando vengono forzate una dentro l’altra e hanno lo scopo di impedire che le coppie applicate possano far slittare le parti tra di loro. Per massimizzare la resistenza di questo tipo di giunzione le tolleranze devono essere estremamente precise e il diametro del maschio dev’essere impercettibilmente più grande della femmina. Per ottenere il livello di precisione richiesto ed avere prestazioni affidabili e costanti il costo e il tempo di produzione sono estremamente alti.

I bloccanti anaerobici vengono in aiuto agli ingegneri perché consentono di ottenere accoppiamenti alla pressa più robusti, leggeri e affidabili con precisioni dimensionali inferiori e riducendo il grado di interferenza e quindi gli stress sulle parti. Consentono di unire materiali solitamente incompatibili a causa degli elevati stress richiesti con il metodo tradizionale, come sinterizzati a base di alluminio o altri metalli che potrebbero fratturarsi.

Henkel ha condotto un’indagine in collaborazione con Design World per sapere quanto gli ingegneri conoscessero e si fidassero dei bloccanti per accoppiamenti coassiali. Il 42% dei 400 progettisti intervistati usa i bloccanti e seleziona il tipo di adesivo in base alle esperienze pregresse. Tutti concordano che l’aggiunta dell’adesivo a un assemblaggio alla pressa ne aumenta molto le prestazioni e l’affidabilità. Il 20% riconosce che gli adesivi possono aiutare a ridurre il costo totale di produzione. Il 60% conferma che ridurre le tolleranze e l’interferenza riduce i costi. La maggioranza degli intervistati ha avuto problemi di corrosione da sfregamento e ha risolto il problema con un bloccante.

Questa indagine ha anche evidenziato che il 58% dei progettisti non usa i bloccanti e ignora i vantaggi che questa tecnologia può portare. Sarebbe auspicabile che queste persone partecipino a un corso di formazione al riguardo.

Nozioni sui bloccanti per accoppiamenti cilindrici

I bloccanti anaerobici sono adesivi strutturali liquidi che polimerizzano quando sono racchiusi tra parti metalliche combacianti. Grazie al contatto con ioni metallici e all’assenza di aria avviene una reazione che li trasforma in un film plastico che riempie le rugosità superficiali e incolla le parti.

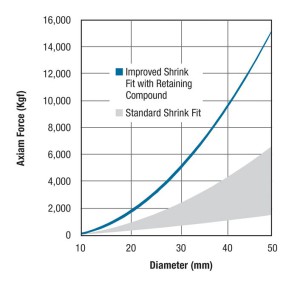

I bloccanti sono stati formulati per unire giunti cilindrici metallici montati liberi o con interferenza (figura 1). L’apporto dell’adesivo aumenta notevolmente la resistenza della sola interferenza. Quindi il bloccante consente di ottenere maggiori prestazioni da un giunto già disponibile o consente di progettarne uno nuovo con le stesse prestazioni, ma più piccolo, leggero ed economico. Inoltre, funge da barriera tra il maschio e la femmina eliminando la corrosione da sfregamento e la corrosione galvanica.

Riassumendo, i vantaggi dei bloccanti negli accoppiamenti alla pressa sono:

Aumento della coppia trasmissibile e dell’affidabilità grazie all’aggiunta del contributo dell’adesivo alla sola interferenza

Possibilità di progettare nuovi componenti con le medesime prestazioni, ma più piccoli, leggeri, con minore interferenza e in definitiva più economici

Accoppiamenti liberi incollati richiedono tolleranze meno precise e sono affidabili in termini di prestazioni quanto accoppiamenti alla pressa.

L’accoppiamento per interferenza si affida all’attrito che si genera nel contatto delle creste generate dalle rugosità superficiali. Quest’area non supera il 15% dell’intera superficie a disposizione. Il bloccante liquido penetra tra le creste della superficie e riempie tutti gli spazi generati dalle rugosità superficiali arrivando al 100% di contatto e incolla le parti per aumentare la coppia trasmissibile.

I componenti che devono essere incollati non richiedono una finitura superficiale accurata (figura 3) e permettono di ridurre l’interferenza riducendo gli stress e consentendo l’uso di materiali più delicati come l’alluminio.

I bloccanti impediscono anche la corrosione da sfregamento. I micro slittamenti che si possono verificare tra albero e ingranaggi provocano infatti delle micro saldature che rompendosi lasciano dei buchi nella superficie. Riempiendo tutti i vuoti, i bloccanti impediscono questi micro movimenti.

I bloccanti possono sostituire la saldatura e la brasatura con un processo che non richiede manodopera specializzata, saldatrici e materiali di consumo. Non generano fumo o scintille e non deformano i componenti.

Applicazione e rimozione

Essendo liquidi, i bloccanti possono essere facilmente applicati con precisione con sistemi di dosaggio manuali, semi o totalmente automatici. Un classico esempio è il dosatore specifico Rotospray che è in grado di applicare in modo completamente automatico un cordolo continuo a 360° all’interno di un alloggiamento o di un cuscinetto (figura 4). Invece la pistola peristaltica manuale consente al singolo operatore di eseguire dosaggi precisi con ripetitività.

Le parti unite con un bloccante possono essere separate con la stessa metodologia utilizzata per gli accoppiamenti con interferenza, quali estrattori e presse. Inoltre i progettisti possono scegliere prodotti a media o alta resistenza a seconda della frequenza con la quale dev’essere effettuata manutenzione.

Recenti innovazioni nei bloccanti

Le recenti innovazioni nella chimica hanno consentito di formulare prodotti che richiedono una pulizia meno accurata, non hanno bisogno di primer o attivatori per polimerizzare su metalli inattivi e resistono a temperature maggiori.

Una pulizia accurata è sempre preferibile per ottenere le migliori prestazioni, ma le nuove formulazioni oleo tolleranti riescono ad aderire e a polimerizzare anche in presenza di tracce d’olio. La figura 5 mostra le prestazioni delle nuove formulazioni rispetto a quelle precedenti in presenza di contaminanti oleosi.

In passato era necessario applicare un attivatore sulle parti non ferrose per far polimerizzare i bloccanti. Le nuove formulazioni non lo richiedono più, rendendo l’applicazione più semplice e migliorando le prestazioni.

La nuove formulazioni hanno una gamma di temperature di esercizio che va da -55 a +200 °C. Questo garantisce un livello maggiore di affidabilità anche nelle applicazioni meno impegnative. Nella figura 6 è possibile vedere il confronto di prestazioni in temperatura tra le vecchie e le nuove formulazioni.2

Bloccanti da medaglia d’oro

Levi LaVallee è un pilota professionista che gareggia in competizioni di snowcross e freestyle con motoslitte Polaris. Ha ottenuto ben 9 medaglie ai Winter XGames e di queste ben 6 sono d’oro. Nel 2010 ha ottenuto il record mondiale di salto in lungo su motoslitta con 125,7 metri.

Levi riconosce che buona parte del merito dei suoi successi è delle motoslitte Polaris: “Una cosa che ti fa stare tranquillo quando fai cose folli come salti in lungo o doppi salti mortali è sapere che quando Polaris costruisce le sue motoslitte utilizza LOCTITE. La nuova motoslitta che stiamo utilizzando adesso è la IQR 600, abbiamo usato questo telaio negli ultimi anni e con lui abbiamo avuto risultati fenomenali: dalla medaglia d’oro agli X Games in salto in lungo, a vincere il campionato Snowcross. E’ semplicemente una moto stupenda e dice molto di Polaris, di quanto siano robusti i loro veicoli e di quanto le loro macchine siano ben costruite.”

Gli ingegneri Polaris mettono a specifica i prodotti LOCTITE nel processo di produzione. Oltre a applicare un frenafiletti su ogni vite della motoslitta, Polaris usa dei bloccanti in molte applicazioni.

Questi adesivi sono usati per i cuscinetti principali della motoslitta. I cuscinetti del coperchio della frizione e della puleggia mobile del variatore sono sottoposti a sbalzi di temperatura che vanno dai -40 ai +90 °C. Gli ingegneri Polaris hanno scelto LOCTITE 648 per essere sicuri che i cuscinetti stiano al loro posto per tutta la vita della moto. Nella puleggia mobile, il prodotto viene applicato nel diametro interno e successivamente viene montato il cuscinetto. Nella crociera che sorregge l’albero stazionario, probabilmente la parte più importante di tutta la frizione, viene utilizzato LOCTITE 620 per la sua capacità di resistere a temperature fino a 230 °C. LOCTITE 620 è utilizzato anche in tutte le altre applicazioni che prevedono le più alte temperature di funzionamento. Per accelerare la velocità di polimerizzazione durante il montaggio è utilizzato LOCTITE 7088, un attivatore in stick che viene applicato sul giunto prima dell’adesivo.

Quando LaVallee ha ottenuto il suo record mondiale di salto in lungo si è staccato dalla rampa a 160 km/h, ha attraversato parte del cielo di San Diego ed è atterrato violentemente sulla rampa di acciaio e legno più di 122 metri dopo. Nonostante la motoslitta abbia toccato terra a 179 km/h da un’altezza massima di 21 metri, dopo i festeggiamenti Levi è risalito sulla motoslitta che è ripartita al primo colpo in perfetta efficienza.

LaVallee ha richiesto una particolare applicazione dei bloccanti che ritiene cruciale per la sua sicurezza durante le gare di freestyle quando fa eseguire alla sua motoslitta di 227 kg un giro della morte di 360°. Durante l’esibizione che gli è valsa la medaglia d’oro nel 2013 Levi ha eseguito nove salti in 75 secondi con perfetti atterraggi e massima estensione in un backflip senza mani, un backflip senza piedi e un backflip con le mani sul manubrio, ma i piedi completamente estesi. Per controllare la moto e poter estendersi perfettamente durante i giri della morte, Levi stringe con forza il manubrio. “Se il manubrio ruota avanti o indietro, anche solo di poco, mentre lo stringi più forte che puoi, puoi avere problemi seri” dice LaVallee. “Prima della gara ho chiesto a Henkel se potevano aiutarmi a bloccare il movimento del manubrio. Mi hanno suggerito di usare un bloccante per fissare il manubrio nelle staffe. Da allora non si è più mosso. LOCTITE vale oro”.