Approfondiamo le principali caratteristiche tecniche e le metodologie di progettazione delle frizioni per veicoli.

Le frizioni sono progettate per innestare e disinnestare la trasmissione dal motore in occasione, ad esempio, del cambio di marcia. Le frizioni per veicoli sono composte da numerosi particolari e moltissime varianti costruttive, ma la loro struttura di base e il loro funzionamento è simile.

La coppia proveniente dal motore entra da un lato della frizione e, in condizioni di innesto nominali, questa viene trasmessa al lato opposto mediante alcune superfici di attrito discoidali premute fra loro in direzione normale da elementi elastici (molle).

Quando occorre disinnestare la frizione, mediante differenti meccanismi, gli elementi elastici vengono ritratti e la forza normale sulle superfici di attrito rimossa.

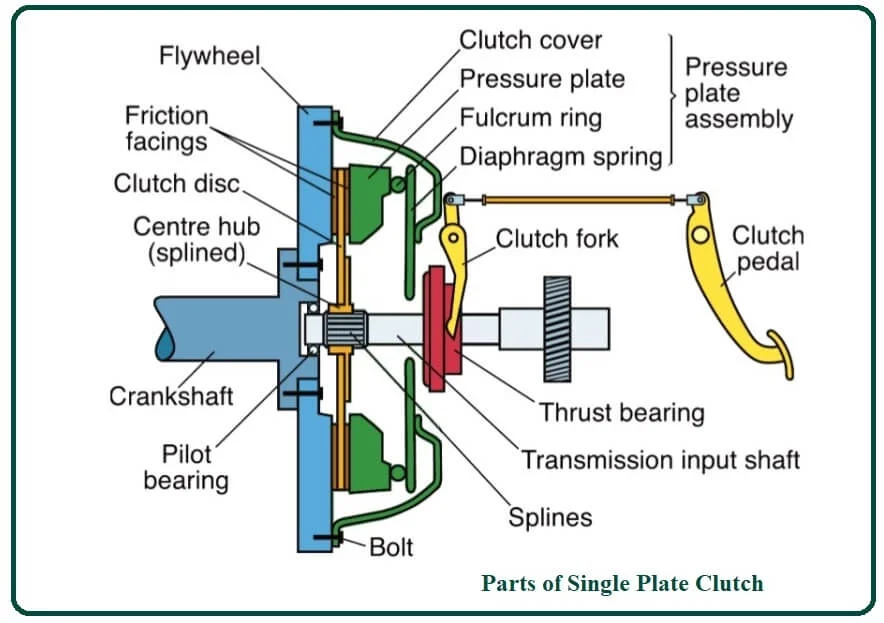

In questo modo gli alberi di ingresso e uscita dalla frizione sono disaccoppiati e la trasmissione di potenza viene interrotta. In figura 1 alcuni schemi costruttivi di base delle frizioni per veicoli.

Un requisito fondamentale è che il trasferimento della coppia motrice alla trasmissione avvenga in modo graduale e regolare. Inoltre, soprattutto con veicolo in movimento, sia l’interruzione che la ripresa della trasmissione di coppia per la selezione delle marce deve avvenire rapidamente e senza alcuno strappo o transitorio violento.

Per consentire un funzionamento efficace della frizione, la piastra condotta deve essere più leggera possibile, in modo che la sua inerzia rotazionale sia minima e, quando la frizione è disinnestata, si abbia ridotta quantità di moto e del cosiddetto “effetto volano”.

La prevenzione della rotazione è di massima importanza per consentire un rapido innesto delle ruote dentate del cambio, a maggior ragione se il cambio di marcia deve avvenire in tempo ridotto e in modo silenzioso.

Questa condizione di funzionamento ottimale serve anche a prevenire le pressioni locali sulle ruote dentate del cambio, la loro usura e il rumore.

La scorrevolezza dell’innesto della frizione può essere ottenuto inserendo nella piastra condotta alcuni elementi smorzanti, mentre il rapido rallentamento della piastra condotta si ottiene minimizzando il suo diametro e peso per una data coppia da trasferire.

La capacità di coppia di una frizione può essere incrementata con l’aumento del coefficiente di attrito fra i materiali a contatto, diametri crescenti, o maggiore carico elastico delle molle di pressione. I materiali attualmente utilizzati sono dotati di coefficienti di attrito intorno a 0,35.

Esistono materiali con coefficienti più elevati, ma tendono ad essere più instabili riducendo la fluidità della frizione stessa.

L’aumento del diametro, come detto, causa l’inconveniente di maggiore inerzia rotazionale e un prolungamento della rotazione passiva della piastra condotta a frizione disinnestata.

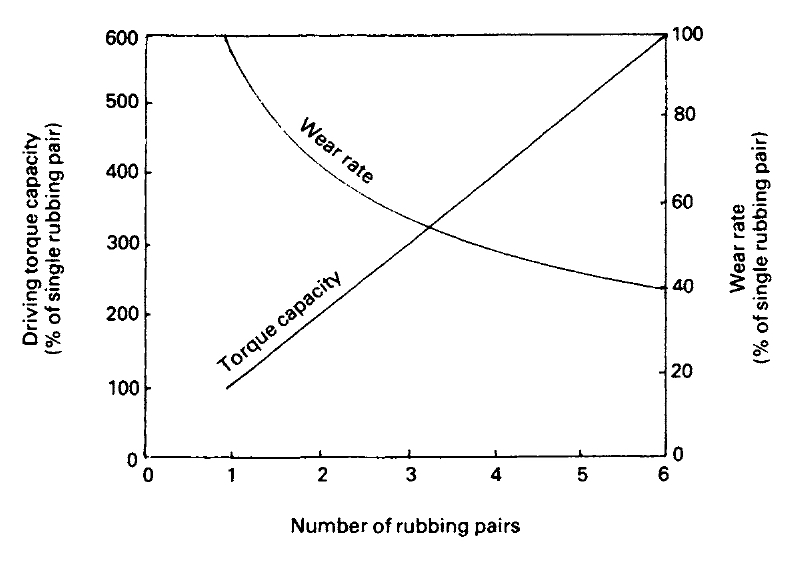

Un approccio alternativo per aumentare la capacità di trasmissione di coppia è quello di aumentare il numero di superfici di attrito. Teoricamente la capacità di trasferire coppia in una frizione è direttamente proporzionale al numero delle coppie di superfici a contatto per un dato carico di serraggio.

Di conseguenza, come si vede in figura 2, la capacità di trasmissione della coppia motrice cresce all’aumentare del numero di coppie di superfici di attrito (rubbing pairs).

Allo stesso modo, si riduce il rateo di usura rispetto alla soluzione con singolo paio di superfici, fino al 60% in meno per sei paia di superfici.

In conclusione, si ricava solitamente che, rispetto al caso con singola coppia di superfici, la capacità di trasmissione è dell’ordine dell’80% per coppia nelle frizioni per veicoli multidisco.

Anche la durata del rivestimento è migliorata aumentando la numero di coppie di superfici di attrito, poiché l’usura è direttamente correlata alla dissipazione di energia per unità di area di contatto.

Idealmente, raddoppiando la superficie, come avviene in una frizione a doppio disco, l’energia in ingresso per unità di superficie di ricoprimento sarà dimezzata, per un dato tempo di slittamento, con conseguente riduzione del 50% di usura.

In pratica, tuttavia, il tasso di usura è fortemente influenzato anche dalla temperatura di sfregamento della superficie e il disco intermedio di una frizione multidisco lavora sempre a temperature di esercizio più alte rispetto alla frizione con singola coppia, in cui il raffreddamento è più efficace.

Pertanto, in una frizione multidisco, approssimativamente metà dell’energia generata durante lo scorrimento deve essere assorbita dalla piastra intermedia.

Questo fatto è di solito confermato dalla comparsa, sulle superfici della piastra intermedia, di effetti di usura più evidenti rispetto alle altre.

Le specifiche di progetto di una frizione, in sintesi, possono essere riassunte come segue, in aggiunta ai principali requisiti (riduzione del peso, semplicità di costruzione, elevata affidabilità):

- trasferimento affidabile della coppia motore alla trasmissione in tutte le condizioni di servizio,

- avviamento dolce del veicolo da fermo e innesto completo,

- corretto disinnesto, cioè completo disinnesto del motore dalla trasmissione con gioco garantito tra le superfici di attrito,

- momento d’inerzia minimo degli elementi condotti della frizione, che consente un cambio di marcia più fluido e riduce l’usura delle superfici di attrito nel sincronizzatore,

- corretto smaltimento del calore dalle superfici di attrito,

- protezione dai carichi dinamici,

- comodità e facilità di controllo, che si valutano dallo sforzo da applicare al pedale e dal movimento del pedale al disinnesto della frizione.

Principali tipologie

Le principali tipologie di frizioni per veicoli possono essere classificate in base a:

- metodo di trasmissione della coppia (attrito, idraulico, automatico);

- metodo di controllo (manuale, manuale con booster, automatico);

- metodo per la generazione della forza di sulla piastra: frizioni a molla (molle cilindriche, coniche e a disco), frizioni semi-centrifughe (la pressione è creata simultaneamente da molle e forze centrifughe), frizioni centrifughe;

- forma delle superfici di attrito: disco, cono (utilizzato principalmente come dispositivo di attrito secondario), tamburo (utilizzato principalmente come dispositivo di attrito secondario);

- numero di dischi condotti (frizioni a disco): frizione monodisco, frizione a doppio disco, frizione multidisco (utilizzata principalmente nel cambio automatico).

Funzionamento e collegamenti con la trasmissione del veicolo

I principali elementi costruttivi del veicolo che interagiscono con la frizione sono:

- Volano: si monta sull’albero motore

- Disco della frizione: l’assieme dei materiali di attrito che fornisce un facile innesto e un trasferimento stabile della coppia

- Spingidisco, noto anche come “coperchio frizione”: superficie caricata a molla che blocca la frizione.

- Cuscinetto di rilascio: effettua il disinnesto dello spingidisco e libera la frizione.

- Cuscinetto pilota: centra e supporta l’albero di ingresso della trasmissione (molti veicoli non hanno questo cuscinetto).

- Cavo frizione: meccanismo di rilascio meccanico della frizione per alcuni veicoli.

- Cilindro maestro: cilindro moltiplicatore di forza per veicoli con meccanismi di rilascio idraulico.

- Cilindro secondario della frizione: utilizzato insieme a un cilindro principale per i meccanismi di rilascio idraulico.

Il volano è un grande disco in acciaio o alluminio. Funge da contrappeso per il motore, smorzando le vibrazioni del motore causate dall’accensione di ciascun cilindro e fornisce una superficie che la frizione può contattare.

Il volano ha anche denti attorno alla sua circonferenza per consentire al motorino di avviamento di innestare e avviare il motore.

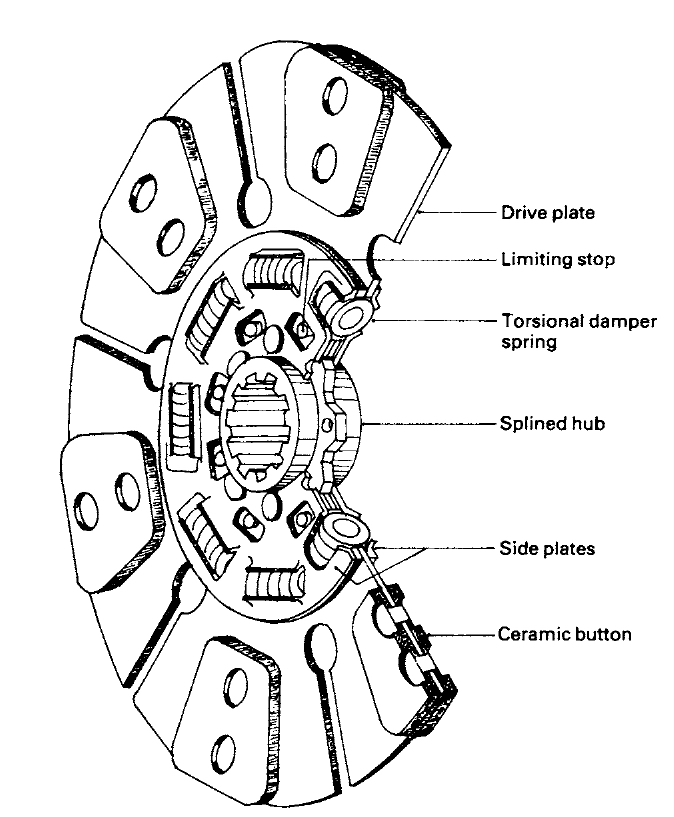

Il disco della frizione è una piastra in acciaio, ricoperta da un materiale di attrito inserito tra il volano e lo spingidisco. Il centro del disco è il mozzo, che si adatta alle spine dell’albero di ingresso della trasmissione.

Quando la frizione è innestata, il disco viene “schiacciato” tra il volano e lo spingidisco e la potenza del motore viene trasmessa dal mozzo del disco all’albero di ingresso della trasmissione.

La piastra di pressione è una superficie di attrito metallica caricata a molla e imbullonata al volano. Ha una copertura in metallo, molle di rilascio pesanti, una superficie di pressione in metallo e un anello di spinta per il cuscinetto di rilascio.

L’anello di spinta rilasciano la forza di serraggio delle molle quando la frizione è disinnestata.

Quando il pedale della frizione viene premuto, il “cuscinetto di lancio” spinge il meccanismo di rilascio dello spingidisco. Lo spingidisco si allontana dal disco della frizione, disinnestando la frizione e interrompendo così il flusso di potenza.

Quando il pedale della frizione viene rilasciato e la frizione è completamente innestata, il cuscinetto di rilascio è normalmente fermo e non ruota con lo spingidisco.

Il funzionamento della frizione viene eseguito meccanicamente o con un sistema di pressione idraulica. Se un veicolo ha un collegamento ad azionamento meccanico, incorporerà un sistema di collegamento ad albero e leva o un cavo.

I sistemi costituiti da collegamenti, leve e punti di articolazione si trovano principalmente sui veicoli più datati.

Un meccanismo di frizione a cavo è relativamente semplice. Un cavo collega il pedale della frizione direttamente alla forcella di rilascio della frizione. Questo design semplice è flessibile e compatto.

Esiste tuttavia una tendenza dei cavi ad allungarsi gradualmente e alla fine a rompersi a causa dell’usura.

Su una frizione ad azionamento idraulico, un cilindro principale viene solitamente azionato direttamente dal gruppo del pedale della frizione. Un cilindro secondario sulla trasmissione è collegato al cilindro principale tramite tubi ad alta pressione.

Il cilindro secondario spinge una leva operativa oppure agisce direttamente sul cuscinetto di rilascio.

I sistemi idraulici richiedono una minore pressione sul pedale e forniscono una forza più uniforme all’innesto della frizione. La configurazione del design è molto flessibile e può essere facilmente adattata a quasi tutte le configurazioni.

La forza esercitata in direzione ortogonale allo spingidisco è prodotta mediante una serie di molle elicoidali oppure da una molla a tazza (o diaframma, o Belleville) posizionata in configurazione compressa tra lo spingidisco stesso e il coperchio della frizione.

La molla a tazza, rispetto alle molle elicoidali offre alcuni importanti vantaggi:

– Forma compatta, riduce il numero delle parti, riduce il peso e il momento di inerzia.

– Adatto per velocità del motore elevate. Le molle elicoidali si piegano verso l’esterno a causa dell’azione centrifuga e questo abbassa la forza della molla, può anche causare vibrazioni a causa dello squilibrio.

– Minore forza sul pedale, meno attrito poiché sono necessarie meno parti per azionare la frizione. Anche la curva forza-spostamento si adatta all’applicazione.

– La forza di serraggio sui rivestimenti di attrito non diminuisce con l’usura dei rivestimenti.

– Migliore distribuzione della forza normale.

– Non necessita di regolazione, meno manutenzione e meno sforzo di assemblaggio.

Coppia e potenza trasmessa

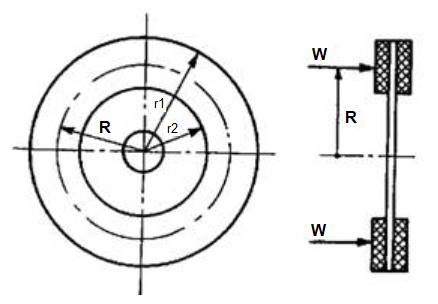

Con riferimento alla figura 3, si definiscono:

W = forza complessiva delle molle [N]

r1 = ro = raggio esterno della frizione [m]

r2 = ri = raggio interno della frizione [m]

n = numero delle coppie di superfici di attrito

μ = coefficiente di attrito fra i dischi

Il raggio medio o effettivo della frizione vale quindi:

La forza tangenziale agente sul disco, a distanza R dal centro di rotazione, vale

e la coppia d’attrito trasmessa vale

Considerando n superfici di attrito a contatto (per una frizione a singolo disco, n = 2), la coppia trasmessa dalla frizione vale

Se N è la velocità di rotazione della frizione in giri/minuto, allora la potenza trasmessa vale

L’area della superficie di attrito vale

la pressione ammissibile per il materiale delle superfici di attrito varia nel range p = 0,05-0,20 N/mm2, per cui si ottiene una forza normale sulle superfici

Materiali

I materiali di attrito delle frizioni per veicoli sono soggetti ad azioni meccaniche prolungate nel tempo, con generazione di calore in intervalli di tempo relativamente brevi.

Pertanto è necessario che essi possiedano specifiche proprietà in grado di assicurare la necessaria affidabilità di prestazioni.

In particolare, si richiede:

- coefficiente di attrito relativamente elevato in condizioni operative,

- capacità di mantenere le proprietà di attrito durante la intera vita utile,

- capacità di assorbimento di energia relativamente elevata per brevi periodi,

- capacità di resistere alle pressioni normali,

- capacità di resistere a strappi di coppia nel momento di cambio di marcia,

- adeguata resistenza al taglio per trasmettere la coppia motrice,

- elevata resistenza ai carichi ciclici senza il deterioramento delle proprietà di attrito.

Invece di un rivestimento a forma anulare completa, come avviene con materiali di attrito organici, quattro/sei inserti ceramici di forma trapezoidale vengono uniformemente distanziati su entrambi i lati della piastra.

Il materiale in questione è costituito da polvere ceramica e rame, viene compresso e riscaldato in modo che il rame fonda e crei adesione fra le particelle ceramiche. Dopo la solidificazione, il rame forma un forte legame di interfaccia metallo-ceramica.

Questi elementi vengono poi fissati alla piastra delle frizioni per veicoli con elementi di collegamento simili a rivetti.

Malfunzionamenti e cause di guasto

I guasti delle frizioni per veicoli, a volte, possono essere ricondotti al disallineamento fra albero motore e flangia del volano, alloggiamento del volano e campana.

Perciò, se esiste un disallineamento, il piano di rotazione della piastra condotta sarà sempre leggermente inclinato rispetto a quello della frizione.

Tale disallineamento è generalmente responsabile di alcuni tipici difetti e cause di guasto quali:

- rapida usura della piastra condotta, a causa della inclinazione errata e della conseguente anomala distribuzione delle pressioni;

- distacco della piastra condotta dalle superfici di attrito e flessione indesiderata degli elementi rotanti;

- usura eccessiva del meccanismo di rilascio dello spingidisco, che determina una frizione più ruvida e un accoppiamento irregolare;

- vibrazioni intense e/o scorrimento della frizione, con conseguente difficoltà nel cambio di marcia.

Riferimenti

[1] Heinz Heisler MSc., BSc., F.I.M.I., M.S.O.E., M.I.R.T.E., M.C.I.T., M.I.L.T., in Advanced Vehicle Technology (Second Edition), 2002. [2] Web source: The Car Tech

Giorgio De Pasquale, Smart Structures and Systems Lab, Dip. di Ingegneria Meccanica e Aerospaziale, Politecnico di Torino

Elena Perotti, Senior data analyst