L’analisi della resistenza fatica è un passaggio fondamentale nella progettazione e nell’ottimizzazione di prodotti che richiedono elevata durabilità e affidabilità e che sono soggetti a carichi variabili ciclicamente. Per dare un’idea dell’importanza della fatica nella progettazione di elementi strutturali, ad essa possono essere fatte risalire le cause di circa i tre quarti dei cedimenti.

di Sara Gonizzi Barsanti

L’analisi dei guasti per fatica aiuta a identificare i possibili punti di cedimento e a prevenire malfunzionamenti del prodotto. Simulando il carico previsto si possono ottimizzare i progetti per resistenza alla fatica, affidabilità e prestazioni.

La fatica

La fatica è un meccanismo di cedimento che si verifica quando un materiale è sottoposto a carichi ciclici, cioè dopo un certo numero di carichi e scarichi ripetuti. Nel cedimento per fatica, si formano cricche nel materiale sotto l’azione dei carichi ripetuti, anche se la sollecitazione applicata è inferiore alla sollecitazione di snervamento o alla sollecitazione necessaria per danneggiare il materiale con una singola applicazione del carico.

I primi lavori di ricerca sono stati motivati dalle rotture degli assali ferroviari circa 170 anni fa e studi e ricerche sono ancora in corso per portare a una comprensione più completa della fatica e a migliori criteri di progettazione. Il carico ciclico applicato a una struttura si traduce in sollecitazioni locali cicliche: un assale ferroviario vede carichi compressivi nella parte superiore e di trazione nella parte inferiore dell’albero. Una rotazione di 180° inverte le sollecitazioni locali. Un ulteriore 180° fornisce lo stato di sollecitazione locale originale. La cronologia delle sollecitazioni cicliche diventa importante quando si verifica in un potenziale sito di inizio della cricca. Questo può essere qualsiasi difetto o vuoto a livello microscopico inerente al materiale o introdotto dalla lavorazione o da effetti ambientali.

Innesco e propagazione di una cricca

Il danno si accumula durante la cronologia del carico del componente, e se il danno cresce oltre un punto critico, si innescherà la cricca. Forse l’aspetto più difficile da prevedere della fatica è l’innesco. Questo perché il processo è influenzato da molte variabili esterne come il materiale, il livello di sollecitazione, la sollecitazione media, la microstruttura, la rugosità superficiale, la qualità del materiale e molte altre ancora. In sostanza, la fatica si verifica in regioni con sollecitazioni cicliche, che causano un incrudimento locale del materiale.

Una volta che il materiale si è incrudito, l’ampiezza delle sollecitazioni nell’area (molto locale) aumenta e ne provoca la rottura, formando le cosiddette bande di scorrimento persistenti o PSB. Una volta che le PSB iniziano a formare estrusioni e intrusioni sulla superficie del materiale, essi stessi concentrano le sollecitazioni e agiscono come piccole fessure o intagli. Quando questi elementi diventano abbastanza grandi da essere classificati come microcricche, inizia a propagazione della cricca per fatica.

La propagazione di una cricca da fatica può essere suddivisa in due fasi. Se la zona plastica ciclica, in cui avviene lo slittamento, è più piccola della dimensione caratteristica dei grani, allora possiamo considerare la cricca nella fase 1 della sua propagazione. Questa è caratterizzata da un percorso frastagliato che è fortemente influenzato dalle dimensioni e dall’orientamento dei grani attraverso i quali la cricca è cresciuta. Una volta che la zona plastica supera la dimensione caratteristica dei grani, la cricca inizia a crescere in una direzione più perpendicolare alla sollecitazione.

La rottura per fatica si verifica quando un materiale è sottoposto a ripetuti cicli di carico e scarico. Il livello delle sollecitazioni presenti per causare la rottura può essere ben al di sotto dei valori considerati sicuri per una singola applicazione di carico statico. L’innesco critico della fatica avviene solitamente in un punto molto localizzato e può essere il risultato di fattori aggiuntivi come la concentrazione delle sollecitazioni dovuta alla forma del componente, alla finitura superficiale o al pitting da corrosione.

Analisi della fatica

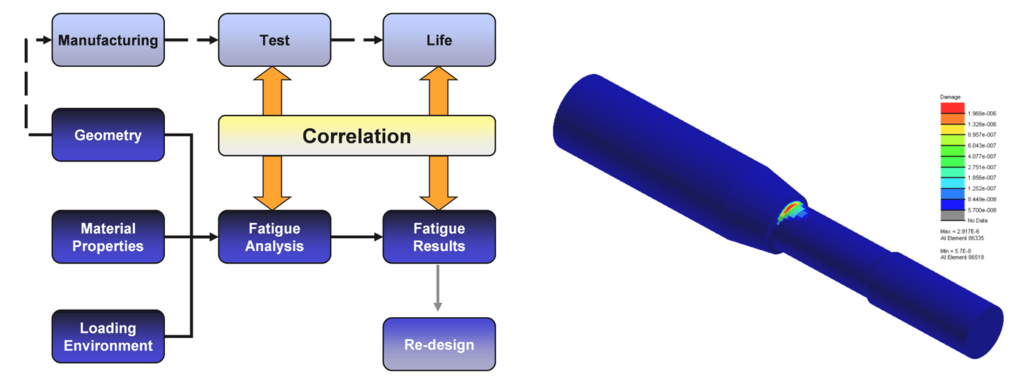

Il prerequisito per un’analisi della fatica è sempre un’analisi dello stress. Questa può essere un’analisi dello stress statico, che si tradurrà in un singolo picco di stress, o un’analisi delle vibrazioni casuali (RVA), che si tradurrà in un numero di picchi di stress. Se viene eseguita una RVA, gli stress devono essere ridotti a un singolo valore di stress affinché l’analisi della fatica abbia luogo.

I tipi di fatica

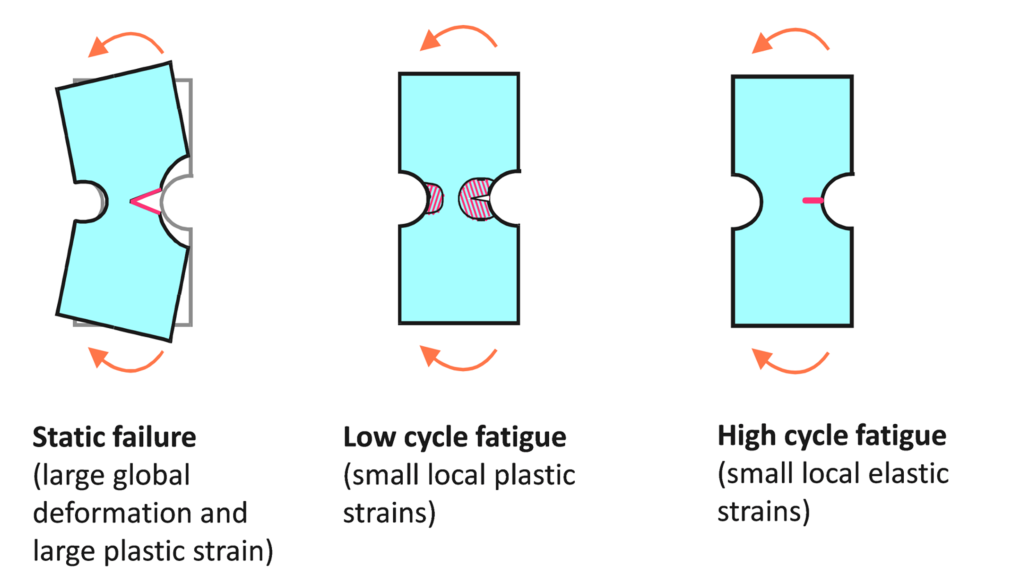

Esistono due tipi principali di fatica:

Fatica a basso numero di cicli: quando il materiale si crepa e si rompe a causa di ampiezze di sollecitazione leggermente inferiori alla tensione di snervamento del materiale e il numero di cicli è piuttosto basso (meno di 10.000 cicli)

Fatica ad alto numero di cicli: quando il materiale si crepa e si rompe a causa di ampiezze di sollecitazione molto inferiori alla tensione di snervamento del materiale e il numero di cicli è piuttosto alto (maggiore di 10.000 cicli)

Le fasi della rottura per fatica

La rottura per fatica è un processo progressivo che si verifica a causa della natura ciclica del carico. Ciò provoca difetti microscopici nel materiale che possono gradualmente trasformarsi in crepe macroscopiche. Da lì in poi, la fatica segue tre fasi successive che finiscono in frattura:

Formazione della cricca (crepa)

Una cricca si sviluppa sotto carico dinamico in un punto di concentrazione di stress sulla superficie di un materiale a causa di discontinuità strutturale, alta temperatura o persino difetti di saldatura. L’area di inizio della crepa è estremamente piccola e quando si forma, la concentrazione di stress aumenta in modo significativo, il che porta la crepa a propagarsi più in profondità nel materiale sotto carico ripetuto.

Propagazione della cricca

La cricca inizia a crescere e a propagarsi attraverso il materiale. La propagazione della crepa può essere suddivisa in tre sottofasi in base alla misurazione del fattore di intensità degli sforzi (K), che viene utilizzato per determinare la severità dello sforzo all’apice della cricca:

- Bassi valori di K: la propagazione della crepa è difficile da prevedere poiché dipende dalla microstruttura del materiale. Qui, la crepa potrebbe non crescere affatto.

- K aumenta di valore: la velocità di propagazione diventa più dipendente dal materiale piuttosto che dalla microstruttura. Questo è il momento in cui avviene la maggior parte della propagazione della crepa.

- Valori di K elevati: la velocità di propagazione accelera rapidamente fino a quando il materiale non riesce a tenere insieme e si verifica la frattura.

- Frattura rapida: in questa fase, il materiale cede completamente sotto carico ciclico e si frattura bruscamente.

L’analisi della fatica valuta lo stato di stress insieme al carico e ai fattori ambientali per il potenziale inizio di una crepa. Una “rottura” per fatica è un’indicazione che la crepa inizierà, e non viene effettuato alcun calcolo per esplorare la sua successiva crescita. L’analisi degli elementi finiti (FEA) viene eseguita per trovare regioni locali di stress elevato in condizioni operative, e vengono considerati gli stress massimi e minimi sotto carico ciclico. Il numero di cicli di stress, insieme alla sua ampiezza, determina la durata della fatica della struttura. Il carico ad alta frequenza è osservato in una macchina utensile rotante.

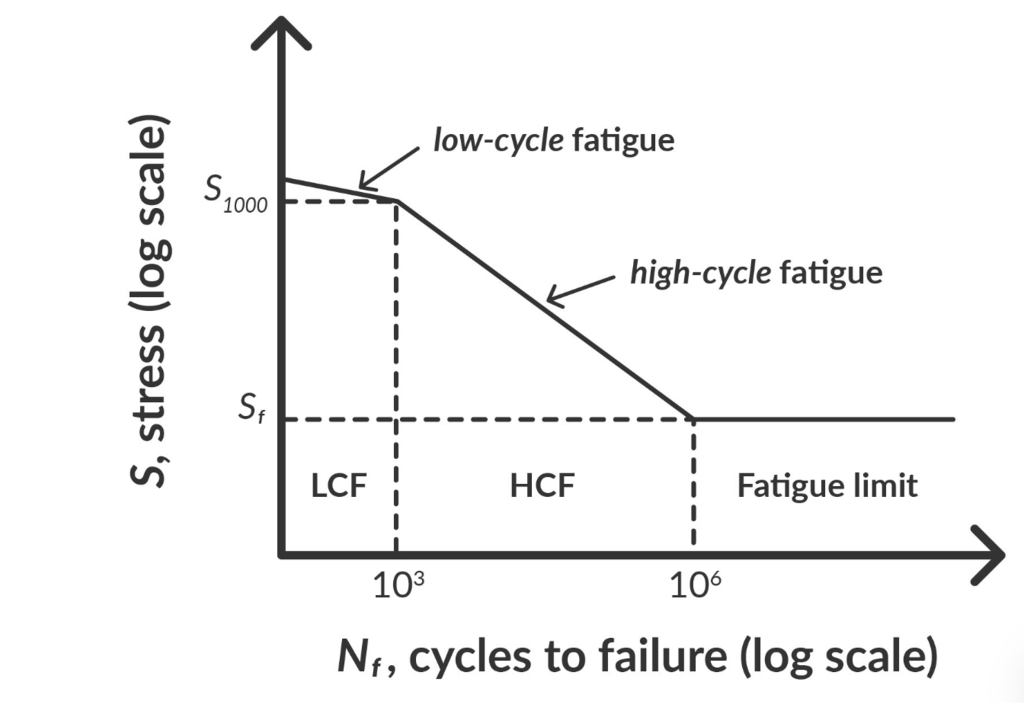

L’analisi della fatica stress-numero di cicli

Per un’ampiezza di stress (S), è possibile calcolare il numero di cicli fino alla rottura (N). C’è un limite nella pendenza a 10^6 o 10^7 cicli, descritto come limite di resistenza. Ciò indica che ampiezze di stress molto basse potrebbero raggiungere una durata di fatica infinita. Gli acciai mostrano questo comportamento. Nelle situazioni di fatica ad alto numero di cicli, le prestazioni dei materiali sono comunemente caratterizzate da una curva S-N, nota anche come curva di Wöhler.

Si tratta di un grafico dell’entità (o intervallo di sollecitazioni) di una sollecitazione ciclica (S) rispetto alla scala logaritmica dei cicli fino al cedimento (N). Le curve S-N sono derivate da prove su campioni di materiale in cui viene applicata una sollecitazione sinusoidale regolare da una macchina di prova. Il test viene poi ripetuto per cicli di sollecitazione di diversa ampiezza e i risultati vengono registrati e combinati per costruire una relazione tra sollecitazione e durata. La progressione della curva S-N può essere influenzata da molti fattori, come la corrosione, la temperatura, le sollecitazioni residue e la presenza di intagli. I metodi statistici sono utilizzati per costruire la curva S-N per una certa probabilità di sopravvivenza. In sintesi, per l’analisi Stress-Numero di cicli (S-N):

- L’approccio S-N è ampiamente utilizzato

- Utilizza le curve S-N delle prove sui materiali

- Include metodi per la correzione della sollecitazione media

- Conteggio dei cicli Rainflow per carichi irregolari

- Aggiustamenti per la finitura superficiale e i trattamenti termici

- Adatto anche per l’analisi di strutture saldate

- Utilizza sollecitazioni di picco locali calcolate elasticamente

- Applicabile alla fatica a numero di cicli (superiore a 100.000 cicli per i metalli

L’analisi della fatica con la Strain Life Relation

Per la maggior parte dei componenti del mondo reale, le sollecitazioni nominali rimangono elastiche, ma carichi occasionalmente elevati e concentrazioni di sollecitazioni causano deformazioni plastiche. Il danno da fatica è controllato dalle deformazioni plastiche locali. Quando la sollecitazione è sufficientemente elevata da provocare una deformazione plastica, la contabilizzazione del carico in termini di sollecitazione è meno utile e la deformazione del materiale (E) offre una descrizione più semplice e accurata. Si tratta della cosiddetta fatica a basso ciclo, che utilizza la cosiddetta curva E-N anziché la curva S-N. L’equazione della Strain Life Relation è costruita da due curve separate (una per la componente elastica e una per la componente plastica della deformazione). In sintesi, per l’analisi della durata basata sul valore della deformazione (E-N o Crack Initiation Analysis):

- Approccio a deformazione locale comunemente usato nell’industria automobilistica

- Prevede il tempo necessario per l’innesco di una piccola cricca – tipicamente 1-2 mm

- Utilizza deformazioni locali elastoplastiche

- Regole di intaglio (ad esempio Neuber) spesso utilizzate per stimare la deformazione plastica.

- Per determinare la deformazione plastica si utilizza anche la FEA non lineare.

- Correzioni per sollecitazione media, finitura superficiale e trattamenti termici

- Applicabile alla fatica a basso e ad alto numero di cicli

Metodi per l’analisi della fatica

Ci sono diversi metodi coinvolti nell’analisi della fatica, i più importanti sono:

- Il metodo stress-life

- Il metodo strain-life

- Metodo Linear Elastic Fracture Mechanics (LEFM)

Il metodo stress-life

Questo metodo prevede la rappresentazione grafica del livello di stress applicato rispetto al numero di cicli fino alla rottura. Il metodo stress-life viene utilizzato per la fatica ad alto ciclo quando gli stress previsti non superano il limite elastico del materiale (punto di snervamento). Esso può, quindi, essere supportato da simulazioni FEA del modello di materiale lineare per prevedere gli stress previsti.

Il metodo Strain-Life

Il metodo Strain-Life traccia l’ampiezza della deformazione rispetto al numero di cicli fino al cedimento. Viene utilizzato per la fatica a basso ciclo quando alcune sollecitazioni superano il limite elastico del materiale (punto di snervamento). Il metodo strain-life, quindi, richiede simulazioni FEA del modello di materiale elastoplastico non lineare per prevedere le sollecitazioni previste.

Metodo della meccanica della frattura elastica lineare (LEFM)

Il metodo LEFM viene utilizzato per prevedere la lunghezza di propagazione della cricca da fatica. Calcola accuratamente la sollecitazione di frattura dei materiali fragili in cui il campo di sollecitazione all’intaglio della cricca è elastico, ma non tiene conto del flusso plastico che si verifica nei materiali duttili e quindi richiede ulteriori modifiche per tenere conto della frattura della zona plastica. È definita teoria della frattura di Irwin, adattata dal criterio di Griffith e considerata la base della meccanica della frattura elastoplastica.

Sforzi di fatica

Poiché i risultati della fatica FEA sono multiassiali ma i dati sperimentali sulla fatica sono solitamente monoassiali, l’analisi della fatica deve considerar dei criteri che permettano di confrontare uno stato di sforzo multiassiale con uno monoassiale. È possibile utilizzare uno dei seguenti criteri di resistenza a fatica:

- Sollecitazione principale massima,

- Sollecitazione principale massima assoluta,

- Sollecitazioni dei componenti,

- Sollecitazione di Von Mises,

- Sollecitazione di Von Mises con segno.

La sollecitazione principale massima è quella più comunemente utilizzata. Tuttavia, è prudente rieseguire l’analisi della fatica con gli altri valori per vedere quale possa essere il caso peggiore.

L’analisi della fatica non tiene conto della velocità di applicazione dei carichi o della durata della loro applicazione, esamina solo il numero di cicli. In realtà, un’applicazione di carico molto rapida potrebbe avere un effetto diverso sulla struttura rispetto a una lenta e quindi esiste una regola empirica molto approssimativa: ridurre lo stress di picco del 10% aumenterà la durata della fatica di un fattore 2. Per avere una durata a fatica elevata, è molto importante ridurre gli stress di picco, in particolare quelli con un gradiente di stress elevato. Inoltre, gli stress di trazione hanno maggiori probabilità di causare guasti da fatica rispetto agli stress di compressione.

Lo stress medio

La correzione dello stress medio è un altro fattore che influenza l’analisi della fatica. Tiene conto degli effetti delle condizioni di carico variabili sulla fatica del materiale. I fattori di correzione dello stress medio vengono utilizzati per regolare la forza motrice o la curva S-N, che mette in relazione l’ampiezza dello stress con il numero di cicli di rottura. L’accuratezza dei fattori di correzione dello stress medio può avere un impatto significativo sulla previsione della durata della fatica dei progetti; In molti casi, la curva S-N utilizzata per la progettazione presuppone uno scenario peggiore della durata della fatica, eliminando la necessità di utilizzare un fattore di correzione dello stress medio. Il test di fatica è una parte importante dell’analisi della fatica e comporta il sottoporre un materiale o una struttura a un carico ciclico e la misurazione del danno da fatica risultante.

Comprendere le proprietà e il comportamento della fatica strutturale e del materiale è essenziale per la valutazione della vita residua e l’analisi della meccanica della frattura. È anche necessario prevedere la sollecitazione minima, media e massima, e le ampiezze di sollecitazione, gli intervalli di sollecitazione e le correlazioni per poter prevedere con precisione la vita a fatica di un componente utilizzando uno di questi metodi. La simulazione del carico previsto dei componenti con le corrette proprietà del materiale consente di supporre quali dovrebbero essere le sollecitazioni per un’analisi della fatica. È possibile prendere la sollecitazione equivalente di von Mises o le sollecitazioni principali come input per l’analisi della fatica. È qui che la simulazione, in particolare la simulazione strutturale FEA, può aiutare.

AI e analisi della fatica

Quattro sono tipi di modalità di frattura dei componenti e delle parti metalliche, ovvero frattura a fatica, frattura statica, corrosione e usura. Tra questi, la frattura a fatica è una modalità particolare e complessa da analizzare. L’attuale analisi della rottura a fatica si basa anche sull’esperienza per identificare visivamente il modello della modalità di frattura da fatica e quindi consigliare le cause principali e le azioni preventive. L’ottenimento delle informazioni e la preparazione dell’interpretazione sono le fasi più importanti durante il processo di analisi, ma questo metodo richiede molto tempo e si basa principalmente sull’esperienza esistente. Adottando tecniche di apprendimento profondo, l’elaborazione dell’analisi dei guasti della frattura da fatica sarà molto più rapida e accurata, e il bias cognitivo potrebbe essere ridotto.

La prima sperimentazione dell’approccio dell’intelligenza artificiale (IA, AI) per risolvere il meccanismo di frattura bidimensionale (2D) è stata sviluppata con il metodo del sistema esperto. Tuttavia, questa ricerca pionieristica aveva un dominio di conoscenza limitato ed è stata sviluppata per problemi specifici. Inoltre, l’analisi della frattura con il microscopio elettronico a scansione (SEM) ha dimostrato di essere un metodo efficace per l’analisi dei guasti, ma ha lo svantaggio principale di catturare la vista della frattura da fatica limitata dal campo visivo del SEM, che fornisce solo una piccola parte della frattura. Pertanto, ottenere l’intera frattura da fatica diventa dispendioso in termini di tempo e denaro.

Esempi di apprendimento automatico

Successivamente, l’approccio di apprendimento automatico è stato applicato per prevedere la crescita delle crepe e la loro velocità di propagazione, e sono stati studiati anche metodi basati sull’intelligenza artificiale per elaborare e classificare la superficie di frattura in base a logica fuzzy, wavelet, reti neurali convoluzionali (CNN) e così via. Tuttavia, l’analisi complessiva della frattura da fatica con riconoscimento dell’area di propagazione delle crepe e delle regioni di frattura rapida è ancora in fase di sviluppo e il set di dati è limitata. È comunque appurato che i sistemi di intelligenza artificiale svolgeranno un ruolo importante nel prossimo futuro per l’analisi della fatica.

Alcuni studi hanno anche adottato la rete avversaria generativa (GAN) per analizzare le immagini della frattografia della fatica. Questa tipologia di rete può apprendere le caratteristiche delle microcricche e dei difetti superficiali dell’acciaio per generare nuovi campioni di dati per il classificatore basato sull’intelligenza artificiale, ma richiede un ampio database per l’addestramento, il che ne ostacola la commercializzazione, poiché richiede almeno centinaia di coppie di immagini di addestramento sorgente-bersaglio, mentre di solito ci sono molti meno campioni di fratture dovute a fatica del metallo a causa dell’elevato costo e della difficoltà di ottenere campioni di frattura sufficienti. Pertanto, la dimensione del campione della frattografia da fatica è molto più piccola di quella di altri difetti del metallo, il che rende GAN non utilizzabile nello scenario della frattura da fatica.

Il problema della mancanza dati

Le tecniche di apprendimento profondo di solito richiedono un ampio set di dati di alta qualità per addestrare un modello efficace. Tuttavia, è difficile, persino costoso, raccogliere una grande quantità di campioni di fratture da fatica e frattografie per soddisfare il requisito delle tecniche di apprendimento profondo. Pertanto, è stato proposto un nuovo metodo di aumento dei dati basato sul morphing per risolvere il problema della mancanza degli stessi.

La fattibilità del morphing è stata verificata in molti campi di ricerca, come la progettazione assistita da computer, la ricostruzione di immagini 3D, e l’elaborazione di immagini mediche. Ma questo algoritmo superiore non è stato introdotto nel campo dell’analisi di apprendimento profondo per il riconoscimento delle fratture da fatica. Con la corretta operazione di morphing, è possibile generare nuove immagini sintetiche, conservando le caratteristiche visivamente prominenti dell’immagine originale. Pertanto, questa caratteristica può essere utilizzata per risolvere il problema della mancanza di dati. Il morphing potrebbe quindi aumentare il numero di set di dati di immagini di fratture da fatica di oltre 20 volte, il che soddisfa i requisiti di dati delle reti neurali profonde.

Limiti dell’uso di FEA per l’analisi della fatica

Sensibilità delle maglie

Una delle sfide principali dell’uso della FEA per l’analisi della fatica è il problema della sensibilità delle maglie (mesh). Ciò significa che la previsione della vita a fatica dipende dalle dimensioni e dalla forma degli elementi finiti utilizzati per discretizzare la struttura. Gli elementi più piccoli tendono a catturare meglio i gradienti di sollecitazione e le concentrazioni di stress, ma aumentano anche il costo e il tempo di calcolo. Elementi più grandi possono mancare alcune regioni critiche dove il danno da fatica è elevato, ma riducono la complessità e la durata dell’analisi. Pertanto, trovare la dimensione e la distribuzione ottimale delle maglie per l’analisi della fatica non è un compito banale e può richiedere tentativi ed errori o tecniche di affinamento adattativo delle maglie.

Modelli dei materiali

Un’altra sfida nell’uso della FEA per l’analisi della fatica è la scelta e la calibrazione dei modelli dei materiali. Il comportamento a fatica è influenzato da molti fattori, come lo stato di sollecitazione, la velocità di deformazione, la temperatura, la storia del carico, la microstruttura, i difetti e le condizioni ambientali. Pertanto, non è facile selezionare un modello di materiale adatto che tenga conto di questi fattori e che corrisponda ai dati sperimentali. Inoltre, i diversi modelli di materiale possono avere parametri e presupposti diversi che devono essere verificati e convalidati. Ad esempio, alcuni modelli possono utilizzare approcci di tipo stress-life o strain-life, mentre altri possono utilizzare concetti di meccanica della frattura o meccanica del danno. Alcuni modelli possono assumere un comportamento isotropo o omogeneo, mentre altri possono considerare effetti anisotropi o eterogenei.

La storia del carico

Una terza sfida nell’uso della FEA per l’analisi della fatica è la rappresentazione e l’elaborazione della storia del carico. La vita a fatica dipende dall’entità, dalla frequenza, dalla direzione e dalla sequenza dei carichi applicati alla struttura. Pertanto, è importante disporre di dati di carico accurati e realistici che riflettano le reali condizioni di servizio della struttura. Tuttavia, ottenere e misurare i dati di carico può essere difficile e costoso, soprattutto per strutture complesse o dinamiche. Inoltre, l’elaborazione dei dati di carico può richiedere tempo e fatica, in quanto può comportare tecniche di filtraggio, smussamento, scalatura, conteggio dei cicli, analisi del flusso di pioggia o analisi dello spettro.

Criteri di verifica a fatica

Una quarta sfida nell’uso della FEA per l’analisi della fatica è la selezione e l’applicazione dei criteri di verifica fatica. I criteri sono le regole o le equazioni che mettono in relazione lo stato di sollecitazione o di deformazione della struttura con la durata o il danno da fatica. Esistono molti criteri di fatica diversi, come la curva S-N, il diagramma di Goodman, il diagramma di Goodman modificato, il criterio di Gerber, il criterio ASME-ellittico, il criterio di Dang Van e il criterio del piano critico, che si applicano in casi di fatica multiassiale. Ogni criterio ha i suoi vantaggi e svantaggi e può essere più o meno adatto a diversi tipi di strutture, materiali o condizioni di carico. Pertanto, la scelta del miglior criterio di fatica per un determinato problema può essere impegnativa e può richiedere un po’ di giudizio ed esperienza.

Incertezza e variabilità

Una quinta sfida nell’uso della FEA per l’analisi della fatica è rappresentata dall’incertezza e dalla variabilità dei dati in ingresso e dei risultati in uscita. L’analisi della fatica coinvolge molte fonti di incertezza e variabilità, come la geometria, le proprietà del materiale, le condizioni al contorno, la storia del carico, la dimensione della maglia, il modello del materiale, il criterio di fatica e gli errori numerici. Queste fonti possono influenzare l’accuratezza e l’affidabilità della previsione della vita a fatica e possono portare a sovrastimare o sottostimare le prestazioni a fatica della struttura.

Pertanto, è importante eseguire alcune analisi di sensibilità, analisi degli errori o analisi probabilistiche per quantificare e ridurre l’incertezza e la variabilità dell’analisi della fatica.

Soluzioni possibili

Nonostante i suoi limiti, la FEA per l’analisi della fatica può fornire preziose intuizioni e indicazioni agli ingegneri strutturisti per progettare e ottimizzare strutture in grado di resistere alla rottura per fatica. Per superare o mitigare queste limitazioni, si possono usare tecniche di meshatura avanzate come i metodi senza mesh, la peridinamica o l’analisi isogeometrica per ridurre la sensibilità della mesh e catturare i campi di sollecitazione e deformazione in modo più preciso ed efficiente. Inoltre, i modelli multiscala o multifisici, come i modelli di plasticità cristallina, di campo di fase o di zona coesiva, possono tenere conto degli effetti microstrutturali e fisici che influenzano il comportamento a fatica dei materiali.

Conclusioni

L’analisi e la simulazione della fatica sono passaggi critici nella progettazione e nell’ingegneria dei prodotti che possono aiutare a comprendere e prevedere i guasti dei materiali e i cedimenti strutturali dovuti al carico ciclico. Utilizzando metodi come i metodi stress-life e strain-life e tenendo conto di fattori come la correzione dello stress medio, il limite di resistenza, la propagazione delle cricche da fatica e l’analisi probabilistica della fatica, è possibile garantire la durata e l’affidabilità dei prodotti.

La fatica è spesso citata come la forma più comune di guasto nelle strutture. Si verifica a sollecitazioni relativamente basse, al di sotto del valore statico critico. Ma le sollecitazioni sono cicliche, in genere tra tensione e compressione. La fatica è considerata come una delle principali cause di guasto in servizio nella storia dell’ingegneria. La natura e la previsione della fatica sono oggi molto più conosciute e costituiscono un requisito per la maggior parte dei prodotti di progettazione. Tuttavia, l’applicazione dell’analisi della fatica non è semplice e una buona preparazione è essenziale per poter utilizzare il potente metodo FEA come base per l’analisi della fatica.

Il ruolo dell’intelligenza artificiale

Le tecniche di intelligenza artificiale o di apprendimento automatico come le reti neurali, gli algoritmi genetici o l’inferenza bayesiana possono aiutare a generare, elaborare e analizzare i dati di carico e i dati dei materiali in modo più efficace e intelligente. Criteri ibridi o adattivi come il metodo della distanza critica, il metodo delle tensioni di intaglio o il metodo delle deformazioni di intaglio possono combinare diversi criteri di fatica e applicarli a diverse regioni o scale della struttura in base alla loro idoneità e applicabilità. Infine, i metodi robusti o stocastici come la simulazione Monte Carlo, l’analisi dell’affidabilità o la progettazione di esperimenti possono incorporare e propagare l’incertezza e la variabilità dei dati di ingresso e dei risultati di uscita, fornendo intervalli di confidenza o fattori di sicurezza per la previsione della vita a fatica.

Le tecniche di intelligenza artificiale o di apprendimento automatico come le reti neurali, gli algoritmi genetici o l’inferenza bayesiana possono aiutare a generare, elaborare e analizzare i dati di carico e i dati dei materiali in modo più efficace e intelligente. Criteri ibridi o adattivi come il metodo della distanza critica, il metodo delle tensioni di intaglio o il metodo delle deformazioni di intaglio possono combinare diversi criteri di fatica e applicarli a diverse regioni o scale della struttura in base alla loro idoneità e applicabilità. Infine, i metodi robusti o stocastici come la simulazione Monte Carlo, l’analisi dell’affidabilità o la progettazione di esperimenti possono incorporare e propagare l’incertezza e la variabilità dei dati di ingresso e dei risultati di uscita, fornendo intervalli di confidenza o fattori di sicurezza per la previsione della vita a fatica.