Prysmian Group, operante nel settore dei sistemi in cavo per l’energia e le telecomunicazioni, ha annunciato il lancio del suo primo progetto pilota di Factory 4.0 presso lo stabilimento di cavi ottici di Calais (Francia). Il progetto, denominato Fast Track, rappresenta un passo in avanti nell’attuazione del programma Fast Forward Operations di Prysmian Group volto a creare stabilimenti più smart facendo leva sull’integrazione tra competenze digitali e know-how delle persone. Il progetto “Fast Track” sarà realizzato grazie alla collaborazione con Dassault Systèmes.

Gli applicativi impiegati

La partnership con Dassault Systèmes permette a Prysmian di far leva sui migliori applicativi del settore creati sia per gestire i processi produttivi volti a dispiegare tecnologie IoT all’avanguardia, sia per analizzare i Big Data. Oltre a snellire i processi operativi e adottare un uso più sostenibile delle risorse, Prysmian aggiungerà valore al proprio lavoro, creando di conseguenza maggior valore per i suoi clienti e Stakeholder. L’avvio del progetto pilota a Calais permetterà a Prysmian di sviluppare piani di più ampio respiro allo scopo di installare progressivamente in tutti i suoi 82 stabilimenti nel mondo soluzioni di Factory 4.0. L’approccio Fast Track assicura la piena tracciabilità delle attività produttive e dei materiali impiegati, gestendo al contempo gli eventi che potrebbero pregiudicare i processi produttivi e fornendo in tempo reale tutte le informazioni rilevanti necessarie a identificare le cause a monte e le possibili soluzioni.

Elementi chiave

“Velocità e disponibilità delle informazioni sono gli elementi chiave di Fast Track. Questo progetto punta a garantire la totale affidabilità dei processi produtt ivi in termini di volume, qualità e tempistiche, compiendo un decisivo passo in avanti a livello di esecuzione delle attività e lungo l’intera catena della gestione dei materiali” spiega Andrea Pirondini, COO di Prysmian Group. “La produzione è l’anima della nostra azienda e gli stabilimenti ne sono il cuore. Prysmian è nata per produrre e la nostra reputazione di leader mondiali è il frutto di un approccio spiccatamente orientato al cliente, basato sulla nostra affidabilità. Uno dei pilastri su cui poggia il nostro costante successo è dunque il continuo miglioramento dei processi e dell’efficienza, della qualità dei prodotti e delle capacità dei nostri collaboratori, nell’ottica di offrire ai clienti il maggior valore possibile” ha concluso Pirondini.

ivi in termini di volume, qualità e tempistiche, compiendo un decisivo passo in avanti a livello di esecuzione delle attività e lungo l’intera catena della gestione dei materiali” spiega Andrea Pirondini, COO di Prysmian Group. “La produzione è l’anima della nostra azienda e gli stabilimenti ne sono il cuore. Prysmian è nata per produrre e la nostra reputazione di leader mondiali è il frutto di un approccio spiccatamente orientato al cliente, basato sulla nostra affidabilità. Uno dei pilastri su cui poggia il nostro costante successo è dunque il continuo miglioramento dei processi e dell’efficienza, della qualità dei prodotti e delle capacità dei nostri collaboratori, nell’ottica di offrire ai clienti il maggior valore possibile” ha concluso Pirondini.

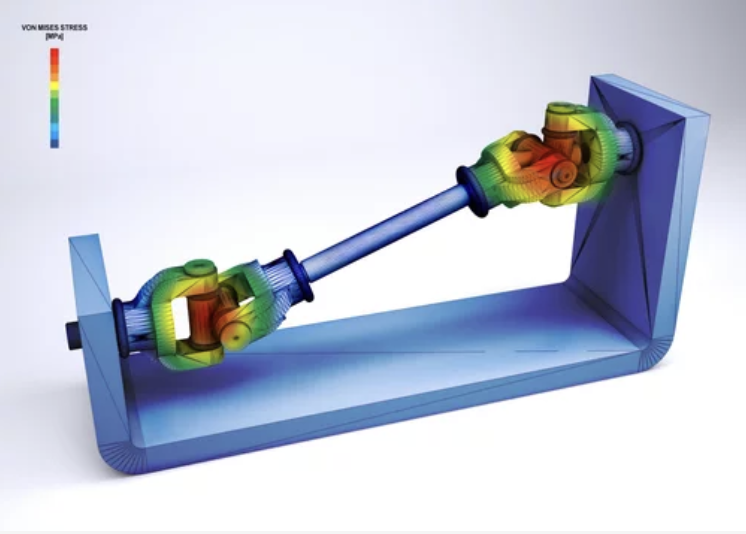

“Stiamo creando un sistema che raccolga tutte le informazioni disponibili su una data soluzione in cavo, dai materiali e dalle catene produttive fino ai tempi di produzione e i test di qualità” ha sottolineato Stefano Brandinali, Global CIO di Prysmian Group. “Il progetto Fast Track e altre iniziative di questo tipo possono essere utilizzati per pianificare la manutenzione dei macchinari, rendendo gli stabilimenti più sicuri ed efficienti, e per individuare già in fase iniziale l’esigenza di eventuali aggiustamenti. Stiamo cambiando il nostro approccio alle problematiche e alle criticità, prevenendole anziché limitarci a reagire. La tecnologia è fondamentale in questo. Una su tutte, nello specifico, è l’uso dell’Internet of Things” ha concluso Stefano Brandinali.

“La nostra piattaforma 3DEXPERIENCE è un asset fondamentale per le aziende che intendono evolvere, in quanto è in grado di accompagnarle con successo nell’era dell’Industry 4.0. Grazie a questa piattaforma, in brevissimo tempo, abbiamo realizzato per Prysmian un ecosistema digitale che permette di utilizzare soluzioni smart connesse per creare e mantenere i prodotti in maniera più dettagliata e intelligente, oltre a impiegare strategicamente le informazioni allo scopo di diventare più produttivi e creativi” ha sottolineato Guido Porro, Managing Director EuroMed di Dassault Systèmes. “Siamo lieti di essere riconosciuti come partner strategico di un leader di mercato orientato al futuro del calibro di Prysmian” ha concluso.