La metrologia per molto tempo ha ricoperto il ruolo di controllo di qualità nella fase finale del ciclo di vita del prodotto, attraverso test di conformità per decidere se un prodotto sia ritenuto accettabile.

di Stefano Tornincasa

Oggi si è finalmente compreso che sia possibile valorizzare il contributo della metrologia rispetto a un semplice controllo di accettazione del prodotto finale, utilizzando ad esempio le informazioni metrologiche in tutto il ciclo di vita del prodotto, cioè alla progettazione, alla produzione e al controllo finale.

Perché si misura?

La questione fondamentale nell’attività di misurazione è la corretta ed univoca definizione del misurando, cioè della grandezza fisica sottoposta a misura. Ma qual è il vero scopo della misura?

Il controllo metrologico delle parti meccaniche ha due obiettivi principali:

- la determinazione della conformità ad una specifica di tolleranza GPS o ASME, che garantisce che le parti svolgano la funzione prevista e siano intercambiabili. Infatti, quando le dimensioni e le geometrie sono inferiori o superiori alla tolleranza specificata, possono verificarsi difficoltà di assemblaggio o addirittura parti difettose.

- Il supporto e il miglioramento del processo di fabbricazione, riducendo ad esempio la variabilità del prodotto.

Questi due obiettivi possono essere ulteriormente suddivisi in base al carattere delle informazioni richieste dall’ispezione. Ad esempio, è possibile eseguire un’ispezione funzionale geometrica per qualificare i fornitori, approvare lotti in entrata, oppure per la regolazione del processo e il controllo statistico del processo (SPC). In definitiva, le aziende hanno compreso che il controllo metrologico sia diventato parte integrante di una produzione moderna e di alta qualità.

La verifica nello standard ISO GPS

Le specifiche geometriche del prodotto ISO (GPS) coprono i requisiti per:

- specificare la geometria di una parte

- verificare la geometria dei componenti

- calibrare gli strumenti di misura nella verifica della geometria del pezzo

Gli standard ISO GPS includono anche molte specifiche per la progettazione di diversi tipi di strumenti di misura, test di accettazione e calibrazione di sistemi di misura a coordinate (CMM). Ad esempio, la norma ISO 14978 definisce i requisiti generali e di calibrazione per gli strumenti di misurazione GPS (come micrometri, calibri e blocchetti di riscontro). La norma ISO 14253, suddivisa in sei parti, si occupa della verifica della conformità o non conformità di una parte ispezionata.

Inoltre, le norme ISO GPS includono otto standard per strumenti di misurazione dimensionale (gage o calibri) e tre standard per macchine di misura a coordinate (fig. 1).

In definitiva, gli standard ISO esprimono una dualità tra la specifica e la verifica, e questo vuol dire che ciò che viene fatto nel processo di specifica viene rispecchiato nel processo di misurazione corrispondente. Questo è descritto come il “principio della dualità”.

La verifica nello standard ASME

Lo standard ASME prende le distanze intenzionalmente dal processo di misurazione e controllo. Infatti nella clausola 1..6 di ASME Y14.5-2018, la norma afferma che “This document is not intended as a gaging standard. Any reference to gaging is included for explanatory purposes only. For gaging principles, see ASME Y14.43, Dimensioning and Tolerancing Principles for Gages and Fixtures” In altre parole, lo standard ASME descrive la geometria accettabile di una parte e non la sua misurazione.

Le modalità di misura in ISO e ASME

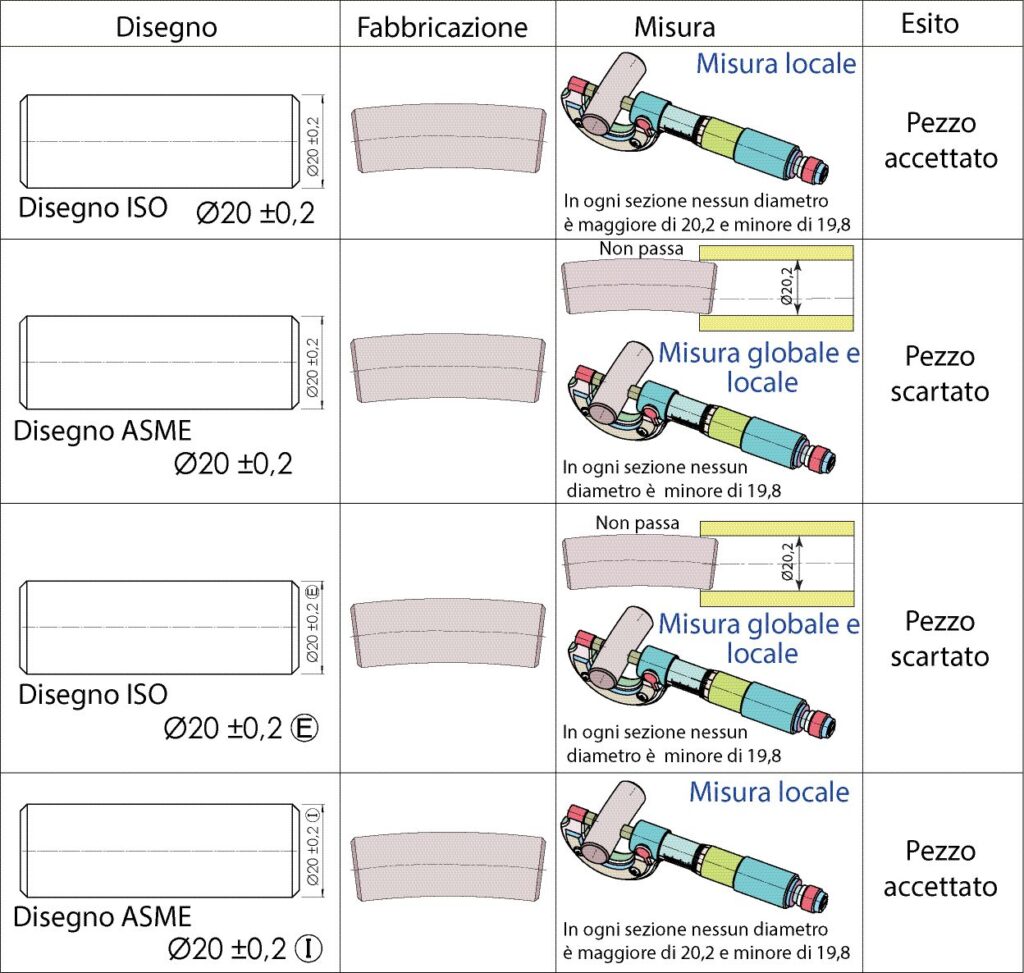

Esiste una differenza fondamentale nel modo in cui gli standard ISO e ASME considerano una singola feature su un disegno. Infatti, una delle regole fondamentali delle norme ISO GPS (stabilite nella norma ISO 8015) è il “principio di indipendenza (che è un default): “ciascuna prescrizione dimensionale o geometrica specificata su un disegno deve essere rispettata in se stessa in modo indipendente, salvo non sia prescritta, sul disegno, una relazione particolare.”

Al contrario, ASME Y14.5 si concentra sulla relazione tra dimensione e forma. Il principio guida è chiamato “principio di Taylor” o “principio di inviluppo”. Questo principio indica che i limiti di tolleranza dimensionale di una parte controllano anche gli errori di forma.

E’ possibile applicare il principio di inviluppo nelle norme ISO usando il modificatore Ⓔ, oppure usare il principio di indipendenza nelle norme ASME con il modificatore Ⓘ.

La figura 2 mostra l’esito di una verifica di un albero prodotto con un evidente errore di rettilineità nel caso di un disegno con una specifica ISO o ASME.

Misura della circolarità (ISO) e rotondità (ASME)

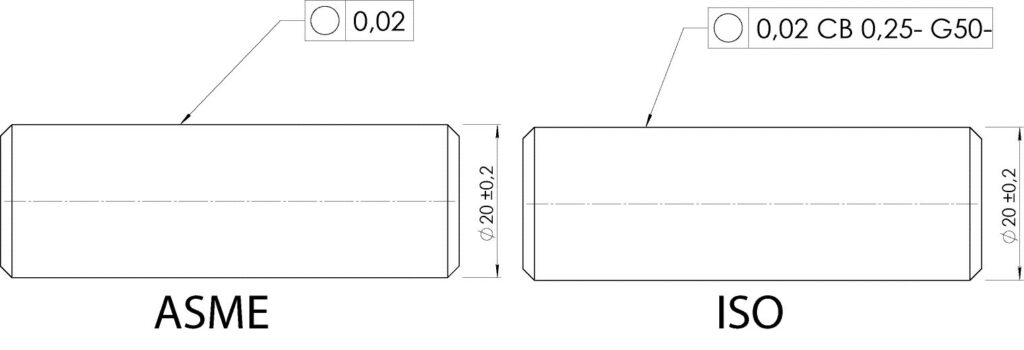

Trascurando la diversa denominazione che viene data nei due standard, la norma ANSI/ASME B89.3.1 specifica, per impostazione predefinita (cioè senza eventuali indicazioni aggiuntive), che, per la misurazione della rotondità, valgono le seguenti condizioni: MRS (separazione radiale minima) come criterio di valutazione/associazione, il filtro di 50 UPR (ondulazioni per giro) e raggio della punta del tastatore di 0,25 mm.

Nella norma ISO 1101, per impostazione predefinita, per la verifica della circolarità viene utilizzato il metodo minimax (Chebyshev) senza vincoli, che corrisponde alla condizione MRS, ma non vengono specificate condizioni di misurazione relative al filtraggio numerico e al filtraggio meccanico (raggio della punta del tastatore). Tuttavia, la ISO 1101 include simboli che un progettista può utilizzare per impostare le misurazioni (fig. 3), come l’elemento di specifica CB 0.25 (punta a sfera di raggio 0.25). Poiché il valore 0,25 mm è seguito da un “-“, si utilizzerà un filtro che rimuoverà lunghezze d’onda inferiori al valore di cut-off. La specifica “G50-” indica l’utilizzo di un filtro gaussiano con valore di cut-off pari a 50 UPR (50 undulations per revolution).

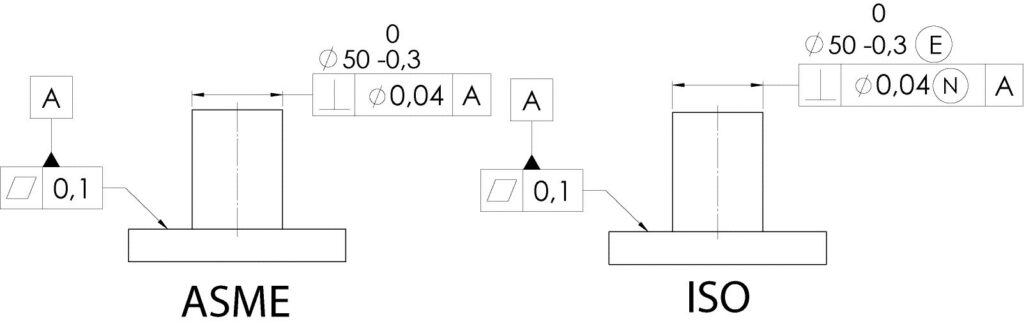

Misura della perpendicolarità

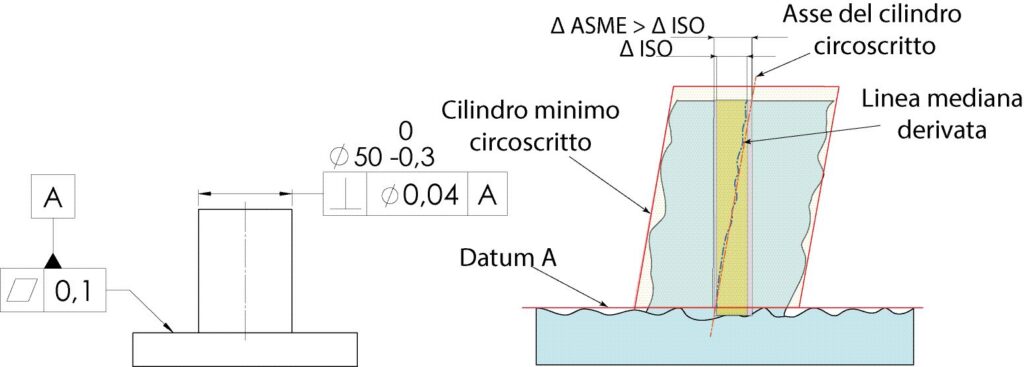

I due controlli di perpendicolarità degli standard ASME e ISO mostrati in figura 4 sono equivalenti, in quanto le norme ASME controllano la perpendicolarità dell’asse del cilindro determinato col criterio di inviluppo minimo (asse del più piccolo cilindro circoscrivibile). Per ottenere lo stesso risultato nelle norme ISO è necessario utilizzare il modificatore Ⓝ (la feature controllata è l’asse del più piccolo cilindro circoscritto). Inoltre il simbolo Ⓔ permette di applicare il principio di inviluppo, rendendo compatibili al 100% i due disegni.

Senza gli opportuni modificatori, la verifica della perpendicolarità in ASME e ISO darebbe due risultati diversi. poiché nel primo caso si controlla l’orientamento di un asse, mentre in ISO si controlla l’errore di una linea mediana derivata (fig. 5).