La produzione additiva per metalli comporta numerose sfide nel controllo qualità dei pezzi stampati, e la fase di controllo può essere molto costosa. Da qui l’esigenza di sviluppare una soluzione che permetta di realizzare il controllo qualità in real time durante la fase di stampa risolvendo la problematica dei costi elevati. Il progetto AMQTOOLS – Additive Manufacturing for Quality and Monitoring Control System – ha consentito lo sviluppo di una soluzione automatizzata in grado di realizzare un monitoraggio in tempo reale dei processi di Additive Manufacturing che lavorano secondo tecnologia Laser Powder Bed Fusion (L-PBF).

di Giuseppe De Marco

L’additive manufacturing, o stampa 3D, ha rivoluzionato l’industria manifatturiera introducendo nuove possibilità nella produzione di componenti complessi. Sebbene inizialmente fosse principalmente utilizzato per la realizzazione di prototipi e modelli, negli ultimi anni si è assistito a un’importante evoluzione nell’ambito dell’additive manufacturing per i metalli.

L’innovazione dell’additive manufacturing per metalli ha portato a una serie di miglioramenti significativi nel processo di produzione. Una delle sfide principali nel settore è stata la realizzazione di componenti metallici resistenti e di alta qualità utilizzando la tecnologia di stampa 3D. Grazie a nuovi materiali metallici e alla continua ricerca e sviluppo, si sono raggiunti importanti traguardi in termini di proprietà meccaniche e durabilità dei componenti prodotti tramite l’additive manufacturing.

L’innovazione nell’additive manufacturing per metalli ha anche aperto la strada a nuove applicazioni e settori industriali ma ha anche sollevato alcune problematiche che devono essere affrontate per garantire la qualità dei componenti prodotti.

La produzione additiva per metalli comporta sfide nel controllo di qualità, come la variabilità dei materiali, la presenza di porosità e difetti interni, l’accuratezza dimensionale, l’affidabilità del processo e la mancanza di certificazioni e standard definiti. È necessario adottare procedure rigorose per garantire la qualità dei componenti prodotti, promuovendo l’adozione su larga scala della stampa 3D metallica in diversi settori industriali.

Infatti, il quality control dei componenti prodotti in Additive Manufacturing può essere costoso sia in termini di denaro, a causa delle specifiche attrezzature necessarie, sia in termini di tempo, a causa dei test richiesti.

Da qui l’esigenza di sviluppare una soluzione che permettesse di realizzare il controllo qualità in real time durante la fase di stampa così da evitare test a valle risolvendo dunque le problematiche sopra citate.

Il progetto AMQTOOLS – Additive Manufacturing for Quality and Monitoring Control System, finanziato dalla piattaforma europea HUBCAP, ha visto la partecipazione e collaborazione di tre realtà caratterizzate da una forte vocazione all’innovazione: Enginsoft, Kilometro Rosso e PRES-X.

Il progetto AMQTOOLS ha consentito lo sviluppo di una soluzione automatizzata in grado di realizzare un monitoraggio in tempo reale dei processi di Additive Manufacturing che lavorano secondo tecnologia Laser Powder Bed Fusion (L-PBF).

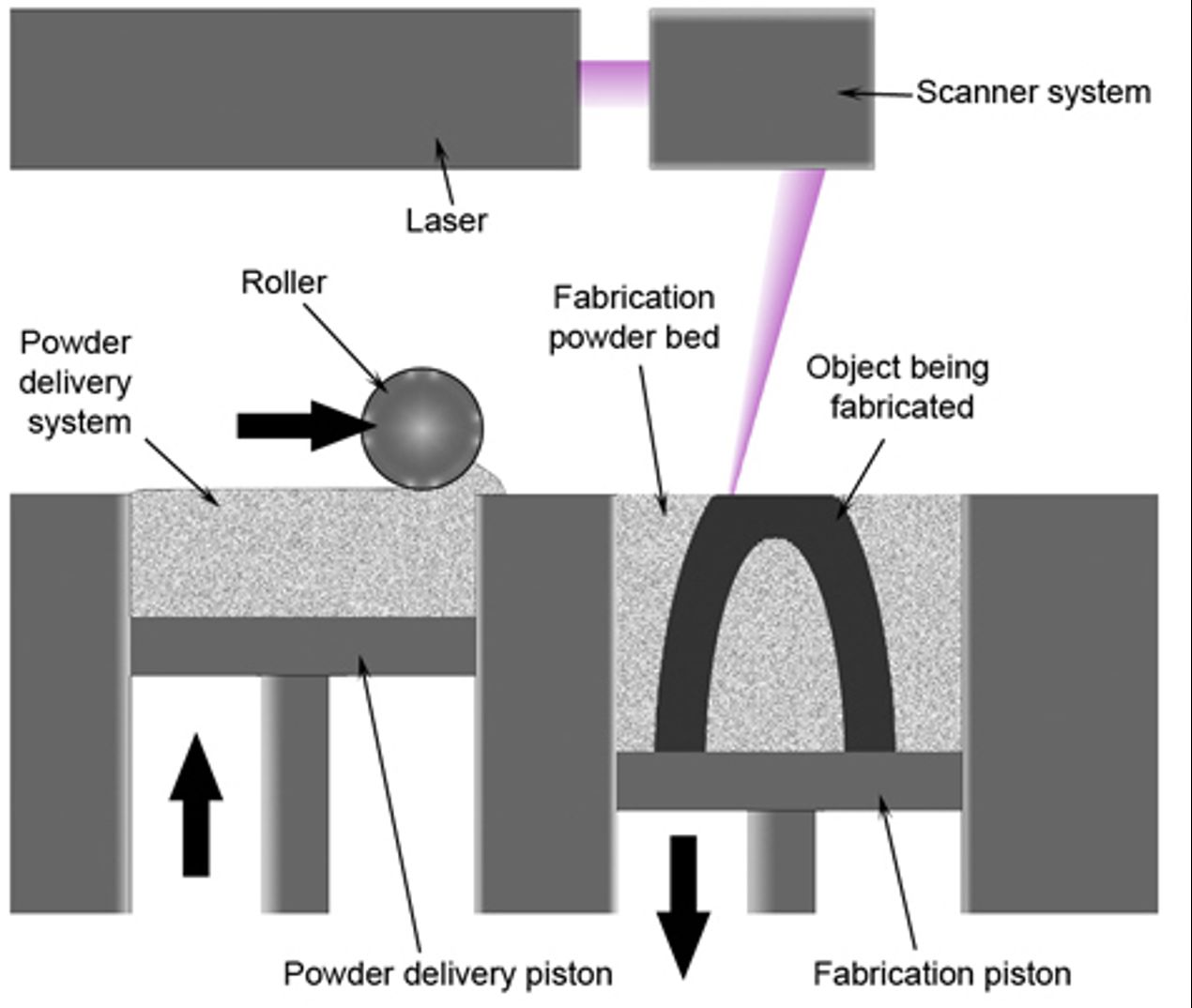

Questa tecnologia consente di realizzare prodotti in metallo attraverso la fusione selettiva di polvere che viene depositata strato dopo strato su di una base, creando un letto di polvere che viene fuso in maniera selettiva da un laser.

Si parte da un modello digitale (CAD) che viene processato e diviso in strati sottili in grado di fornire alla macchina di stampa le informazioni necessarie per la sua costruzione.

In questo modo, il materiale utile alla realizzazione della parte viene solidificato, plasmando dal basso verso l’alto l’oggetto desiderato.

Il Metal Additive Manufacturing è un processo complesso, che richiede personale competente e la configurazione di numerosi parametri per ottenere ripetibilità e qualità, a livello dimensionale, geometrico e strutturale

Una sfida menzionata in modo ricorrente in numerosi report è la necessità di ottenere prestazioni e qualità ripetibili utilizzando macchinari diversi tra loro.

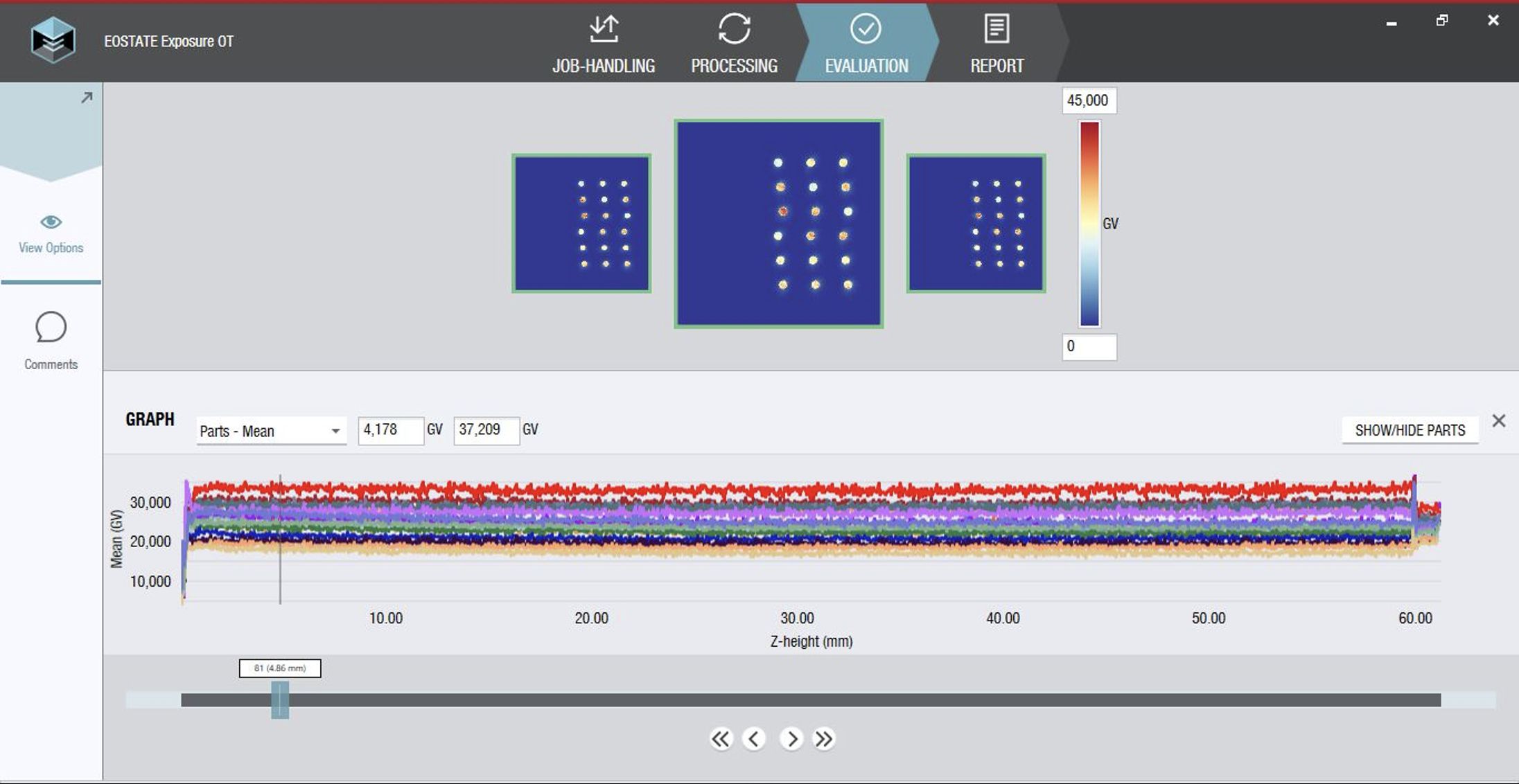

Queste macchine generano un notevole volume di dati, grazie ai sensori integrati in grado di registrare segnali, immagini e video. Tuttavia, nella pratica industriale questi dati sono scarsamente utilizzati e, in particolare, non ci sono soluzioni consolidate per l’analisi in tempo reale orientata alla qualità.

Il mondo della manifattura additiva è caratterizzato da numerose prove di quality control che richiedono apparecchiature complesse e costose, nonché tempi lunghi per ottenere il prodotto finale.

Il progetto AMQTOOLS ha come obiettivo principale quello di sviluppare una soluzione in grado di risolvere tali problematiche.

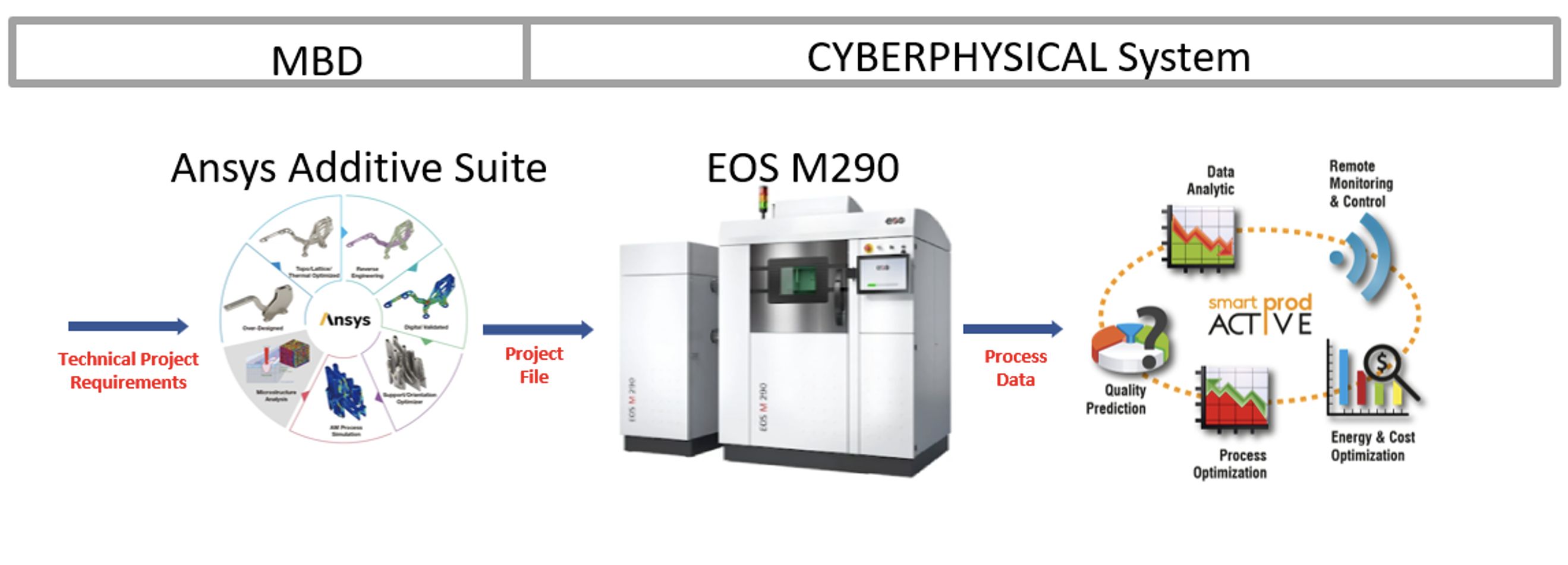

La soluzione sviluppata si basa sullo sviluppo di un Cyber Physical System (CPS) caratterizzato dall’unione di una periferica HW e una SW come mostrato nello schema successivo.

Il CPS risulta dunque caratterizzato da una macchina industriale per la produzione additiva (EOS M290) e da una piattaforma software (smart prodACTIVE) in grado di realizzare un monitoraggio intelligente del processo produttivo registrando e analizzando le informazioni di processo trasmesse dalla macchina di stampa.

Il funzionamento di questo sistema è guidato poi da un approccio di tipo Model Based Design che sfrutta la simulazione virtuale per ottimizzare le attività produttive.

Attraverso questa soluzione è stato possibile condurre una campagna sperimentale basata sulla variazione di quelli che sono i parametri di processo per l’acquisizione di una mole importante di dati.

Questi sono poi stati utilizzati per la creazione e messa a punto di modelli predittivi in grado di fornire informazioni circa la qualità delle parti prodotte mediante tale processo additive.

Una volta terminati, tali modelli sono stati validati confrontando i risultati da loro forniti con quelli ricavati da prove di qualità standard come tomografie, analisi metallografiche, analisi di densità, etc.

I risultati ottenuti mostrano un’affidabilità pari al 99% rispetto al livello qualitativo atteso, previsto e realmente ottenuto.

In questo modo è possibile migliorare la produzione in Additive Manufacturing aumentando il livello di affidabilità e ripetibilità dei sistemi produttivi, che possono essere controllati e gestiti in tempo reale.

La visualizzazione costante di come sta evolvendo il processo offre la possibilità di tracciare la qualità layer by layer all’interno delle parti prodotte e di identificarne la qualità offerta.

Il risultato che si ottiene offre la possibilità di migliorare i processi di Additive Manufacturing, aumentando la qualità delle parti realizzate, consentendo di eliminare dal workflow produttivo le fasi legate al quality control e, infine, riducendo quelli che sono i lead-time.

Attraverso questa soluzione le macchine di produzione additiva, già automatizzate rispetto al processo produttivo, potranno integrare soluzioni in tempo reale di quality control basate su modelli di monitoraggio intelligente.