L’analisi della causa originaria di un malfunzionamento viene spesso eseguita quando un macchinario importante si rompe. Quest’analisi obbliga a chiedersi cinque volte “perché”. La quinta domanda solitamente identifica cosa ha realmente generato un malfunzionamento (un bullone allentato) invece dell’evento finale (forza di serraggio insufficiente).

C’è una relazione molto complessa tra la coppia applicata a un accoppiamento filettato e l’effettiva forza di serraggio che questo esercita. Opinione comune è che giunti filettati esercitino sempre la stessa forza se serrati alla stessa coppia. Celle di carico hanno dimostrato che la forza di serraggio può variare anche del 20% tra le varie viti se vengono utilizzate tal quali, ossia come ricevute. L’utilizzo di un frenafiletti riduce drasticamente queste variazioni oltre a migliorare innegabilmente l’affidabilità.

Le perdite di gas e fluidi sono un problema comune nella manutenzione. La ricerca della causa scatenante è stata applicata a flange e raccordi idraulici tipici. Il risultato ha identificato diverse cause di malfunzionamenti che possono essere evitati con l’utilizzo di adeguati sigillanti chimici.

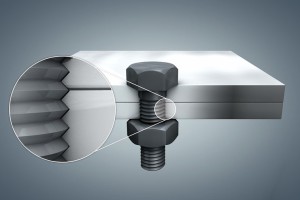

Un giunto imbullonato è idealmente un cuneo arrotolato su una parte cilindrica. Quando il dado viene girato, il filetto tiene insieme le due parti. Più si gira il dado, più aumenta la forza di serraggio.

Nella realtà vite e dado hanno una tolleranza per impedire che si blocchino quando vengono assemblati. Ne consegue che un bullone ha dei giochi variabili a seconda dei componenti utilizzati.

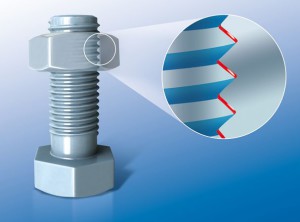

La finitura superficiale di un bullone dipende da come è stato costruito: dalle matrici usate e dalla tecnologia. Sebbene i componenti filettati si rifanno a standard conosciuti, ogni produttore ha processi produttivi leggermente diversi che portano a piccole, ma importanti differenze nella finitura superficiale e nel sottotesta che possono generare prestazioni differenti dei vari bulloni.

Quando un accoppiamento filettato viene assemblato, la presenza o meno di lubrificanti cambia enormemente il coefficiente d’attrito. Un bullone può essere rivestito, protetto da trattamenti superficiali, avere dei residui di oli da taglio, prodotti anticorrosione o altro. Queste caratteristiche solitamente non sono riportate e comunque la loro influenza è sottostimata.

La maggior parte delle soluzioni di bloccaggio viene utilizzata in sistemi sottoposti a vibrazioni. Sebbene solo le vibrazioni più forti catturino l’attenzione, anche quelle di minore entità causano problemi. Nell’industria elettrica è comune che i pannelli richiedano continui serraggi a causa delle vibrazioni provocate della corrente continua.

Un bullone è un sistema che è difficile da caratterizzare a livello matematico. Come detto, le tolleranze, la rugosità superficiale e il coefficiente d’attrito influenzano l’assemblaggio e possono causare problemi.

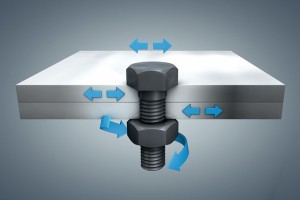

Allentamento per vibrazioni

Questo effetto è legato alle tolleranze. Se sottoposto a vibrazioni, un macchinario si muove avanti e indietro. A causa delle necessarie tolleranze il bullone ha degli spazi vuoti. Sebbene si creda che l’attrito impedisca a un bullone di allentarsi, in realtà le continue vibrazioni causano micro movimenti che nel tempo portano allo svitamento. L’effetto è ancora più evidente se si raggiunge la frequenza di risonanza del bullone.

Tornando alla descrizione del bullone, ogni movimento avanti e indietro è come essere su una rampa e continuare a salire e scendere. In queste condizioni è più facile scendere che salire e il dado si comporta nello stesso modo tendendo naturalmente a svitarsi.

Esistono diversi modi sul mercato per evitare questo fenomeno. Uno dei più efficaci è l’utilizzo di una sostanza chimica che polimerizza riempiendo gli spazi all’interno del giunto. Questo risolve la causa originaria degli allentamenti impedendo il movimento relativo di vite e dado.

I sistemi meccanici per eliminare gli allentamenti hanno forme diverse e prestazioni diverse. Alcuni di questi, in realtà, aumentano la velocità con la quale i fissaggi si allentano. I migliori sistemi funzionano, ma sono molto più costosi dei frenafiletti liquidi.

I frenafiletti liquidi, benché utilizzati da più di 50 anni, sono ancora considerati una tecnologia relativamente nuova. Hanno un elevatissimo rapporto costo/prestazioni.

Effetto dell’attrito sulla forza di serraggio

Quando un giunto imbullonato viene assemblato il carico di serraggio è generato dall’energia immessa nel sistema che si trasforma nell’allungamento della vite. La vite allungata si comporta come una molla. Il metodo più conosciuto per ottenere questo risultato è l’applicazione di una determinata coppia che dovrebbe generare un preciso carico di serraggio. E’ credenza comune che a una data coppia corrisponda una forza di serraggio direttamente proporzionale e costante. In realtà tutti i bulloni hanno una propria rugosità superficiale che produce un attrito caratteristico di quel bullone e rende difficile correlare in modo preciso la forza di serraggio alla coppia applicata.

Un metodo utilizzato dell’industria Automotive per garantire il corretto serraggio della testata è rappresentato da viti serrate al limite dello snervamento, mentre nell’industria eolica si utilizzano dei calibri per misurare l’allungamento dei bulloni in campo elastico.

Il test seguente è stato condotto per misurare questo fenomeno.

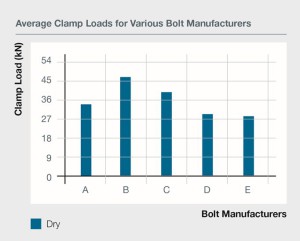

Variabilità dei bulloni di diversi fornitori

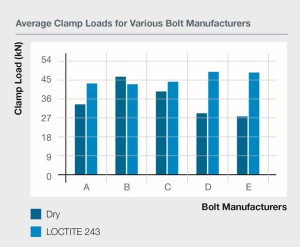

Henkel ha sperimentato che la finitura superficiale, insieme alle diverse geometrie dei sottotesta, generano una notevole variabilità nel carico di serraggio.

Per verificare scientificamente questa nozione empirica, sono stati fatti dei test con bulloni M16 cromati di diversi fornitori serrandoli tutti alla medesima coppia di 152 Nm usando una chiave dinamometrica.

Ogni bullone è stato inserito in una cella di carico Skidmore-Wilhelm che fornisce come dato la pressione esercitata dal bullone su una camera riempita d’olio. Moltiplicando la pressione per la superficie si ottiene la forza di serraggio.

La prima serie di test è stata eseguita con i bulloni tal quali, come ricevuti dal fornitore. Il grafico 1 mostra come la deviazione standard del carico di serraggio è stata di 18 kN (21%).

In un’ottica di riduzione dei costi è possibile che le aziende cambino fornitori di componenti standard alla ricerca del prezzo migliore. Questo pero’ può portare a forze di serraggio non corrette, anche utilizzando la corretta coppia riportata a progetto.

La seconda fase dell’esperimento prevedeva di serrare gli stessi bulloni su cui però era stato applicato un frenafiletti liquido e di osservarne il comportamento. Il grafico 2 mostra una riduzione significativa della deviazione standard. In valore assoluto la differenza tra il valore massimo e il minimo è sceso a 5,7 kN.

Grafico 2: carichi di serraggio dei bulloni con frenafiletti

Uno dei vantaggi principali dei frenafiletti liquidi è quello di ridurre la variabilità degli accoppiamenti filettati. Il prodotto infatti funge da lubrificante al momento del serraggio. Riassumendo, i frenafiletti non solo impediscono l’allentamento dovuto alle vibrazioni, ma lubrificando le parti al momento del serraggio riducono la variabilità dovuta all’utilizzo di componenti metallici diversi permettendo una costanza di forza di serraggio.

Frenafiletti non liquidi

Qualora i tecnici trovassero scomodo l’uso dei frenafiletti liquidi, Henkel ha sviluppato una versione solida che si presenta come un pratico stick. La loro dimensione li rende molto comodi da avere a disposizione nelle cassette degli attrezzi. Inoltre, nel caso in cui si debbano serrare molte viti in una volta sola, è possibile applicare il prodotto su tutte le viti insieme per poi serrarle una dietro l’altra risparmiando tempo.

Frenafiletti per materiali inattivi

I frenafiletti liquidi polimerizzano al contatto con gli ioni metallici liberi che sono presenti sulla superficie dei metalli che si corrodono, come l’acciaio. Per far polimerizzare i frenafiletti standard su metalli inattivi come alluminio e acciaio inossidabile è necessario utilizzare degli attivatori. Alcune aziende non gradiscono la necessità di ulteriori prodotti chimici, quindi Henkel ha sviluppato dei prodotti che polimerizzano anche su metalli inattivi per rendere questa tecnologia sempre più diffusa nell’industria.

Per maggiori informazioni visita il sito www.loctite-successogarantito.it