L’assemblaggio di componenti è ovviamente una necessità frequente nella progettazione meccanica ed esistono molteplici tecniche per effettuarlo. Le giunzioni possono essere realizzate in modo permanente oppure temporaneo (smontabile). Tra le prime si possono citare ad esempio le saldature e gli incollaggi, tra le seconde sono compresi i collegamenti filettati. In ogni caso, i criteri principali con cui si determina la scelta di un determinato tipo di collegamento sono la sua resistenza strutturale, la durata, le attrezzature necessarie a realizzarlo, la necessità di ispezione o manutenzione, il costo, la resistenza alla corrosione e alla temperatura di esercizio, le proprietà magnetiche e l’aspetto estetico.

di Giorgio de Pasquale ed Elena Perotti

In questo articolo ci concentriamo sui criteri di progettazione per collegamenti filettati in ambito statico. Questi elementi sono di fondamentale importanza per l’assemblaggio smontabile di componenti all’interno di strutture e macchine. I collegamenti filettati garantiscono l’applicazione delle forze assiali necessarie al funzionamento della parte, e allo stesso tempo del precarico necessario al montaggio, legato alla coppia di serraggio. Sia il carico assiale sia il precarico di una vite devono essere attentamente calcolati e controllati al fine di garantire la sicurezza e l’affidabilità delle strutture. Una carenza di precarico o un eccesso di precarico rappresentano spesso cause di guasti nelle giunzioni a vite. Il monitoraggio del precarico delle viti riveste un ruolo critico nel mantenere la resistenza e la sicurezza delle giunzioni filettate all’interno delle strutture.

Caratteristiche costruttive

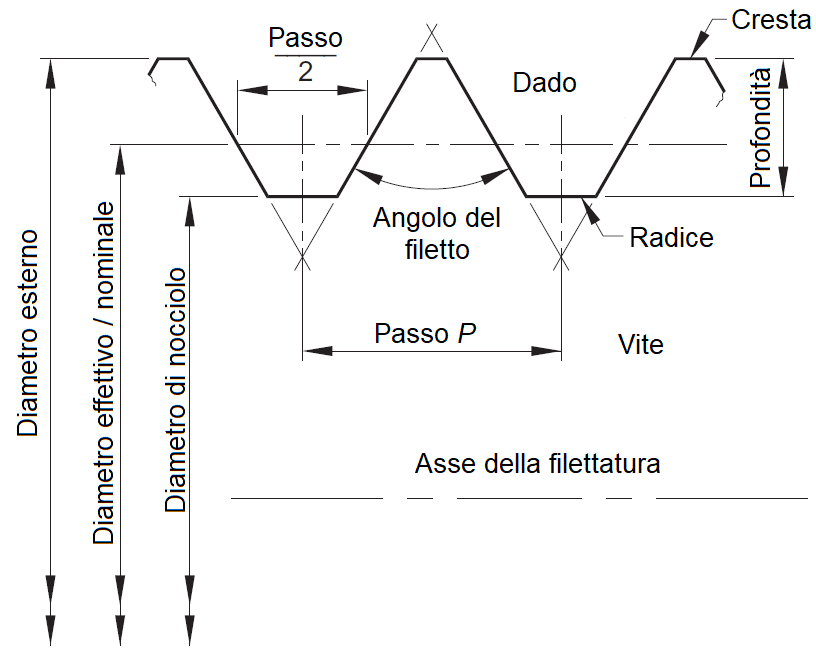

Per le viti, le forme specifiche dei filetti, l’angolo della filettatura e altre proprietà variano in base a standard specifici. Tra gli standard più comuni si può citare quello ISO (International Standards Organization) e quello UNS (Unified National Standard). La geometria del filetto metrico ISO è illustrata in Fig. 1, con la nomenclatura relativa alle dimensioni principali. I filetti, sia per la vite sia per la madrevite, sono soggetti a tolleranze di produzione dettagliate nella norma BS 3643. Non volendosi addentrare nei dettagli costruttivi, facilmente reperibili dalle tabelle dei fornitori, ci limitiamo qui a ricordare che i filetti metrici ISO sono designati dalla lettera M, seguita dal diametro nominale e dal passo in millimetri (ad esempio: M6 × 1.5).

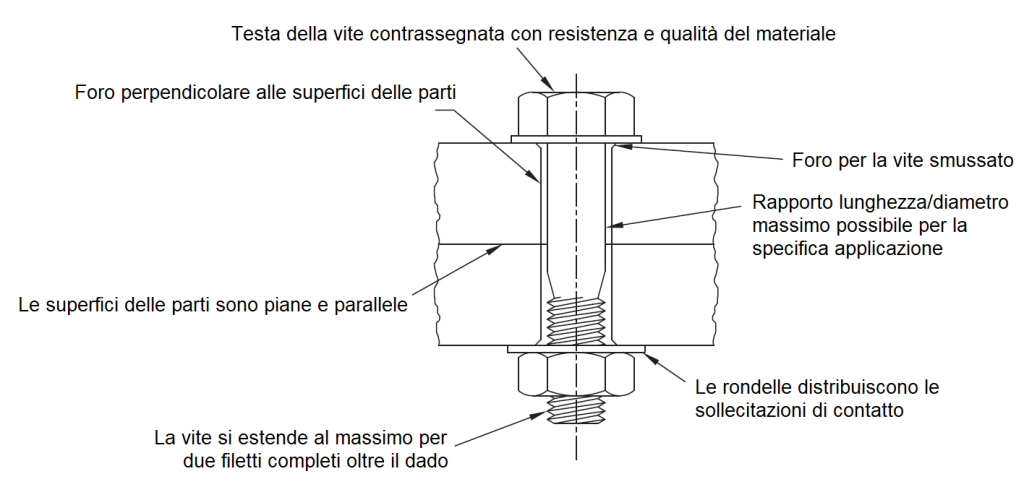

In termini generali, un collegamento filettato vite-dado è impiegato per bloccare due o più parti e impedirne il movimento relativo. A questo scopo, per prevenire o limitare il movimento dei componenti, viene serrato un elemento di tensione (la vite) in modo da produrre un precarico di trazione nella vite stessa e di compressione nelle parti da bloccare. Il precarico determina quindi una pressione di interfaccia tra i componenti. In conseguenza al coefficiente di attrito associato ai materiali a contatto e alle loro condizioni (pulizia, rugosità superficiale, etc.), la forza ortogonale alle superfici genera anche una componente parallela alle stesse superfici (la forza di attrito), che di fatto è responsabile della limitazione al loro movimento. In Fig. 2 si mostra un esempio della situazione descritta, in cui un bullone (composto da vite e dado) sono impiegati per collegare due piastre.

Il precarico di serraggio

Un dato critico per la progettazione dei collegamenti filettati a vite è la determinazione del corretto precarico e della coppia di serraggio da applicare per ottenere questo precarico. Non esiste una scelta univoca per il precarico o per la coppia di serraggio e diversi fattori devono essere considerati per la loro determinazione. Una linea guida empirica semplice suggerisce di applicare un serraggio pari al 75% della resistenza caratteristica per gli elementi di fissaggio rimovibili e pari al 90% della resistenza caratteristica per gli elementi di fissaggio permanenti. Tra i fattori da considerare vi sono ad esempio l’esposizione al danneggiamento per fatica (in questo caso un precarico più elevato è generalmente preferibile), la facilità di applicazione della coppia senza il rischio di danneggiare un’altra parte, e altri.

Gli sforzi di trazione e compressione

In una giunzione a vite, è necessario considerare le tensioni di trazione generate nella sua sezione minima, la quale è di solito associata alla sezione media resistente (corrispondente all’area centrale del filetto) anche se l’area di nocciolo può essere utilizzata in applicazioni ad alto carico o di sicurezza critica. Un ulteriore problema è la concentrazione delle tensioni causata intrinsecamente dalla filettatura, che di fatto è un unico esteso intaglio.

Nella maggior parte delle applicazioni, il dado è in compressione mentre la vite è in trazione. Questo ha l’effetto di accorciare leggermente il dado e quindi anche il passo del suo filetto. Al contrario, la vite si allunga leggermente e vi è un conseguente aumento del passo del suo filetto. L’effetto combinato di queste piccole variazioni di passo è che la maggior parte del carico della vite viene scaricato sui primi filetti del bullone (talvolta anche su un unico filetto): per questo motivo non ha senso utilizzare dadi molto lunghi rispetto al loro diametro.

Spesso le tensioni massime di trazione negli elementi di fissaggio sono elevate e, specialmente per macchine soggette a carichi ciclici, è necessario applicare soluzioni per evitare l’affaticamento dei componenti filettati. Anche per i bulloni come per qualsiasi struttura, determinata la concentrazione di tensione, la probabilità che si inneschi un danneggiamento a fatica può essere determinata sia dall’ampiezza sia dal valor medio della tensione stessa. Come regola generale, è auspicabile ridurre al minimo l’ampiezza della tensione. Nelle giunzioni a vite, ciò può essere ottenuto utilizzando diverse tecniche, ad esempio massimizzando la flessibilità del bullone rispetto alla giunzione. Un bullone flessibile infatti è in grado di distribuire la sollecitazione lungo un numero maggiore di filetti. Nella pratica, ciò significa preferire l’utilizzo di molti elementi filettati sottili e lunghi anziché di pochi elementi spessi e corti con resistenza equivalente.

Calcolo di carichi e rigidezze dei collegamenti filettati

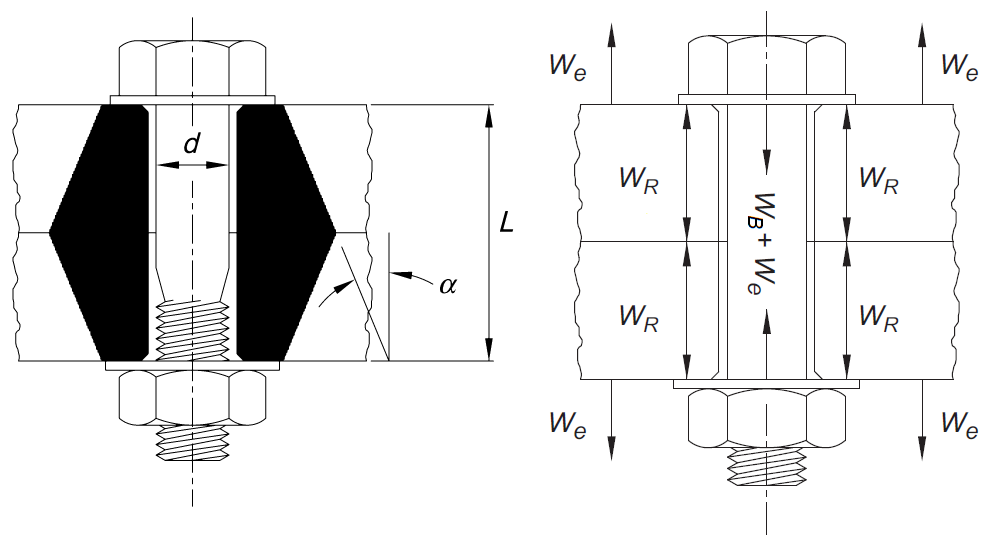

Le parti collegate, come già detto, sono sottoposte a sforzo di compressione dal collegamento. Questi sforzi possono essere considerati concentrati in un volume ristretto delle parti, posto in prossimità del bullone. Di solito questo volume viene considerato di forma conica, come mostrato in Fig. 3 (oppure cilindrica), e il materiale circostante viene ignorato nell’analisi. Supponendo che la vite e i tronchi conici del materiale abbiano un modulo di Young simile, la vite sarà più flessibile rispetto alla giunzione a causa della sua minore area trasversale.

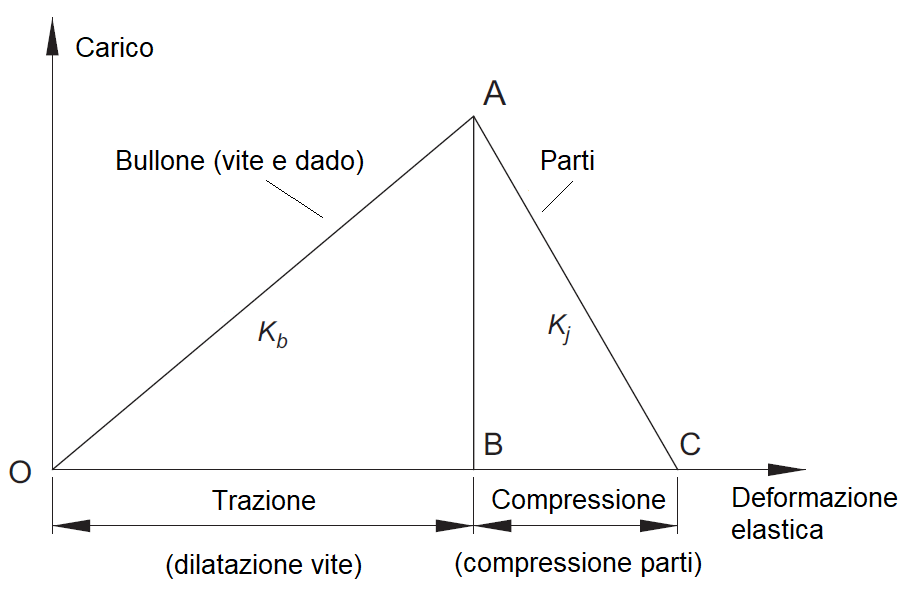

In condizione di esercizio, i carichi esterni agiranno in modo da tentare di separare le parti collegate, mentre la vite agirà in modo tale da opporsi a tale separazione. Partendo da una condizione iniziale al montaggio in cui il precarico imposto pone la vite in condizione di trazione e le parti in condizione di compressione, la situazione che si genera è quella rappresentata in Fig. 4 (senza la presenza di carichi esterni). Le forze sono uguali fra loro e opposte in segno. Questo carico iniziale, detto appunto precarico, è di fondamentale importanza poiché determina il carico esterno massimo al quale il collegamento potrà opporsi in esercizio.

Le pendenze delle due rette ovviamente corrispondono alla rigidezza di vite (kb) e parti collegate (kj). La rigidezza della vite è solitamente minore della rigidezza delle parti, visto il loro rapporto dimensionale, quindi la retta corrispondente ha una pendenza minore. Come si vede in figura, vite e parti sono sottoposte al medesimo carico di serraggio (precarico), corrispondente al valore nel punto A. Chiamiamo WB questo carico agente sulla vite (di trazione) e WR lo stesso carico agente sulle parti (di compressione). La vite subisce una dilatazione pari alla quantità OB e le parti una compressione pari alla quantità CB. Vale quindi la relazione:

(1) We = WB + WR

in cui We è il carico esterno. Nel caso descritto, in cui We = 0, si ha appunto la uguaglianza fra carico agente sulla vite e carico agente sui pezzi, cioè la condizione di precarico di montaggio.

La rigidezza della vite si calcola come:

(2)

in cui:

kb è la rigidezza della vite (N/m),

d è il diametro nominale della vite (m),

E è il modulo di Young del materiale della vite (N/m2),

L è la lunghezza della vite sottoposta a carico (m).

Per quanto riguarda le parti, in questo caso due flange di eguale spessore, con α = 30° (v. Fig. 3) la rigidezza kj (in N/m) si calcola mediante relazioni che derivano dalle accennate ipotesi geometriche sul materiale coinvolto. Una di queste relazioni è riportata di seguito:

(3)

L’azione del carico esterno sui collegamenti filettati

Consideriamo ora che venga applicato alla giunzione un carico esterno We > 0. Questo carico produce un contributo aggiuntivo di deformazione della vite (dilatazione) e delle parti (contrazione), oltre che una alterazione dell’equilibrio tra le forze raggiunto in precedenza, sempre rispettando quanto definito dalla Eq. (1). Se il carico applicato We è sufficientemente elevato, si verificherà la separazione delle due parti, con il potenziale guasto della macchina o cessazione della sua funzione: si pensi ad esempio ad un serbatoio con coperchio bullonato e alle relative perdite di fluido che ne conseguirebbero.

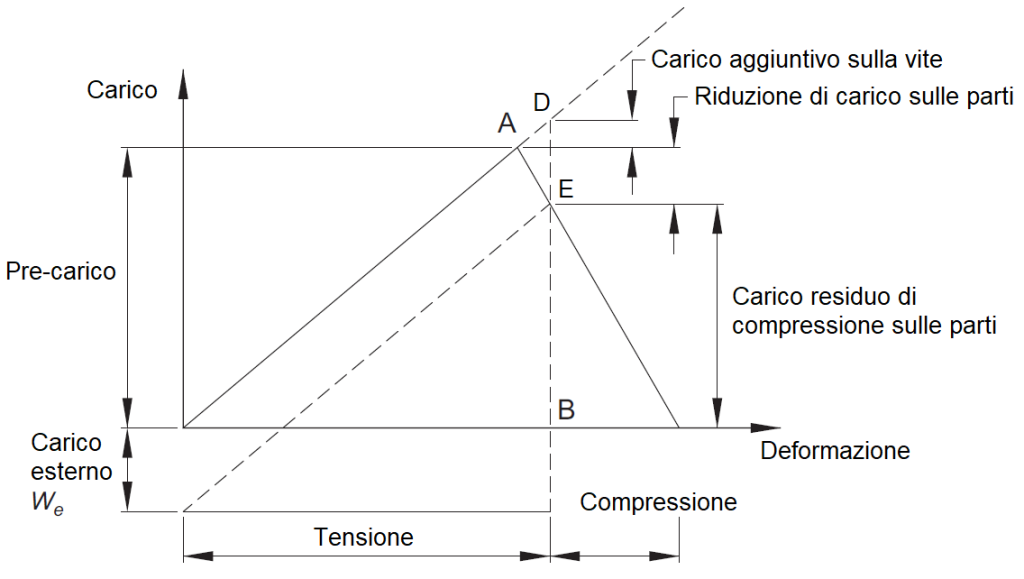

Senza arrivare alla condizione di separazione delle parti, che di fatto corrisponde al cedimento della giunzione, è di particolare interesse ciò che avviene nel materiale della vite in presenza del carico esterno. Infatti, le tensioni di trazione subiranno un aumento che dovrà essere adeguatamente assorbito. La modifica dei carichi e delle deformazioni del collegamento filettato sottoposto a carico esterno sono illustrate in Fig. 5.

Effetti del carico esterno

La condizione di equilibrio precedente (punto A) si sposta e si identifica ora con i punti D ed E. Infatti, il carico esterno We può essere rappresentato con un segmento verticale di lunghezza DE. Il nuovo carico di trazione sulla vite corrisponde al valore di carico di D, mentre il nuovo carico di compressione sulle parti corrisponde al valore di carico E. Possiamo quindi concludere che il carico esterno ha prodotto due eventi nel collegamento filettato:

– ha causato un innalzamento del carico di trazione sulla vite, che adesso sarà più vicino al carico ultimo di cedimento della stessa (aumentando ulteriormente We, la vite potrebbe arrivare a snervamento e rottura);

– ha causato una riduzione del carico di compressione presente fra le parti collegate, ovvero del carico che le mantiene in posizione e che consente il funzionamento della giunzione (il carico di compressione residuale WR fra le parti corrisponde al segmento verticale BE). Un aumento del carico esterno We produrrebbe come effetto lo spostamento progressivo del punto E sempre più in basso, fino al raggiungimento dello zero, corrispondente alla separazione della giunzione.

Il carico esterno, in conclusione, può produrre il cedimento della giunzione per una delle due cause sopra citate; la prima che si verificherà sarà ovviamente la causa del cedimento. In base al tipo di giunzione e alla progettazione adottata, si potrà verificare cedimento per rottura della vite oppure per separazione delle parti.

Altri tipi di carico sui collegamenti filettati

Carichi termici

Gli effetti termici sono importanti in molte applicazioni con collegamenti filettati. Una variazione di temperatura può causare un aumento o una diminuzione del precarico della vite, e di conseguenza sovraccaricare la vite o ridurre il carico di serraggio e quindi la capacità di attrito della giunzione. Come già assunto per i modelli analitici delle giunzioni, anche per l’analisi degli effetti termici può essere considerato uno schema semplificato rappresentato da più molle in parallelo.

Una molla rappresenta la vite e un’altra rappresenta le parti serrate. Queste ultime possono essere rappresentate anche da un insieme di molle in serie nel caso di più parti o strati diversi di materiale. La modellazione con molle è valida poiché si assume una espansione (o contrazione) termica solo assiale, ossia non si considera alcuna espansione radiale, come se ci fosse sufficiente spazio tra foro e stelo della vite per consentire una libera espansione radiale.

Calcolo dei carichi termici

Un oggetto non vincolato subisce una dilatazione libera a causa di una variazione di temperatura pari a:

(4)

dove ΔLlibero rappresenta la variazione di lunghezza dovuta agli effetti termici, αL il coefficiente di dilatazione termica, L la lunghezza e ΔT la variazione di temperatura. Una giunzione con viti è vincolata, quindi la variazione effettiva della lunghezza sarà data dalla variazione libera più una certa quantità (che può eventualmente essere zero) dovuta ai vincoli. La variazione di lunghezza totale può essere espressa come:

(5)

dove ΔL è la variazione totale (quella che sarebbe misurata fisicamente) e ΔLvincolato è la variazione causata dal vincolo. ΔLvincolato è anche la variazione di lunghezza che causa una generazione di carico nella giunzione. Dalle ipotesi delle molle in parallelo, sappiamo che la variazione di lunghezza totale della vite (ΔLvite) è uguale alla variazione totale delle parti serrate (ΔLparte) in numero di i:

(6) ![]()

Dall’equilibrio statico, la forza nella vite (WB) è uguale e opposta alla forza in ciascuna delle parti serrate (WR), ovvero:

(7) WB = -WR_i

La forza può essere correlata alla variazione di lunghezza dovuta al vincolo per ciascuna delle parti a meno della loro rigidezza ki come:

(8)

Quindi, se abbiamo N parti serrate, si avranno 2N+2 incognite (N forze sulle parti e una sulla vite, N variazioni di lunghezza sulle parti e uno sulla vite). Ci sono poi N+1 equazioni del tipo dell’Eq. (8) (N per le parti serrate e una per la vite) ed N equazioni del tipo dell’Eq. (7) (una per ciascuna delle parti). L’Eq. (6) rappresenta inoltre un’ulteriore equazione. In totale quindi si dispone di 2N+2 equazioni in 2N+2 incognite, definendo un sistema risolvibile che consente di ricavare i carichi aggiuntivi dovuti agli effetti termici.

Carichi flettenti

I carichi flettenti possono derivare principalmente da due fonti. La fonte primaria di carichi flettenti sono le operazioni di precarico e serraggio, in conseguenza ad effetti geometrici. Questi possono includere fori irregolari, deformazioni di componenti (ad esempio flange di tubi che si flettono a causa dello spazio tra di esse quando sono pre-caricate) o altri. Questi carichi possono essere significativi e dovrebbero essere presi in considerazione, ma non esiste un approccio generale per gestire tali casi, quindi il progettista deve determinare un metodo specifico in cui considerarli e assicurarsi che i calcoli ne tengano conto.

La seconda fonte di carichi flettenti è dovuta a sollecitazioni trasmesse attraverso la giunzione in esercizio. L’esempio classico è quello di un tubo soggetto a un carico di flessione, il quale sarà principalmente assorbito dalle viti come carico assiale (trazione su un lato e compressione sull’altro), ma in misura minore come carico flessionale. Ciò avviene di fatto a causa della perdita di parallelismo fra la testa della vite e il dato di serraggio. Anche in questo caso è necessario un calcolo basato sulla specifica giunzione.

Carichi torsionali

In generale è consigliabile progettare il collegamento filettato in modo tale che un eventuale sollecitazione di torsione venga distribuita su un numero considerevole di bulloni, su ciascuno dei quali si generi una sollecitazione di taglio conseguente. In questa condizione, è possibile effettuare un calcolo di massima del carico di taglio sulla vite e aggiungerne gli effetti sul carico assiale consueto. Solitamente è sempre bene ridurre al minimo questo carico di taglio sfruttando la forza di attrito tra le parti, che può essere incrementata agendo sul precarico assiale delle viti.

Carichi di fatica

Il danneggiamento a fatica rappresenta un problema noto per i collegamenti filettati sottoposti a carichi ciclici. Per carichi ciclici ad ampiezza costante, esistono diverse teorie per definire le relazioni S-N, ovvero carico-durata. Esse si basano sul calcolo delle sollecitazioni media e alterna, utilizzando il limite di resistenza a fatica del materiale e le tensioni di snervamento e rottura statiche. Tra le teorie più diffuse, possiamo citare quelle di Soderberg, Goodman, Gerber e Morrow. Il metodo di Soderberg è molto conservativo e raramente utilizzato.

I dati sperimentali effettivi tendono a collocarsi tra le curve di Goodman e Gerber. Per acciai duri e fragili, dove la resistenza ultima si avvicina allo sforzo di rottura effettivo, le linee di Morrow e Goodman sono essenzialmente le stesse. Per acciai duttili, la teoria di Morrow indica una minore sensibilità rispetto alla tensione media. Invece, per i casi con tensione media bassa rispetto alla tensione alternata, ci sono poche differenze tra le teorie.

La regola di Miner

Per carichi ciclici cumulativi ad ampiezza variabile è possibile utilizzare la regola di Miner per stimare la vita a fatica. La regola di Miner è una teoria lineare per l’accumulo del danneggiamento la quale assume che la somma dei rapporti tra i cicli a una data ampiezza e la vita a fatica a tale ampiezza possa essere sommata per ottenere un effetto complessivo del carico ad ampiezza variabile. Si è osservato che la regola di Miner può sovrastimare la durata (quindi si comporta in modo non conservativo) per prove a due livelli di ampiezza di carico, in cui il livello iniziale è ad ampiezza elevata e il secondo ad ampiezza bassa. Al contrario, test con storie di carico casuali con diversi livelli di stress mostrano una buona correlazione con la regola di Miner. La regola di Miner per determinare il cedimento dovuto a fatica può essere semplicemente scritta come:

(9)

dove ni è il numero di cicli effettuati al livello di ampiezza di tensione i e Ni è il numero di cicli che porterebbe alla rottura allo stesso livello di ampiezza di stress i. In alternativa, il componente non subirà cedimento a fatica a causa del carico ad ampiezza variabile se:

(10)

La complicazione nell’uso della regola di Miner in casi reali consiste nel determinare le ampiezze e il numero di cicli. Per carichi reali, questo non è banale e sono stati raccomandati diversi metodi, fra cui il metodo denominato “Rainflow”, derivato dalle norme ASTM.

Metodi di monitoraggio dei collegamenti filettati

La pratica più diffusa per misurare il precarico della vite si basa sulla tecnica della chiave dinamometrica. Tuttavia, con questa tecnica, parte della coppia applicata viene dissipata a causa dell’attrito tra i filetti che determina una scarsa accuratezza della misurazione del carico assiale. Il metodo della chiave dinamometrica è stato studiato per quantificare questi errori di misura intrinseci al metodo stesso, riportando variazioni sulla misura della tensione della vite fino al 50%. Questo accade poiché l’attrito assorbe circa il 90% della coppia, di cui il 50% si disperde in corrispondenza della testa della vite e il 35% nei filetti. Inoltre, l’attrito varia in modo così marcato da una vite all’altra che errori del 50% sono comuni, anche con un controllo di coppia perfetto. Questa complicazione porta di solito e necessariamente a progettazioni molto cautelative, con sovradimensionamenti poco positivi per il peso e il costo dei collegamenti filettati.

Metodi di monitoraggio alternativi

In alternativa, un metodo di monitoraggio più efficace per i collegamenti filettati è sicuramente basato sull’uso di estensimetri a resistenza montati sul corpo della vite. Questo metodo porta a una misurazione accurata della deformazione della vite. Un altro metodo, utilizzato quando entrambi i lati della vite sono accessibili, è basato sull’uso di un calibro per misurare direttamente l’allungamento della vite.

Il metodo ultrasonico è considerato un altro valido approccio per misurare il carico assiale della vite, basato sul principio secondo il quale la velocità di un’onda ultrasonica propagata lungo la vite varia con la tensione assiale presente nel materiale. Inoltre, le caratteristiche del contatto fra le superfici dei componenti serrati cambiano con il precarico applicato. Pertanto, con la tecnica attiva di rilevamento piezoelettrico, la variazione delle caratteristiche di contatto dell’interfaccia possono essere monitorate dal segnale ultrasonico generato dal trasduttore piezoelettrico. Di conseguenza, lo stato di connessione della vite può essere monitorato, con grandi potenzialità per applicazioni in esercizio e in tempo reale.

Altro metodo di monitoraggio dei collegamenti filettati prevede la valutazione dello stato di salute della giunzione mediante misura delle vibrazioni, con il quale si può rilevare uno stato di allentamento incipiente. Altri studi sono invece stati diretti alla valutazione del tipo di vibrazione più favorevole all’auto-svitamento, come i carichi dinamici di taglio. La misura delle vibrazioni per il monitoraggio dei collegamenti filettati è realizzabile con le comuni attrezzature di acquisizione, ma il post-processamento dei dati misurati richiede algoritmi piuttosto complessi e una certa esperienza nella interpretazione dei segnali.

Riferimenti bibliografici

Online: “Smart Structures and Systems Lab”, Politecnico di Torino, www.s3laboratory.com

P. Childs, P.R.N. Childs, “Mechanical Design Engineering Handbook”, Elsevier Science & Technology, 2013.

T. Wang et al., “Review of Bolted Connection Monitoring”, Int. J. of Distributed Sensor Networks, 2013.

K.H. Brown et al., “Guideline for Bolted Joint Design and Analysis: Version 1.0, Sandia National Laboratories, 2008.