Esploriamo il percorso che porta dalla simulazione alla realtà, soffermandoci in particolare sulle differenze che emergono tra i dati raccolti durante i test sperimentali e le prestazioni operative reali in fase di calibrazione.

di Carlo Augusto Pasquinucci

Durante la fase di progettazione, gli ingegneri si affidano a potenti strumenti di previsione, tra cui le simulazioni al computer e i test sperimentali, per stimare le prestazioni di un sistema prima che venga messo in produzione. Questi metodi consentono di esplorare scenari, ottimizzare design e individuare eventuali criticità. Tuttavia, è inevitabile che i risultati ottenuti in laboratorio o in ambiente virtuale differiscano in qualche misura dalle prestazioni effettive del macchinario una volta che questo è stato costruito e messo in funzione.

L’Arte della simulazione

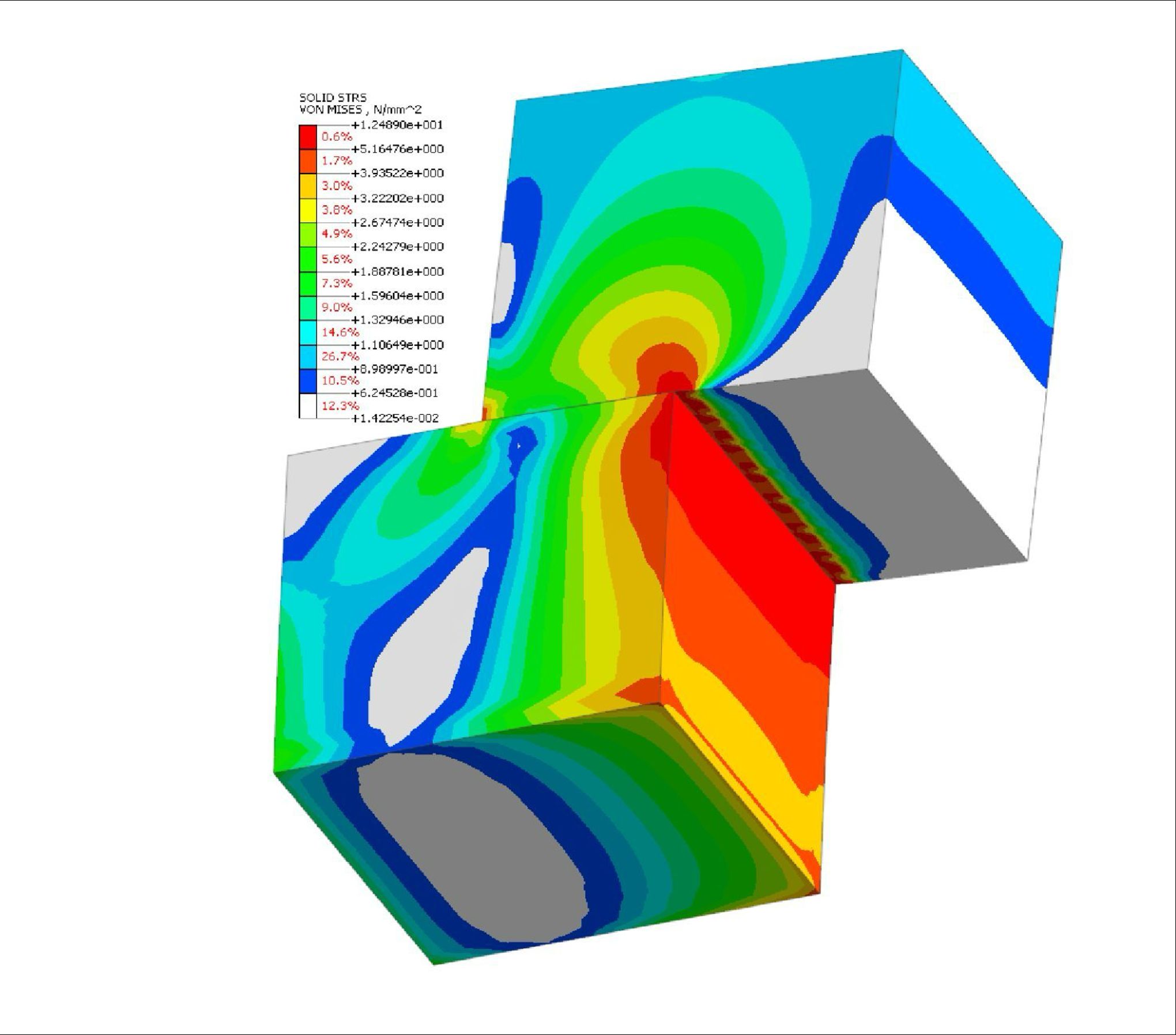

Le simulazioni al computer rappresentano una delle innovazioni più straordinarie dell’ingegneria contemporanea. Grazie a sofisticati modelli matematici e alla potenza dei moderni sistemi di calcolo, gli ingegneri possono oggi replicare, in ambiente virtuale, il comportamento di sistemi complessi. Queste simulazioni non solo consentono di risparmiare tempo e denaro, evitando la necessità di costruire prototipi fisici in una fase preliminare, ma offrono anche l’opportunità di esaminare in dettaglio fenomeni che sarebbero difficili da osservare direttamente.

Immaginiamo, ad esempio, il processo di progettazione di un nuovo componente aerodinamico per un’auto da corsa. Utilizzando software di simulazione, i progettisti possono modellare il flusso d’aria attorno al componente, analizzando la distribuzione delle pressioni e individuando eventuali turbolenze. Questi modelli permettono di modificare rapidamente parametri come l’angolo di attacco o la curvatura della superficie, osservando in tempo reale come tali variazioni influenzino le forze in gioco. La velocità con cui si possono esplorare differenti configurazioni è un vantaggio innegabile: si tratta di un approccio che favorisce l’innovazione e l’ottimizzazione, consentendo di affinare il progetto ben prima della realizzazione fisica.

Le limitazioni delle simulazioni

Nonostante le incredibili potenzialità, le simulazioni presentano inevitabilmente delle limitazioni. Ogni modello è, per sua natura, una semplificazione della realtà. Per quanto riguarda le simulazioni fluidodinamiche, l’aspetto più complesso riguarda la previsione del flusso turbolento, in quanto normalmente modellato attraverso semplificazioni che utilizzano coefficienti ricavati da dati sperimentali. Per fortuna, per la maggior parte delle applicazioni, è sufficiente utilizzare valori trovati in letteratura, ma per affinare la precisione, è necessaria un’estenuante e lunga calibrazione.

In pratica, gli ingegneri confrontano i dati ottenuti dalle simulazioni con quelli raccolti tramite test sperimentali, come quelli effettuati in galleria del vento o meglio in condizioni operative reali. Quando si riscontra che una simulazione prevede un comportamento del flusso troppo turbolento o, viceversa, troppo laminare in determinate zone, si interviene modificando i coefficienti all’interno del modello. Questo processo iterativo, che avviene attraverso continue misurazioni e confronti, permette, con tanta fatica, di ridurre il divario tra il mondo virtuale e la realtà.

L’Importanza della calibrazione con test sperimentali

In parallelo alle simulazioni, i test sperimentali rappresentano un’altra pietra miliare del processo di progettazione. Questi test vengono effettuati per raccogliere dati reali, osservando direttamente il comportamento del sistema in condizioni controllate. Immaginiamo nuovamente il componente aerodinamico di cui parlavamo: una volta realizzato un prototipo, questo viene sottoposto a una serie di prove in galleria del vento o in altri ambienti di test, dove è possibile misurare direttamente le forze, le pressioni e altri parametri critici.

I test sperimentali offrono un vantaggio fondamentale: permettono di osservare come il sistema risponde alle sollecitazioni del mondo reale, senza fare affidamento esclusivamente su modelli teorici. Durante un test, infatti, vengono catturati dati che riflettono non solo il comportamento previsto, ma anche fenomeni imprevisti che potrebbero non essere stati considerati durante la fase di simulazione. Questi risultati sono estremamente preziosi, perché forniscono un punto di riferimento concreto per verificare la validità dei modelli matematici utilizzati nella simulazione.

Differenze tra test e realtà

È fondamentale riconoscere che anche i test sperimentali presentano delle limitazioni. Ad esempio, non sempre è possibile realizzare prototipi a grandezza naturale. In Formula 1, la replica dell’auto testata in galleria del vento viene limitata dal regolamento al 60% delle dimensioni effettive della monoposto. Purtroppo, la lunghezza è un parametro essenziale poiché incide direttamente sul numero di Reynolds, un coefficiente strettamente correlato al comportamento turbolento del flusso d’aria.

Per garantire che le prove in galleria del vento siano rappresentative delle condizioni operative reali, è essenziale replicare lo stesso numero di Reynolds che si ha in pista. A tal fine, si adotta una tecnica di scalatura che comporta un aumento della velocità del flusso d’aria, compensando così le differenze di dimensione tra il modello e la vettura reale. In particolare, visto che il numero di Reynold è direttamente proporzionale alla lunghezza e alla velocità, una riduzione del 40% della lunghezza rispetto al reale impone un aumento del 40% della velocità.

Le condizioni operative

Anche le condizioni operative non sempre possono rispecchiare quelle reali. In particolare, un grande problema è la riproduzione delle turbolenze generate dalle altre automobili o la presenza di raffiche o moti turbolenti generati da infrastrutture presenti intorno alla pista. Anche il flusso dell’aria e in particolare la sua turbolenza nella galleria del vento deve quindi essere calibrato per cercare di fornire un moto d’aria quanto più realistico.

Un ulteriore problema rilevante riguarda la simulazione fedele della strada stessa. In una galleria del vento, l’auto rimane ferma e viene sottoposta al movimento dell’aria intorno. Tuttavia, nella realtà la situazione è completamente diversa: la vettura si muove rispetto all’aria, ma anche rispetto al suolo, e questa doppia interazione influisce notevolmente sul comportamento complessivo del veicolo.

Per replicare fedelmente le condizioni operative, il pavimento della galleria del vento deve essere messo in movimento, in modo da simulare il movimento reale della strada. Questo significa che il sistema di “rolling road”, ossia strada in movimento, deve funzionare alla stessa velocità dell’aria, creando un ambiente di prova che imiti il più possibile la dinamica del veicolo in movimento. La sincronizzazione precisa tra il flusso d’aria e il movimento del pavimento è fondamentale, perché anche piccole discrepanze possono portare a una rappresentazione inaccurata degli effetti di suolo e delle forze aerodinamiche che agiscono sul veicolo.

I risultati dei test sperimentali devono quindi essere criticamente analizzati e calibrati prima di poter confermare le performance del progetto.

Tabella 1 A seconda della geometria e del numero di Reynolds, il flusso si comporta in maniera differente. È fondamentale che nella galleria del vento i test vengano effettuati con lo stesso numero di Reynolds che ci sarà nella realtà, anche se questo normalmente implica l’utilizzo di velocità più elevate e quindi anche un maggior consumo energetico.

| Geometria | Regime laminare | Regime di transizione | Regime turbolento |

| Flusso attorno a una lamina piana, in direzione parallela all’asse della lamina | Re < 500000 | 500000 < Re <1000000 | Re > 1000000 |

| usso attorno a un cilindro, in direzione perpendicolare all’asse del cilindro | Re < 200000 | Re ≅ 200000 | Re > 200000 |

| Flusso attorno a una sfera | Re < 200000 | Re ≅ 200000 | Re > 200000 |

| Flusso all’interno di un tubo cilindrico | Re < 2300 | 2300 < Re < 4000 | Re > 4000 |

Campi di miglioramento per la calibrazione

Abbiamo visto come effettivamente i dati fornitoci dalle simulazioni e dai test differiscano da quelli che avremmo in condizioni operative reali.

La sfida per il prossimo futuro sarà quella di ridurre ulteriormente questo divario. Le tecnologie emergenti offrono nuove prospettive per ottenere questo obiettivo. Una delle strategie più promettenti è quella di integrare le simulazioni al computer e i test sperimentali. L’idea è quella di migliorare e automatizzare i modelli di calibrazione per affinare i modelli di simulazione, creando così un ciclo virtuoso in cui teoria e pratica si alimentano reciprocamente.

Machine learning e intelligenza artificiale

Un’altra area di grande potenziale è l’applicazione del machine learning e dell’intelligenza artificiale. Queste tecnologie sono in grado di analizzare enormi quantità di dati, identificare pattern nascosti e prevedere comportamenti complessi con una precisione sorprendente. In questo modo, i modelli predittivi possono essere costantemente aggiornati e migliorati sulla base delle informazioni reali raccolte durante l’operatività dei sistemi, riducendo così le discrepanze iniziali.

L’incremento della potenza di calcolo, insieme ai continui progressi nelle tecniche di modellazione matematica, sta rivoluzionando il modo in cui si conducono le simulazioni. Oggi, grazie all’impiego di supercomputer e alle tecniche di calcolo parallelo, è possibile realizzare simulazioni di un dettaglio e una complessità prima impensabili. Questo significa che fenomeni che una volta erano trattati in maniera approssimata possono ora essere analizzati in profondità. Ciò consente agli ingegneri di cogliere sfumature e dinamiche altrimenti trascurabili. In particolare, sarà possibile simulare la turbolenza con modelli realistici, riducendo l’influenza della scelta dei coefficienti di turbolenza sull’affidabilità dei risultati.

Miglioramento delle risorse

Inoltre, uno degli sviluppi più promettenti riguarda le simulazioni transitorie, ovvero quelle che variano nel tempo. Con il continuo miglioramento delle risorse computazionali, nel prossimo futuro queste simulazioni saranno non solo più accessibili, ma anche notevolmente più rapide. Ciò permetterà di ottenere risultati che rispecchiano in maniera sempre più fedele il comportamento dei fenomeni fisici reali, fornendo strumenti decisivi per l’ottimizzazione e la verifica dei progetti ingegneristici.

Anche in ambito di test sperimentali si sta progredendo verso risultati più affidabili, con la creazione di laboratori sempre più grandi e strumenti di misura più precisi. La possibilità di gestire e analizzare una maggior numero di dati permette anche di avere una frequenza di campionamenti maggiore. Quindi la possibilità di identificare fluttuazioni nel flusso altrimenti non colte.

Il Futuro dell’ingegneria predittiva

Nel percorso che va dalla progettazione teorica alla realizzazione operativa, la sfida principale dell’ingegneria moderna resta quella di riuscire a prevedere con la massima affidabilità il comportamento dei sistemi. Le simulazioni al computer e i test sperimentali sono strumenti indispensabili che, pur offrendo una panoramica estremamente utile, non possono da soli garantire una perfetta corrispondenza con la realtà. Le discrepanze tra i dati teorici e le prestazioni effettive emergono da numerosi fattori, che vanno dalle semplificazioni necessarie nei modelli alle variabili imprevedibili del mondo reale.

La strada verso una maggiore integrazione di queste metodologie è ormai tracciata. L’adozione di soluzioni che combinano simulazione e test, supportate da tecnologie innovative come l’intelligenza artificiale e i gemelli digitali, promette di ridurre significativamente le incertezze. Con il continuo progresso nel campo del calcolo e della modellazione, il futuro dell’ingegneria si prospetta sempre più orientato verso una sintesi armoniosa tra teoria e pratica, dove il divario tra previsione e realtà diventa sempre più sottile.

In conclusione, la sfida di tradurre le previsioni progettuali in performance operative è un viaggio complesso, ma anche estremamente stimolante, che richiede un costante impegno nella ricerca e nell’innovazione. L’integrazione delle tecnologie emergenti e l’uso sapiente dei dati raccolti in laboratorio e sul campo rappresentano le chiavi per affrontare con successo questo percorso. Garantiscono sistemi sempre più performanti, affidabili e in grado di rispondere alle crescenti esigenze del nostro mondo in continua evoluzione.