Ricerca a livello europeo: secondo Aras il 2023 si presenta come un anno di grandi sfide per l’industria manifatturiera. Il 90% delle aziende si aspetta che la forte instabilità attuale si protrarrà oltre il 2023.

In tutta Europa, l’industria manifatturiera è alle prese con una serie di sfide senza precedenti. La crescita esponenziale dei costi legati all’energia e l’instabilità della supply chain rappresentano al momento la causa dei maggiori problemi che le aziende devono fronteggiare. Quasi nove aziende su dieci prevedono che anche nei prossimi anni la situazione di incertezza continuerà ad essere la stessa.

Le strategie fondamentali dell’industria manifatturiera per resistere e superare un futuro così incerto consistono in una digitalizzazione completa e in una maggiore collaborazione con i fornitori. È quanto emerge dalla recente indagine “La transizione delle aziende europee”. Più di 440 dirigenti di 19 Paesi europei sono stati intervistati su incarico della società Aras, vendor della piattaforma di innovazione di prodotto Aras Innovator.

L’opinione di Aras

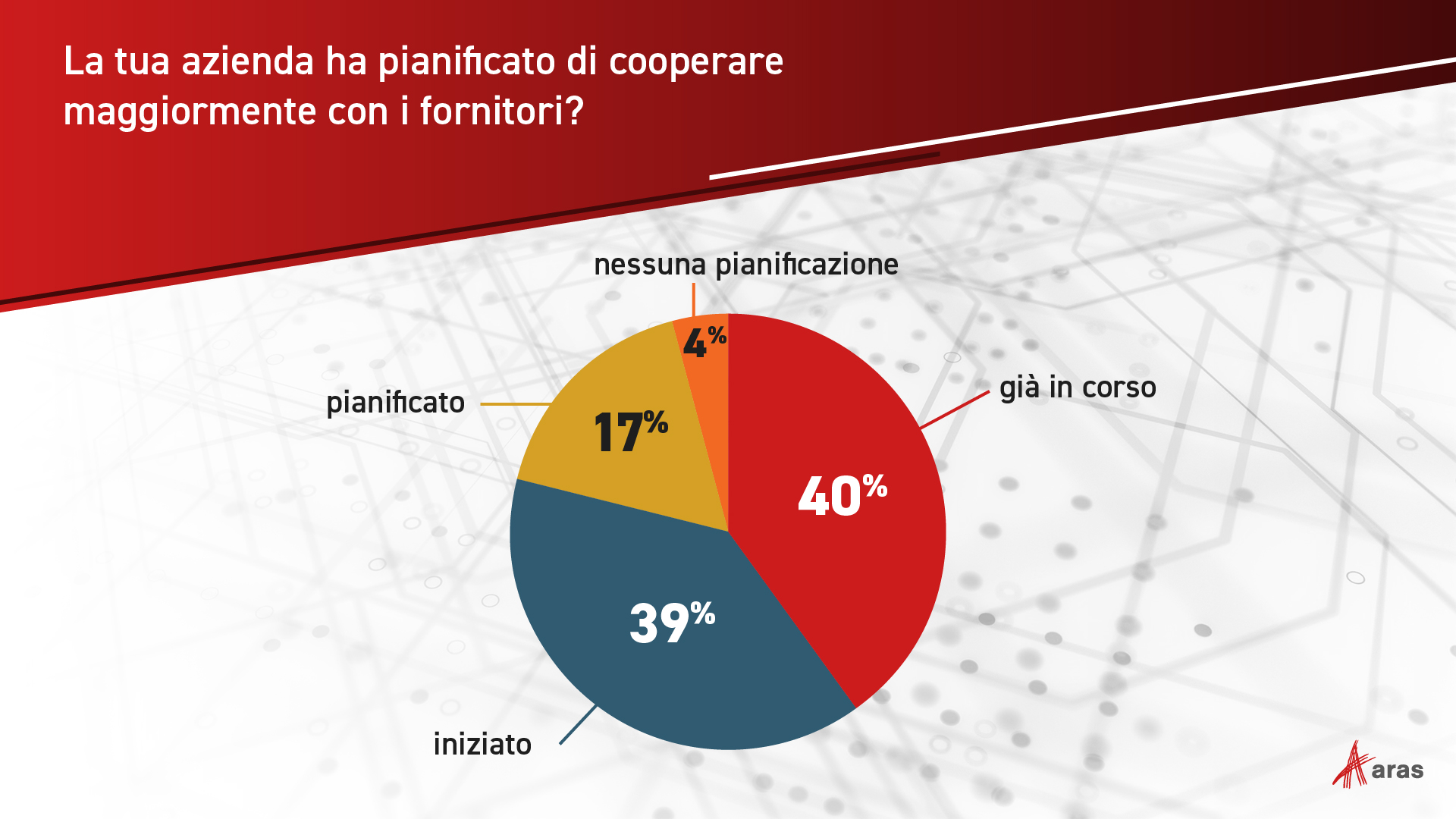

“In uno scenario denso di elementi imprevedibili quali costi energetici alle stelle, rischi geopolitici e crescenti minacce nel mercato del lavoro, l’industria europea è attualmente più focalizzata a produrre in modo più attento. Per rispondere all’instabilità delle filiere, il 40% delle aziende ha già implementato una maggiore collaborazione con i propri fornitori, un altro 39% è in fase di definizione e il 17% sta pianificando ulteriori collaborazioni con i fornitori”, afferma Luigi Salerno, Country Manager di Aras Italia.

Il dato che colpisce, mettendo a confronto i Paesi europei, è come le preoccupazioni legate alla supply chain siano particolarmente evidenti nel Regno Unito. Sulla scia della Brexit, le aziende del Regno Unito hanno adottato modalità di collaborazione più intense con i propri fornitori.

La digitalizzazione della supply chain è un ulteriore tassello importante per sviluppare resilienza. “Il 36% delle aziende ha già riprogettato la propria supply chain in funzione della digitalizzazione e un altro 42% è in procinto di farlo”, dichiara Salerno. Un’ azienda su tre ha reagito all’instabilità delle supply chain apportando modifiche ai prodotti e circa un’azienda su quattro ha delocalizzato i siti produttivi.

Le sfide non sono mai state così impegnative da affrontare

Secondo Salerno, la pressione che grava sulle aziende non è mai stata così intensa, ma i risultati dell’indagine sono altresì incoraggianti. “Ad esempio, otto aziende su dieci ammettono che la prospettiva di una permanente instabilità della supply chain è fonte di preoccupazione. Tuttavia, grazie alle contromisure già adottate e ad altre che sono state pianificate, l’industria manifatturiera europea può prepararsi ad affrontare più efficacemente le crisi future.”

Questo sguardo al futuro è necessario poiché la situazione per le aziende europee è destinata a mantenersi critica. Nove partecipanti su dieci, ad esempio, affermano che le sfide da affrontare non sono mai state così complesse quanto lo sono oggi. Gli intervistati, interpellati sull’andamento futuro, hanno indicato che la situazione non migliorerà, perlomeno nel medio termine. “L’88% dei partecipanti all’indagine ritiene che i prossimi anni resteranno incerti. Davanti a queste sfide le aziende sono chiamate ad agire, reinventandosi costantemente e sfruttando i vantaggi della digitalizzazione in termini di efficienza. Soltanto in questo modo potranno resistere agli scossoni economici dovuti alla crisi globale”, afferma Salerno.

L’indagine “La transizione delle aziende europee” è stata condotta alla fine dell’autunno 2022 e ha coinvolto 442 dirigenti di 19 Paesi europei. I partecipanti all’indagine operano in aziende con un fatturato minimo di 40 milioni di euro nei seguenti settori: automobilistico, aerospaziale e della difesa, ingegneria meccanica, medicale, chimico, farmaceutico e alimentare.