L’importanza della simulazione numerica nella lubrificazione e smaltimento di calore in trasmissioni e cuscinetti, aspetti cruciali per le loro prestazioni.

Autori: Elisabetta Fava (Comer Industries) e Massimo Galbiati (EnginSoft))

Lubrificazione e smaltimento di calore in trasmissioni e cuscinetti sono aspetti cruciali sia per le prestazioni sia per la vita di questi sistemi. La progettazione delle trasmissioni si basa principalmente sugli aspetti meccanici della stessa e la lubrificazione è un aspetto che viene verificato, ed eventualmente corretto, basandosi sulle prove al banco, cioè una volta che la fase di progettazione è giunta al termine ed è disponibile un prototipo fisico.

L’utilizzo di prototipi trasparenti o di finestrature in regioni specifiche della trasmissione permette di visualizzare, almeno parzialmente, i flussi e la distribuzione del lubrificante all’interno della trasmissione e di capire se questo raggiunge i vari componenti.

Sempre tramite un prototipo fisico e prove al banco è possibile verificare il corretto posizionamento dei condotti di sfiato, che devono essere adeguatamente protetti per evitare la fuoriuscita del lubrificante, e il funzionamento della trasmissione in diverse condizioni operative, per esempio cambiando inclinazione, numero di giri o il senso di rotazione.

Queste sono alcune delle tematiche affrontate quotidianamente da chi progetta e costruisce trasmissioni di ogni tipo, dal settore automobilistico, industriale a quello aeronautico, dalle piccole trasmissioni a quelle per i settori navale ed eolico.

Affrontare il tema della lubrificazione solo ad uno stadio avanzato del progetto, cioè solo una volta che si ha un prototipo al banco, può però riservare delle sorprese che possono avere un notevole impatto sia sui tempi di sviluppo della trasmissione, sia dal punto di vista economico.

Scoprire che alcuni componenti vitali, come i cuscinetti, non sono correttamente lubrificati o che vi sono fuoriuscite di olio dagli sfiati può richiedere modifiche progettuali, che fatte in questa fase avanzata rischiano di essere costose.

Inoltre ci sono condizioni di funzionamento della macchina che non possono o sono difficilmente testabili al banco, come per esempio condizioni dinamiche di frenata o di accelerazione o particolari condizioni di temperatura.

Per rispondere a queste esigenze e per ridurre rischi, costi e tempi di sviluppo delle trasmissioni, sempre più aziende stanno spostando il tema “della buona lubrificazione” dalla fase di verifica sperimentale alla fase di progettazione vera e propria.

Questo è avvenuto grazie alla disponibilità di nuove tecnologie di simulazione numerica che permettono di avere un banco virtuale con cui testare diverse condizioni di funzionamento e lubrificazione in tempi molto brevi, e soprattutto prima di costruire un prototipo fisico.

Modelli di questo tipo si affiancano e completano la sperimentazione e, se usati nelle fasi preliminari della progettazione, permettono di indirizzare correttamente il progetto e di prevenire problematiche di lubrificazione o surriscaldamento.

La simulazione numerica di Comer Industries

Una delle aziende che ha adottato questi metodi di simulazione numerica è Comer Industries. Comer Industries è il principale player globale nella progettazione e produzione di sistemi avanzati di ingegneria e soluzioni di meccatronica per la trasmissione di potenza. I suoi prodotti vanno dalle scatole ad ingranaggi ai cardani per tutte le applicazioni agricole; dagli assali ai riduttori epicicloidali per macchine dell’industria pesante, come quelle da miniera, da costruzione, per movimentazione di materiali, fino ai riduttori epicicloidali per torri eoliche. Comer Industries conta 1400 dipendenti, sette stabilimenti produttivi in Italia, India e Cina, e sei filiali in Europa, USA, Brasile, India e Cina, raggiunge con i suoi prodotti 54 paesi e ha un fatturato netto di oltre di 400 milioni di euro. A marzo 2019 la società è stata aperta ad investitori esterni tramite la quotazione in Borsa di Milano sul mercato AIM.

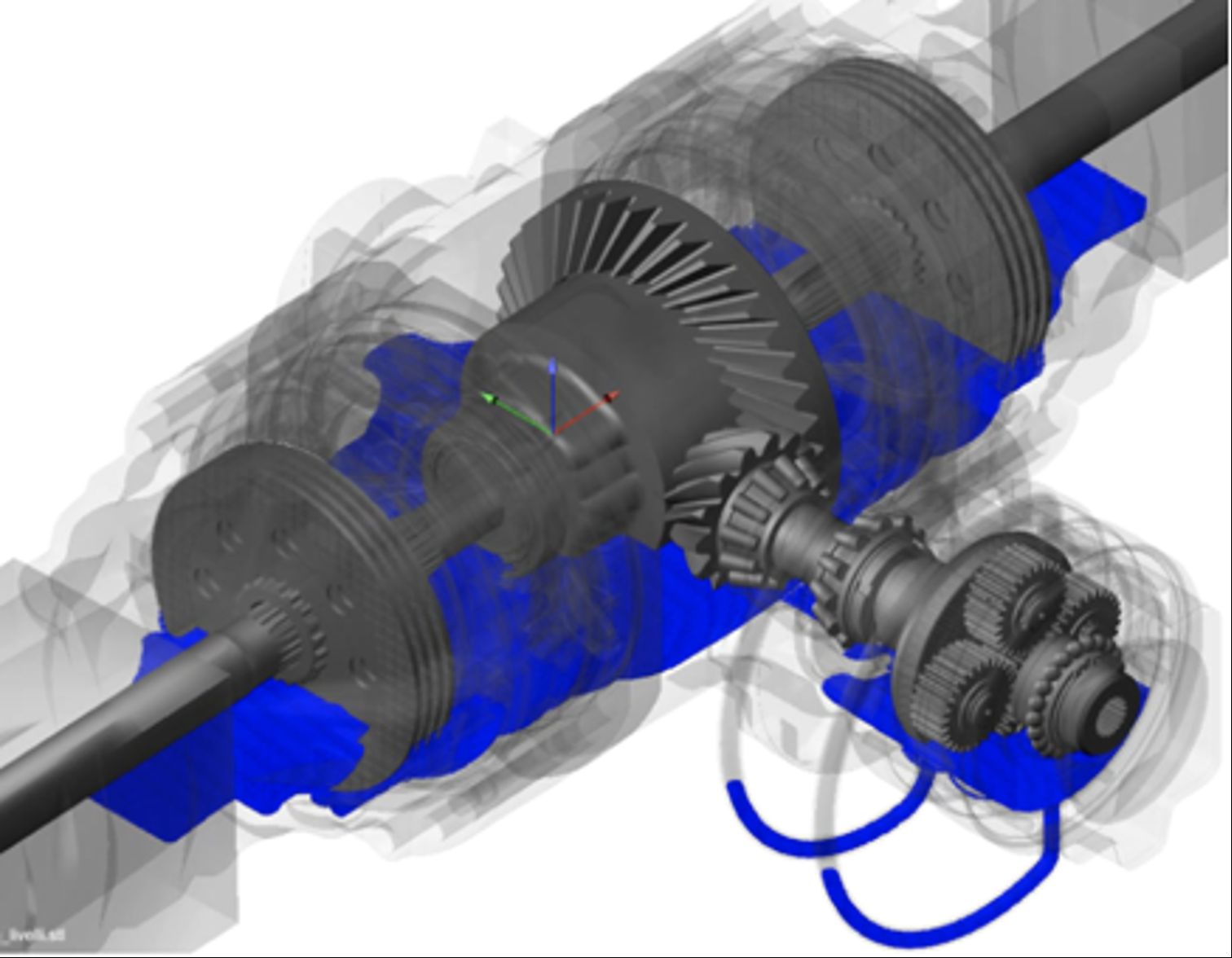

Uno dei casi di simulazione numerica della lubrificazione realizzati da Comer Industries riguarda la predizione del percorso dell’olio in un assale con uno stadio di ingresso epicicloidale integrato per applicazione rullo compattatore. Il rullo compattatore, durante il suo lavoro, percorre frequentemente tratti in salita e in discesa: in queste fasi la lubrificazione dello stadio epicicloidale è critica e deve essere garantita così come deve essere garantito un corretto scambio di olio tra lo stadio epicicloidale e l’assale per evitare un pericoloso aumento delle temperature.

Poiché lo stadio epicicloidale e l’assale sono in comunicazione attraverso due passaggi olio, l’obiettivo dell’analisi è quello di ottimizzare la geometria di questi due passaggi riproducendo in un’unica simulazione una condizione di lavoro significativa, costituita consecutivamente da una fase di percorso della macchina orizzontale, una salita, una discesa e una fase orizzontale per tornare al punto di partenza.

I risultati della simulazione numerica

Tutti i componenti interni dell’assale e dell’epicicloidale sono stati inclusi nella modellazione insieme alla scatola per la quale sono state previste due varianti: la prima con la geometria dei passaggi olio attuale e la seconda con una proposta di passaggi di olio ottimizzati. Infine, è stato modellato l’olio con le sue caratteristiche alla temperatura di lavoro: il modello è costituito da circa sei milioni di particelle.

I risultati ottenuti sono molto interessanti perché è stato possibile:

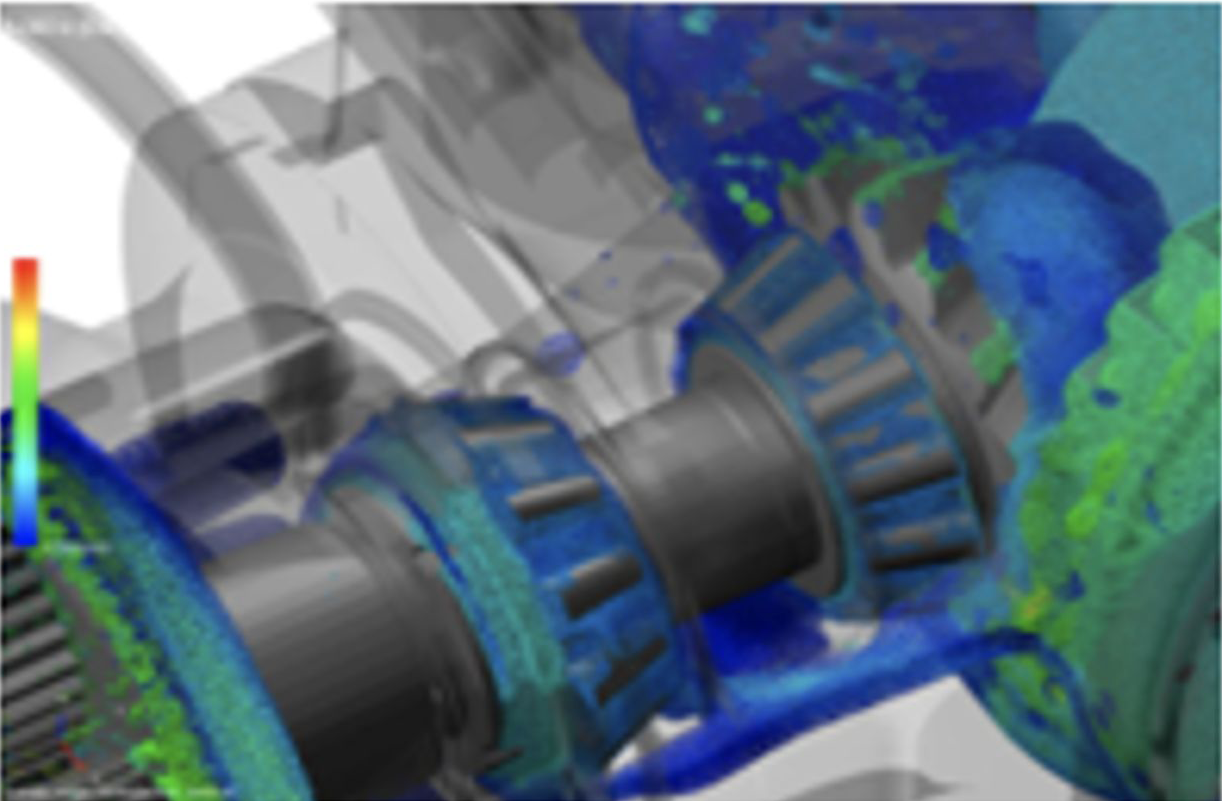

- Valutare sia qualitativamente che quantitativamente a livello di portate di olio, come l’olio si redistribuisce tra i due passaggi di olio

- Valutare come varia questa redistribuzione nelle varie fasi orizzontali, di discesa e di salita

- Valutare come le fasi del percorso influenzano il flusso d’olio della fase successiva e come si comporta l’olio durante i transitori

Si è notato come, a parità di quantità di olio, la geometria dei passaggi attuali non consenta all’olio di raggiungere lo stadio epicicloidale in tutte le configurazioni, rendendo lo scambio di olio tra i due ambienti insufficiente; mentre, allargando e sagomando diversamente i passaggi, si è riusciti a garantire un afflusso d’olio superiore allo stadio epicicloidale e a creare uno scambio di olio tra assale ed epicicloidale idoneo a mantenere sotto controllo la temperatura dell’epicicloidale.

Questa analisi è stata validata sperimentalmente con alcune prove specifiche su un banco in sala test: durante lo stesso ciclo di lavoro (con le medesime inclinazioni), confrontando in alcuni punti il livello di olio dinamico simulato con quello sperimentale, si è ottenuta una corrispondenza molto buona. Questo ha consentito di implementare le modifiche sui passaggi olio senza fare iterazioni molteplici sperimentali che, avendo impatto sui modelli delle fusioni, avrebbero richiesto tempi molto lunghi e costi eccessivi legati a potenziali numerosi rifacimenti di attrezzature e componenti. Inoltre, non è stato necessario aumentare il livello di olio, per cui è stato possibile salvaguardare l’efficienza.