Con il termine Zama si definiscono una serie di leghe a base di zinco opportunamente “legate” ad altri minerali per attribuire alle stesse differenti caratteristiche a seconda dell’utilizzo finale del prodotto da ricavare. Questo nome trova la sua origine negli anni ’20, negli Stati Uniti d’America, quando la società New Jersey Zinc Company brevettò la prima lega che immediatamente dopo fu denominata Zamak, traendo ispirazione dalle iniziali in lingua tedesca dei principali elementi chimici presenti nella lega: Zinc, Aluminium, Magnesium e Kupfer (zinco, alluminio, magnesio e rame). Da quel momento gli studi e la ricerca di combinazioni di leghe in grado di offrire prestazioni e rese superiori aumentarono ed attirarono l’interesse di sempre più numerose fonderie in tutto il mondo e le leghe di zinco iniziarono ad essere prodotte e commercializzate sotto diverse denominazioni, tutte simili tra loro (Zamak, Mazak, e per ultima Zama). Le leghe di Zama vengono prodotte in pani e possono essere utilizzate in processi produttivi di pressofusione e in centrifuga. La pressofusione è certamente il più comune tra i metodi di lavorazione. In modo particolare, la pressofusione, conosciuta anche come pressocolata e messa a punto negli Stati Uniti già nel XIX secolo, può essere di due tipi: • pressofusione a camera calda • pressofusione a camera fredda Il primo procedimento è quello che viene abitualmente utilizzato per la lavorazione della zama e prevede l’utilizzo di un forno fusorio: in questo modo, è possibile operare un controllo ottimale della temperatura, il quale consente il prelievo del metallo fuso direttamente dal serbatoio, ottimizzando i tempi di produzione. La fonderia inietta “sotto pressione” (non oltre i 40 bar) la Zama fusa in uno stampo. Il basso punto di fusione (a seconda delle leghe può variare tra i 380° ed i 500° C) e l’elevata fluidità consentono di ottenere prodotti finiti dalla estrema precisione nelle rifiniture, con tolleranze ristrette e forme molto complesse, difficilmente realizzabili con altre leghe metalliche.

Con il termine Zama si definiscono una serie di leghe a base di zinco opportunamente “legate” ad altri minerali per attribuire alle stesse differenti caratteristiche a seconda dell’utilizzo finale del prodotto da ricavare. Questo nome trova la sua origine negli anni ’20, negli Stati Uniti d’America, quando la società New Jersey Zinc Company brevettò la prima lega che immediatamente dopo fu denominata Zamak, traendo ispirazione dalle iniziali in lingua tedesca dei principali elementi chimici presenti nella lega: Zinc, Aluminium, Magnesium e Kupfer (zinco, alluminio, magnesio e rame). Da quel momento gli studi e la ricerca di combinazioni di leghe in grado di offrire prestazioni e rese superiori aumentarono ed attirarono l’interesse di sempre più numerose fonderie in tutto il mondo e le leghe di zinco iniziarono ad essere prodotte e commercializzate sotto diverse denominazioni, tutte simili tra loro (Zamak, Mazak, e per ultima Zama). Le leghe di Zama vengono prodotte in pani e possono essere utilizzate in processi produttivi di pressofusione e in centrifuga. La pressofusione è certamente il più comune tra i metodi di lavorazione. In modo particolare, la pressofusione, conosciuta anche come pressocolata e messa a punto negli Stati Uniti già nel XIX secolo, può essere di due tipi: • pressofusione a camera calda • pressofusione a camera fredda Il primo procedimento è quello che viene abitualmente utilizzato per la lavorazione della zama e prevede l’utilizzo di un forno fusorio: in questo modo, è possibile operare un controllo ottimale della temperatura, il quale consente il prelievo del metallo fuso direttamente dal serbatoio, ottimizzando i tempi di produzione. La fonderia inietta “sotto pressione” (non oltre i 40 bar) la Zama fusa in uno stampo. Il basso punto di fusione (a seconda delle leghe può variare tra i 380° ed i 500° C) e l’elevata fluidità consentono di ottenere prodotti finiti dalla estrema precisione nelle rifiniture, con tolleranze ristrette e forme molto complesse, difficilmente realizzabili con altre leghe metalliche.

Articoli correlati

Evento | MECSPE 2026 | Artificial intelligence in manufacturing

MECSPE – Bologna Fiere Centro Congressi – Sala Melodia 4 Marzo 2026 h.14.15-17.30 L’entrata alla fiera MECSPE sarà gratuita per chi si iscrive all’assemblea e all’evento pubblico: a seguito della registrazione al link qui sopra, riceverete le credenziali

Manufacturing News, la sedicesima edizione del Tg è online!

La Redazione Manufacturing di Tecniche Nuove Spa presenta la sedicesima edizione di Manufacturing News, il TG Online che aggiorna gli operatori su novità e anticipazioni del settore manufacturing. In questa prima puntata del TG Manufacturing News, che inaugura il nuovo anno,

White Paper | Capire e mitigare la cavitazione nella progettazione delle macchine a fluido

E’ possibile prevedere l’insorgere di bolle di cavitazione nelle macchine a fluido e correggere il progetto evitando le cadute di prestazione che ne conseguono? Sì, è possibile. Lo spieghiamo in questo White Paper tecnico, oggi scaricabile gratuitamente. Le macchine a

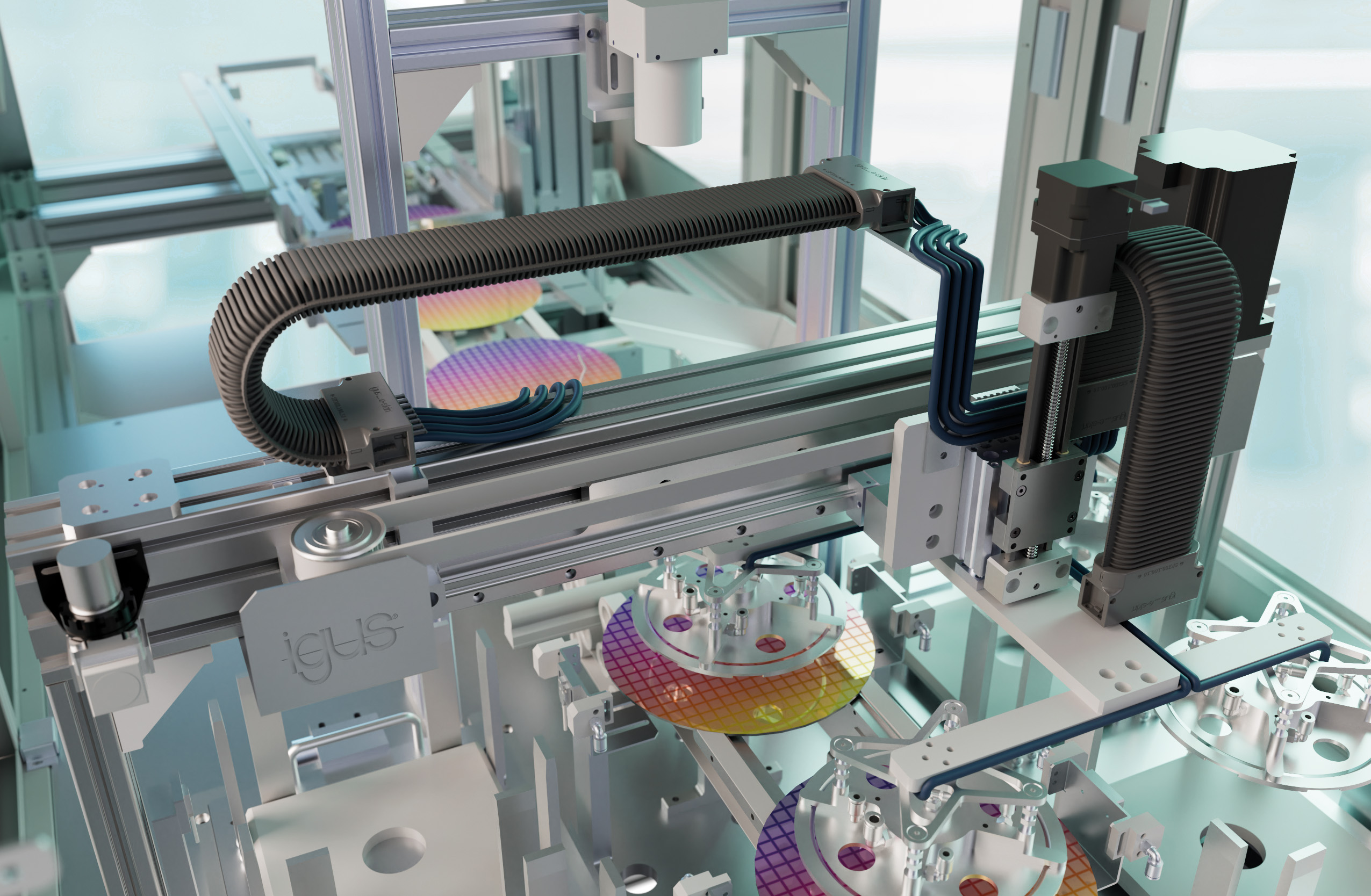

contenuto sponsorizzatoigus presenta la nuova catena portacavi e-skin soft ESD per applicazioni in cleanroom

Il mercato delle auto elettriche è in continua espansione e, con esso, cresce di pari passo la richiesta di batterie agli ioni di litio. Parallelamente, anche l’utilizzo sempre più diffuso dell’Intelligenza Artificiale sta determinando un incremento esponenziale della domanda di