L’Additive Manufacturing (AM) metallico è stato accolto per la sua capacità di realizzare canali di raffreddamento ottimizzati. Tuttavia, la nuova frontiera non è (solo) raffreddare meglio, ma resistere di più. Si tratta di utilizzare la stampa 3D per creare inserti che non sono più monoliti di acciaio inerte, ma dispositivi attivi, scudi termici e armature bimetalliche progettate per sopravvivere dove l’acciaio forgiato tradizionale inevitabilmente capitola.

Nel panorama manifatturiero contemporaneo, la pressofusione di leghe leggere vive una fase di pressione schizofrenica. Da un lato, l’industria automotive come principale driver tecnologico del settore che esige componenti sempre più complessi, leggeri e resistenti (si pensi ai megacasting di telai o ai pacchi batteria); dall’altro, la competizione globale impone una riduzione del Time-to-Market e dei costi unitari. Per lo stampista e per la fonderia si traduce in un paradosso operativo, spingendo i tempi di ciclo al limite fisico della solidificazione, ma contemporaneamente si pretende che lo stampo duri più a lungo, mantenendo tolleranze centesimali su centinaia di migliaia di battute. È una coperta inevitabilmente corta.

Anatomia del fenomeno

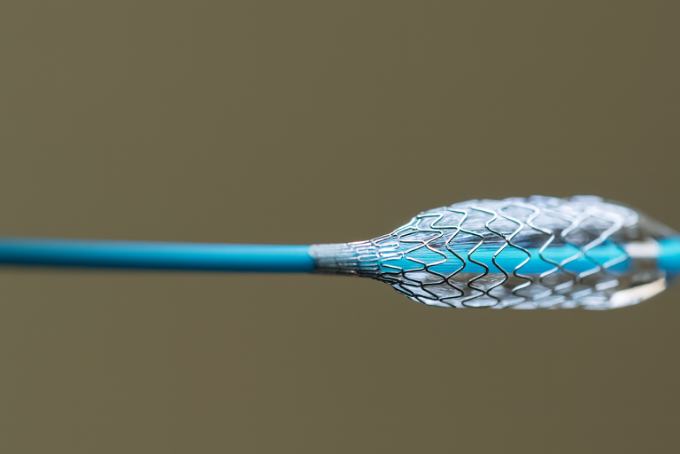

Cosa accade esattamente all’interno di uno stampo quando l’alluminio, ad esempio, viene iniettato? L’alluminio fuso entra in cavità a velocità che possono variare tra i 20 e i 60 metri al secondo, con pressioni molto elevate. In queste condizioni, si verifica il fenomeno del washout (erosione da lavaggio) per cui l’energia cinetica del fluido, unita alla presenza di particelle dure (come i cristalli primari di silicio nelle leghe ipereutettiche), agisce come una sabbiatura liquida che asporta materiale dalla matrice. Inoltre, l’alluminio fuso inizia a reagire con il ferro della matrice stessa, formando fasi intermetalliche Fe-Al-Si fragili e adesive. L’alluminio si salda di fatto allo stampo. Quando il pezzo viene estratto, strappa frammenti microscopici di stampo. È un ciclo auto-alimentante di distruzione: più la superficie è rugosa e degradata, più l’alluminio aderisce; più aderisce, più erosione si genera all’estrazione successiva.

Gli acciai per lavorazioni a caldo tradizionali, come l’AISI H11 o H13 prodotti per via forgiata, per quanto eccellenti, hanno un limite intrinseco. La loro microstruttura, per quanto raffinata, è omogenea in tutto il blocco. Non possono al contempo essere durissimi in superficie e tenaci al cuore, o almeno, non oltre i limiti dettati dalle curve di rinvenimento standard. Qui entra in gioco la libertà metallurgica offerta dalla manifattura additiva.

La nuova generazione di polveri per utensili

Agli albori dell’AM per stampi, la risposta standard era l’acciaio Maraging 300 (1.2709). Il Maraging è un materiale straordinario per chi stampa poiché si stende bene, fonde con pochi difetti, non cricca facilmente durante il processo LPBF (Laser Powder Bed Fusion) grazie al basso contenuto di carbonio e raggiunge durezze elevate (oltre 50 HRC) con un semplice invecchiamento. Tuttavia, per la pressofusione di alluminio è spesso un falso amico. Quando la temperatura superficiale dello stampo supera i 500-550°C, il Maraging tende a perdere durezza (sovra-invecchiamento) e la sua resistenza crolla. Inoltre, l’assenza di carburi stabili come quelli di Cromo-Molibdeno-Vanadio degli acciai H11/H13, lo rende meno resistente all’aggressione chimica dell’alluminio. Molte fonderie che hanno provato i primi inserti stampati in Maraging si sono ritrovate con canali di raffreddamento perfetti, ma con una superficie stampante erosa o criccata dopo poche migliaia di colpi, vanificando l’investimento.

I produttori di polveri e acciaierie hanno sviluppato leghe specificamente atomizzate per il processo laser, che replicano o superano la chimica degli acciai H13. Parliamo di materiali che mantengono la stabilità microstrutturale ben oltre i 600°C, con una tenacità superiore agli equivalenti forgiati grazie alla solidificazione rapida tipica del processo laser, che crea grani finissimi e previene la macro-segregazione degli elementi in lega. Questi nuovi materiali permettono di stampare inserti che offrono una resistenza all’erosione superiore. Ma per le applicazioni estreme, dove l’erosione mangia millimetri di acciaio in pochi giorni, cambiare solo la polvere non basta e bisogna passare al concetto di inserto composito.

La frontiera del bimetallico e del multimateriale

Se la chimica delle polveri ha fatto passi da gigante, la vera rottura del paradigma nella lotta all’erosione risiede nella capacità dell’Additive Manufacturing di superare il concetto di materiale unico. La prima e più diffusa declinazione di questa filosofia è l’Hybrid Manufacturing, che prevede la stampa delle geometrie complesse al di sopra di una preforma o un blocco base lavorato in macchina utensile. Questo metodo permette di utilizzare un acciaio base estremamente tenace (come un H11 forgiato di alta qualità) per il corpo strutturale che deve assorbire i colpi di chiusura della pressa, limitando l’uso della polvere AM, più costosa e intrinsecamente più fragile se non trattata perfettamente, solo agli ultimi millimetri o centimetri, ovvero per realizzare la zona sacrificale a contatto con l’alluminio.

Ma la frontiera più affascinante, quella che sta uscendo dai laboratori per entrare nelle fonderie d’élite, è il AM multimetallico. Immaginate di dover stampare un gate di iniezione, il punto dove l’alluminio passa a 60 m/s. Utilizzando macchine LPBF con doppio sistema di dosaggio polveri o tecnologie DED (Directed Energy Deposition), è possibile variare la composizione metallurgica punto per punto. La strategia vincente contro il washout consiste nel realizzare il cuore dell’inserto in un acciaio per lavorazioni a caldo ad alta conduttività e tenacità, rivestendolo (durante lo stesso processo di stampa) con uno strato superficiale di leghe a base Cobalto (simili alle Stellite) o acciai rapidi arricchiti di vanadio. Questi materiali esotici, che sarebbero impossibili da lavorare massicciamente a causa della loro durezza o fragilità, vengono depositati solo dove serve. Si crea così una struttura a gradiente funzionale (FGM – Functionally Graded Materials). Il passaggio tra il cuore tenace e la pelle ultra-dura avviene in una zona di transizione in lega che ammortizza le differenze di espansione termica. È la fine del compromesso tra durezza e resilienza.

Conformal cooling sulla resistenza all’usura

Spesso si commette l’errore di relegare il Conformal Cooling (i canali di raffreddamento che seguono la geometria del pezzo) al solo compito di ridurre il tempo ciclo. In realtà, nella lotta all’erosione, il raffreddamento conforme è l’arma difensiva più potente a disposizione, ben più efficace di qualsiasi rivestimento superficiale. Per capire perché, bisogna guardare alla metallurgia fisica dell’acciaio da stampi. Ogni acciaio ha una temperatura di rinvenimento specifica. Se durante l’iniezione la superficie dello stampo supera questa temperatura critica (per un H11 siamo intorno ai 580-600°C), l’acciaio perde istantaneamente le sue proprietà meccaniche: la microstruttura martensitica rinvenuta degenera, la durezza crolla e l’alluminio la erode come acqua sulla sabbia. Portando i canali a 2-3 mm dalla superficie, l’AM permette di evacuare il calore con una velocità tale da mantenere la temperatura superficiale dell’acciaio sempre al di sotto della sua soglia critica di rammollimento.

In questo scenario, un inserto stampato con canali ottimizzati agisce come uno stabilizzatore termico, impedendo che i picchi di calore degradino la matrice metallica. Studi comparativi dimostrano che un inserto AM ben progettato, pur essendo realizzato con lo stesso acciaio di uno convenzionale, può durare anche tre volte tanto. La durezza superficiale viene preservata colpo dopo colpo, ritardando l’innesco dell’erosione e, soprattutto, prevenendo la formazione di quei legami chimici che avvengono preferenzialmente ad alte temperature. Il Conformal Cooling è dunque un trattamento termico attivo e continuo durante l’esercizio dello stampo.

Sfide tecnologiche: processo, microstruttura e post-processing

Sarebbe ingenuo pensare che l’adozione di questi materiali avanzati sia una semplice questione di plug-and-play. Stampare acciai ad alto tenore di carbonio o leghe composite bimetalliche rappresenta una delle sfide più ardue per la metallurgia delle polveri. La fisica della solidificazione, che abbiamo visto essere un vantaggio per la finezza del grano, nasconde insidie strutturali: il gradiente termico tra il bagno di fusione generato dal laser e il substrato freddo induce tensioni residue non trascurabili. Per gli acciai antiusura, ricchi di elementi leganti, questo si traduce spesso nel rischio che insorgano cricche a freddo o a caldo durante la costruzione stessa o immediatamente nella fase di raffreddamento. È qui che la tecnologia della macchina fa la differenza: per processare con successo le moderne polveri è indispensabile l’uso di piattaforme con camera riscaldata ad alta temperatura (spesso oltre i 300°C o 500°C). Mantenendo il pezzo in una zona tiepida durante la stampa, si riduce la differenza di temperatura, rilassando le tensioni interne man mano che il componente cresce strato su strato.

Ma il pezzo appena uscito dalla stampante è solo un semilavorato, non ancora pronto per poter operare. La sua struttura è spesso prevalentemente martensitica o bainitica, ma fragile e anisotropa. Il vero segreto per ottenere la resistenza all’erosione promessa risiede nel trattamento termico post-processo di distensione obbligatorio prima ancora di staccare il pezzo dalla piastra. Successivamente, cicli multipli di austenitizzazione e rinvenimento sono necessari per omogeneizzare la struttura, dissolvere eventuali carburi segregati ai bordi grano e precipitare quei carburi secondari che daranno la durezza a caldo necessaria per resistere all’alluminio.

Infine, c’è l’aspetto spesso trascurato della finitura superficiale. Un inserto stampato, per quanto alta sia la risoluzione, presenta una rugosità intrinseca (tipicamente Ra 3-6 µm) che è un invito a nozze per l’erosione. Le creste e le valli del profilo superficiale agiscono come inneschi per le cricche termiche e come punti di ancoraggio per l’alluminio fuso. Per un componente antiusura, la lucidatura è un fattore funzionale. La superficie deve essere portata a specchio, rimuovendo lo strato corticale as-built che potrebbe contenere porosità residue o difetti sub-superficiali, esponendo il cuore denso e tenace del materiale.

Conclusioni

Siamo dunque di fronte a un cambio di paradigma. L’adozione dell’Additive Manufacturing per contrastare l’usura negli stampi per pressofusione non è più un esercizio di stile ingegneristico, ma una precisa strategia economica. Il costo chilogrammo su chilogrammo di un inserto bimetallico stampato in 3D è innegabilmente superiore, spesso di un ordine di grandezza, rispetto a un equivalente lavorato dal pieno. Tuttavia, l’aritmetica della fonderia non si fa sul costo dell’acciaio, ma sul costo del fermo macchina e sulla qualità del getto. Se un inserto corazzato e raffreddato in modo conforme prolunga la campagna produttiva da 80.000 a 200.000 colpi, eliminando le fermate intermedie per la lucidatura manuale dello stampo o la sostituzione anticipata per rottura, il ritorno sull’investimento diventa immediato.

Guardando al futuro prossimo, la ricerca si sta spingendo verso frontiere ancora più audaci. Si inizia a parlare concretamente di High Entropy Alloys (HEA) applicate agli stampi: leghe composte da cinque o più elementi, che non hanno una singola base (come il ferro o il nichel) ma formano soluzioni solide stabili con proprietà meccaniche e termiche eccezionali, teoricamente superiori a qualsiasi superlega attuale. Parallelamente, l’integrazione di nanoceramiche nella matrice metallica (Metal Matrix Composites) potrebbe portarci verso stampi con una resistenza all’abrasione simile a quella del metallo duro, ma con la tenacità dell’acciaio e la complessità geometrica permessa solo dalla stampa 3D.

In conclusione, lo stampo per pressofusione del futuro non sarà più un blocco passivo scavato dal pieno, ma un dispositivo termodinamico complesso, costruito per addizione, con una pelle intelligente progettata per sopravvivere in un ambiente ostile. E lo stampista, da meccanico di precisione, si sta evolvendo in un gestore sofisticato di termica e metallurgia avanzata.