Il nuovo impianto “fabbrica-5G-AI” ad alta automazione di Avatr Technology a Chongqing (Cina), frutto della cooperazione con Changan, Huawei e China Unicom, apre un’era di produzione flessibile e iper-personalizzata nel mercato EV.

Negli ultimi anni la transizione verso la mobilità elettrica ha imposto all’industria automobilistica una trasformazione profonda, non solo sul piano dei prodotti ma anche sul versante produttivo. Le fabbriche tradizionali, nate per sfornare grandi volumi di veicoli standardizzati, non sono più in grado di rispondere alla crescente domanda di modelli elettrici altamente tecnologici e, soprattutto, personalizzati. Per mantenere competitività, i costruttori hanno iniziato a integrare sistemi digitali, reti di comunicazione ad alta velocità e intelligenza artificiale nei loro processi industriali.

In questo contesto, la Cina si sta imponendo come laboratorio globale di innovazione, con stabilimenti che uniscono automazione robotica e connettività 5G per creare un nuovo paradigma di “fabbrica intelligente”. È proprio da questo scenario che nasce il progetto industriale di Avatr, marchio automobilistico giovane ma già in grado di proporre soluzioni produttive tra le più avanzate al mondo.

Avatr Technology, marchio nato nel 2018 dalla collaborazione tra Changan Automobile e CATL, con il supporto strategico di Huawei, ha realizzato a Chongqing uno degli stabilimenti automobilistici più moderni e interconnessi esistenti. La fabbrica, presentata ufficialmente nel 2024 e definita “smart factory 5G-AI”, integra una rete di comunicazione nativa 5G con sistemi di intelligenza artificiale, robotica di ultima generazione e un’infrastruttura di monitoraggio digitale in tempo reale.

Qui l’intero processo produttivo – dall’arrivo delle materie prime all’assemblaggio finale – è gestito da una piattaforma centrale capace di raccogliere, elaborare e interpretare i dati provenienti da centinaia di sensori. Secondo i dati diffusi dall’azienda, la linea è progettata per produrre un veicolo completo ogni 60 secondi, un traguardo ottenuto grazie alla totale automazione di molte operazioni. L’impianto è dotato di 369 punti di monitoraggio, 26 checkpoint di qualità e 73 stazioni di lavoro con display in tempo reale. Ogni fase viene supervisionata da algoritmi di visione artificiale, mentre strumenti avanzati come le chiavi dinamometriche intelligenti rilevano eventuali anomalie nel serraggio delle viti e le correggono istantaneamente.

Il cuore di questa architettura è la piattaforma dati sviluppata con Huawei e China Unicom: la rete 5G collega macchinari, robot e sistemi di logistica, creando un ecosistema unico in cui tutto comunica in tempo reale. Questo permette di ridurre al minimo gli errori umani, garantire qualità costante e soprattutto incrementare la velocità di produzione, stabilendo nuovi standard di efficienza per il settore.

Personalizzazione di massa e flessibilità produttiva

Se la rapidità è un elemento distintivo, la vera rivoluzione dello stabilimento Avatr risiede nella sua flessibilità. La linea è stata concepita per gestire oltre 1.200 configurazioni diverse senza compromettere i tempi di produzione. In altre parole, ogni veicolo può essere personalizzato in base alle richieste del cliente – interni, dotazioni tecnologiche, pacchi batteria – senza interrompere il flusso produttivo. Questo approccio segna il passaggio dalla produzione di massa alla personalizzazione di massa, ossia un nuovo modello industriale che coniuga scala e individualità.

La logistica interna è affidata a robot mobili autonomi (AMR) che si muovono lungo i corridoi dello stabilimento trasportando materiali e componenti. Grazie al 5G, ogni robot comunica con il sistema centrale, che ne coordina i movimenti, ottimizza i percorsi e previene eventuali congestioni. In parallelo, la linea di assemblaggio delle batterie – cuore pulsante di ogni veicolo elettrico – è progettata in modo modulare e può gestire sia pacchi da 400 V sia da 800 V. Quest’ultima tipologia consente ricariche ultrarapide, con tempi che vanno dal 10% all’80% in meno di 15 minuti, aprendo la strada a modelli ad alte prestazioni.

Questa combinazione di velocità, automazione e possibilità di scelta rende la fabbrica di Chongqing non solo un traguardo tecnologico ma anche un modello replicabile. Avatr intende infatti estendere questa architettura produttiva ad altri impianti, creando una rete industriale scalabile e connessa, capace di sostenere la sua espansione in Cina e nei mercati internazionali.

Architettura modulare della linea e innovazioni di processo

L’elemento più caratteristico della fabbrica Avatr di Chongqing è l’architettura modulare delle sue linee produttive, progettata per adattarsi in tempo reale alle variazioni di prodotto. Diversamente dagli stabilimenti tradizionali, in cui le catene di montaggio seguono percorsi rigidi e prestabiliti, qui le linee possono essere riconfigurate digitalmente grazie a un’infrastruttura software-defined. Ogni stazione è equipaggiata con sensori e attuatori connessi che comunicano tramite protocolli industriali 5G-native, eliminando i ritardi tipici dei sistemi cablati. Questo approccio consente di passare dalla produzione di un modello a un altro in pochi minuti, senza interventi meccanici di rilievo.

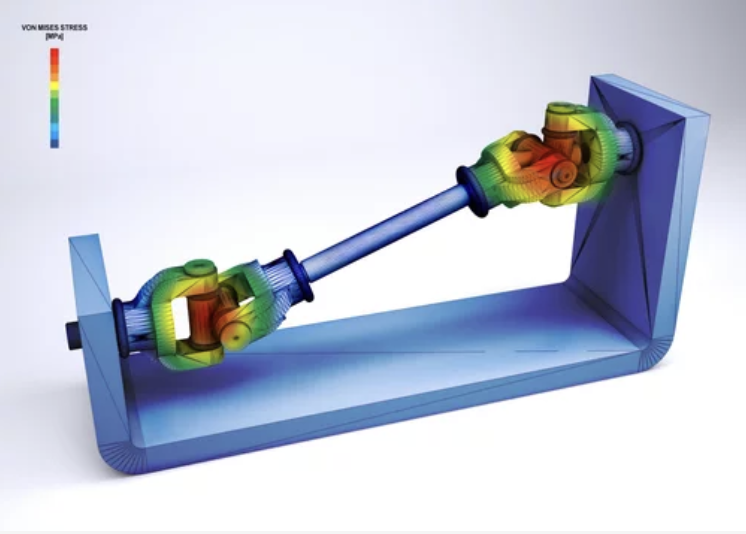

A livello tecnico, l’impianto adotta sistemi di AI vision capaci di effettuare controlli dimensionali e di qualità con precisione micrometrica. Le telecamere ad alta risoluzione installate lungo la linea raccolgono fino a 10 GB di dati al minuto, elaborati da algoritmi di machine learning che confrontano ogni componente con i modelli CAD originari. Grazie a questo controllo continuo, le deviazioni dai parametri vengono corrette in linea, riducendo lo scarto e garantendo tolleranze più strette rispetto agli standard automotive tradizionali.

Un altro aspetto innovativo riguarda l’assemblaggio delle scocche in alluminio e acciaio ad alta resistenza, eseguito tramite saldatura laser a doppio raggio. Questo processo permette di ottenere giunzioni con un livello di deformazione termica ridotto del 30% rispetto alle tecniche convenzionali, con conseguente miglioramento della rigidità torsionale del veicolo. Parallelamente, i sistemi di applicazione degli adesivi strutturali sono controllati da algoritmi predittivi che modulano pressione e flusso in base alla temperatura e all’umidità rilevate in tempo reale, ottimizzando la distribuzione del materiale.

La combinazione di automazione modulare, visione artificiale avanzata e processi laser di nuova generazione consente allo stabilimento Avatr non solo di raggiungere volumi elevati, ma soprattutto di ottenere una qualità costruttiva omogenea anche nelle produzioni altamente variabili. Questo approccio è oggi considerato un benchmark per le future gigafactory di veicoli elettrici.

Obiettivi strategici e implicazioni industriali globali

Dal punto di vista strategico, la fabbrica Avatr è stata concepita come impianto pilota per lo sviluppo di una rete industriale di nuova generazione. L’obiettivo dichiarato è arrivare a una capacità produttiva complessiva di 800.000 veicoli elettrici all’anno entro il 2030, un traguardo che richiede non solo espansione fisica, ma anche la standardizzazione del modello “5G-AI factory” in altri poli produttivi. Questo significa che i futuri impianti Avatr, sia in Cina sia nei mercati esteri, saranno copie digitali di quello di Chongqing, collegate in cloud e coordinate da un’unica piattaforma di gestione.

La logica di funzionamento è basata sui digital twin: ogni veicolo, ogni linea e ogni robot hanno un gemello digitale che ne replica comportamento e prestazioni in tempo reale. In questo modo, eventuali anomalie o inefficienze possono essere simulate, analizzate e corrette nel mondo virtuale prima di avere effetti sulla produzione reale. Questo approccio riduce drasticamente i tempi di manutenzione e aumenta il tasso di disponibilità delle linee, che già oggi supera il 95%.

Sul piano industriale, il modello Avatr introduce implicazioni rilevanti. La produzione just-in-time, combinata con la personalizzazione di massa, riduce la necessità di grandi stock e permette una gestione più efficiente della supply chain. Tuttavia, richiede fornitori altamente digitalizzati, capaci di integrarsi nella piattaforma dati in tempo reale. Non è un caso che Avatr stia selezionando partner con competenze in big data, edge computing e sistemi di cybersecurity industriale, requisiti ormai fondamentali per garantire la resilienza di fabbriche completamente connesse.

Questa evoluzione non riguarda solo l’azienda: la diffusione del modello Avatr rappresenta un cambio di paradigma per l’intero comparto automotive. Le fabbriche non vengono più concepite come strutture statiche, ma come sistemi ciber-fisici, flessibili, scalabili e connessi in rete globale. In prospettiva, ciò potrebbe ridefinire la geografia della produzione automobilistica, con stabilimenti più piccoli ma iper-efficienti, distribuiti in mercati strategici e coordinati da un’unica architettura digitale centrale.