Negli ultimi anni il Cold Spray è stato esteso oltre la semplice creazione di rivestimenti, diventando a tutti gli effetti una tecnologia di manifattura additiva per produrre pezzi interi o aggiungere caratteristiche a componenti esistenti

Il Cold Spray è un processo di deposizione a freddo in cui polveri solide (tipicamente metalliche) di piccole dimensioni vengono accelerate da un gas compresso a velocità supersoniche (fino a ~1200 m/s) e proiettate contro una superficie. L’impatto ad altissima velocità induce una deformazione plastica delle particelle, che si appiattiscono e si saldano meccanicamente al substrato formando un rivestimento continuo. A differenza delle tecniche di spruzzatura termica tradizionali (plasma spray, HVOF, ecc.), nel Cold Spray il materiale di apporto non fonde mai durante il processo, mantenendo la temperatura ben al di sotto del punto di fusione. Ciò permette di evitare ossidazione e alterazioni metallurgiche dei rivestimenti, ottenendo strati densi e aderenti senza introdurre tensioni termiche nel pezzo. Inizialmente sviluppata negli anni ’80 come tecnologia di rivestimento protettivo e anti-usura, questa tecnica ha trovato impiego nel ripristino di componenti usurati (mediante l’applicazione di spessori aggiuntivi di materiale) e nella deposizione di barriere anticorrosive su leghe leggere sensibili al calore. Proprio l’assenza di riscaldamento e fusione rende infatti il Cold Spray adatto a rivestire materiali termosensibili o soggetti a ossidazione, come leghe di alluminio e titanio, senza degradarne le proprietà originali.

Negli ultimi anni il Cold Spray è stato esteso oltre la semplice creazione di rivestimenti, diventando a tutti gli effetti una tecnologia di manifattura additiva per produrre pezzi interi o aggiungere caratteristiche a componenti esistenti. In configurazione di Cold Spray Additive Manufacturing (CSAM), un ugello di spruzzatura viene spostato ripetutamente sul substrato in modo controllato (spesso tramite robot) depositando strato su strato di particelle fino a costruire la forma 3D desiderata. Il processo resta in stato solido: non si verificano fusione né solidificazione del materiale, eliminando problemi di distorsione termica e la necessità di atmosfere protettive in camera di stampa. Questa modalità additiva presenta notevoli vantaggi produttivi. Anzitutto, il tasso di deposizione di materiale è estremamente elevato: in alcuni casi si possono depositare decine di chilogrammi di metallo all’ora, un valore ben superiore a quello di altre tecniche AM metalliche che tipicamente si attestano su frazioni di kg/h. Ad esempio, per acciaio inossidabile sono stati registrati depositi fino a ~50 kg/ora via Cold Spray, contro i ~1–10 kg/ora di un processo a filo. Questa produttività si traduce in tempi di produzione molto ridotti: la stampa 3D risulta in generale più rapida della fusione laser (SLM), dell’electron-beam manufacturign (EBM) o di altre tecniche additive a fusione di polvere. Un altro punto di forza è la libertà di scala: non esistendo un volume di camera vincolato (il sistema può essere montato su robot cartesiani o bracci antropomorfi in ambienti aperti), il Cold Spray permette di realizzare oggetti di grandi dimensioni semplicemente ampliando l’area di lavoro. Sono noti impianti industriali Cold Spray in grado di “stampare” pezzi fino a diversi metri – ad esempio strutture di circa 9 × 3 × 1,5 metri – dimensioni irraggiungibili con le stampanti 3D metalliche tradizionali. Inoltre, il processo non richiede camere in vuoto né gas di protezione inerte, abbattendo la complessità e i costi operativi rispetto ad altre tecnologie additive. La deposizione a freddo può essere effettuata all’aria (impiegando tipicamente azoto come gas di spinta, più economico dell’elio) e l’assenza di fusione evita emissioni di fumi o scorie tossiche, contribuendo a un ambiente di lavoro più sicuro. Il Cold Spray è anche versatile nei materiali utilizzabili: funziona al meglio con metalli duttili (alluminio, rame, leghe di acciaio, titanio, nichel, ecc.) ma consente in alcuni casi di incorporare anche particelle ceramiche o di polimero insieme a una matrice metallica. Questa flessibilità, unita all’energia relativamente bassa immessa nel pezzo, fa sì che il Cold Spray sia ideale per operazioni di riparazione e manutenzione additiva: è possibile depositare nuovo materiale su componenti esistenti (ad esempio per riportare in quota superfici usurate o ricostruire sezioni danneggiate) senza rischio di distorsioni o cricche da shock termico. In ambito aeronautico, ad esempio, questa tecnica viene usata per ricostruire bordi d’uscita di palette turbina o ingrossare zone consumate di alberi e ingranaggi, evitando di dover sostituire l’intero pezzo.

Prestazioni meccaniche e criticità dei depositi Cold Spray

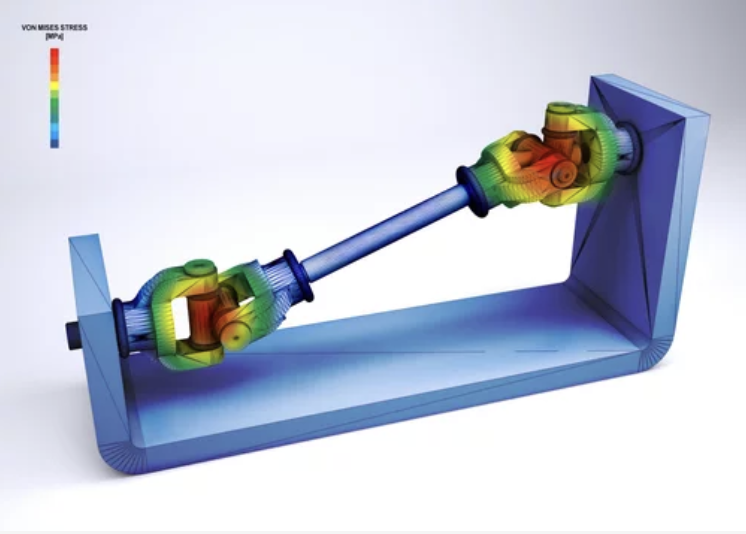

Sul fronte delle prestazioni meccaniche, la deposizione a freddo presenta alcune sfide da tenere in considerazione. I manufatti ottenuti per Cold Spray in stato “as-sprayed” (ovvero subito dopo la deposizione, senza ulteriori trattamenti) tendono ad avere una microstruttura caratterizzata da microporosità e zone di contatto imperfetto tra le particelle, retaggio del legame puramente meccanico. Questi difetti intrinseci possono penalizzare le proprietà meccaniche globali: in genere si osservano resistenze e duttilità inferiori rispetto allo stesso materiale ottenuto per fusione o lavorato convenzionalmente, se il pezzo non viene sottoposto ad ulteriori lavorazioni. Paradossalmente la durezza iniziale del deposito risulta elevata (a causa dell’estremo work hardening da impatto plastico), ma il materiale può mostrarsi più fragile e meno tenace di un metallo bulk privo di difetti. Inoltre, costruendo il componente strato su strato, possono insorgere anisotropie nelle proprietà: ad esempio, campioni ottenuti via Cold Spray hanno evidenziato resistenza leggermente minore lungo la direzione di crescita verticale, a causa della natura laminata della microstruttura. Un’ulteriore limitazione riguarda la precisione e la finitura: il getto di spray ha un diametro tipicamente di qualche millimetro, il che significa che non si possono realizzare dettagli più fini di tale scala. Le superfici dei pezzi stampati necessitano quasi sempre di una lavorazione meccanica di finitura (fresatura, tornitura o rettifica) per ottenere tolleranze e rugosità idonee all’applicazione finale. Nonostante queste sfide, è importante notare che esistono soluzioni efficaci per migliorarne le prestazioni. In particolare, trattamenti termici post-deposizione si sono rivelati fondamentali per incrementare le proprietà dei manufatti Cold Spray: un ciclo di ricottura o sinterizzazione a temperatura moderata può eliminare le microporosità, rilassare le tensioni residue e favorire la diffusione atomica tra particelle adiacenti. Questo si traduce in un sostanziale incremento della coesione interna del materiale e in un cambio del meccanismo di rottura, che da fragile (per separazione ai bordi delle particelle) diventa duttilmente coeso come nei metalli tradizionali. Studi mostrano ad esempio che un semplice trattamento termico può raddoppiare la resistenza a trazione di un pezzo Cold Spray e aumentare di un ordine di grandezza la sua duttilità: in prove su depositi di rame, il carico di rottura è passato da ~100 MPa (stato as-sprayed) a ~200 MPa dopo trattamento, mentre l’allungamento a rottura è salito dal 2% fino a circa 20%. Allo stesso modo, leghe difficili da deformare a freddo come il titanio Ti-6Al-4V o l’Inconel 718, che inizialmente risultano poco duttili se spruzzate, richiedono tipicamente una ricottura post-stampa per raggiungere le performance meccaniche desiderate. Oltre ai trattamenti termici tradizionali (forno, induzione, HIP), sono in sviluppo approcci ibridi come il Laser-Assisted Cold Spray, in cui un laser riscalda localmente il deposito durante la spruzzatura per migliorarne la densità, oppure tecniche di friction stir processing sulla superficie depositata per eliminare i difetti residui. Queste soluzioni stanno progressivamente colmando il divario di proprietà tra i materiali Cold Spray e quelli prodotti con metodi convenzionali, mantenendo però i vantaggi unici della deposizione a freddo.

Dal laboratorio all’officina: maturazione industriale

La diffusione industriale del Cold Spray sta conoscendo una crescita notevole, sostenuta dai continui miglioramenti del processo e dall’interesse per l’additive manufacturing a livello produttivo. Numerose aziende e centri di ricerca, in settori diversi, stanno adottando questa tecnologia per sfruttarne i benefici unici. Nel campo aerospaziale il Cold Spray viene impiegato sia per la fabbricazione di nuove parti che per la riparazione: ad esempio, è stato usato per produrre serbatoi di propellente in titanio e camere di combustione per razzi, sfruttando il fatto che la deposizione a freddo consente di combinare materiali diversi e creare strutture complesse (come canali di raffreddamento integrati) senza limiti di dimensione. In ambito aeronautico, come accennato, si effettuano riparazioni additive su componenti di motori a reazione (alette di fan, carter, ingranaggi) applicando metallo sulle geometrie originali con l’ausilio di bracci robotici e scansione 3D, ripristinando la funzionalità dei pezzi usurati. Nel settore degli stampi e utensili da produzione, la tecnologia viene sperimentata per realizzare inserti stampati a freddo con canali di raffreddamento conformati al loro interno, impossibili da ottenere con metodi tradizionali, riducendo così i tempi di ciclo di stampaggio e aumentando la vita utile degli stampi grazie a un controllo termico più efficiente. Anche nell’industria automobilistica si studiano applicazioni di Cold Spray, ad esempio per riparare stampi per la formatura della lamiera o per depositare strati antiusura su componenti meccanici soggetti a attrito, evitando trattamenti termici che potrebbero distorcere i pezzi. Nel campo dell’energia e dell’oil & gas, i rivestimenti Cold Spray trovano impiego come barriere anticorrosione su elementi di impianti (come turbine, valvole o tubazioni in acciaio): il processo consente di applicare leghe resistenti a CO2 e H2S su componenti strutturali senza alterarli termicamente, garantendo protezione in servizio prolungato. Infine, il settore della difesa sfrutta la capacità del Cold Spray di lavorare leghe avanzate: è emblematico il caso in cui è stato realizzato un grande drone in lega di titanio mediante questa tecnica, dimostrando la fattibilità di manufatti strutturali leggeri e robusti per scopi militari. In sintesi, il Cold Spray sta evolvendo da tecnologia di nicchia per rivestimenti speciali a processo chiave di manifattura additiva industriale, complementare alle tecniche additive convenzionali. La possibilità di fabbricare o riparare rapidamente componenti metallici con proprietà adeguate, senza stress termici e con costi potenzialmente inferiori, apre prospettive interessanti in tutti quei contesti dove la velocità di intervento, l’assenza di distorsioni e la convenienza economica risultano determinanti. La strada è ancora in sviluppo sul piano della qualificazione dei materiali (in particolare per applicazioni critiche ad elevati carichi o temperature), ma i progressi degli ultimi anni, dalle ottimizzazioni di processo ai trattamenti post-deposizione, indicano che il Cold Spray additive manufacturing è destinato a ritagliarsi un ruolo sempre più importante nella produzione industriale avanzata.

Costi, velocità e sostenibilità economica del Cold Spray

Dal punto di vista della convenienza economica, il Cold Spray si propone come una tecnologia additiva altamente competitiva per certe classi di produzioni. Un’analisi comparativa dei processi di stampa 3D metallica ha evidenziato che il Cold Spray Additive Manufacturing presenta il costo per volume di materiale lavorato più basso rispetto ad altre tecniche. I motivi risiedono sia nella maggiore velocità di deposizione (che riduce le ore-macchina per componente), sia nell’eliminazione di molte complessità onerose tipiche dell’AM: non servono laser ad alta potenza né sistemi di inertizzazione, il consumo energetico è minore poiché il materiale non viene fuso, e l’eventuale polvere non aderita può essere recuperata e riutilizzata al 100% invece di essere scartata. Inoltre, l’assenza di post-lavorazioni termiche obbligatorie (come trattamenti in vuoto per eliminare stress o porosità da solidificazione, spesso richiesti in altre tecniche) semplifica la catena produttiva. In applicazioni reali, è stato dimostrato che la produzione di pezzi tramite Cold Spray può raggiungere costi paragonabili allo stampaggio per fusione in sabbia e nettamente inferiori alla lavorazione CNC tradizionale. Alcuni sistemi commerciali di Cold Spray 3D printing dichiarano una velocità di produzione fino a 1000 volte superiore alla stampa laser diretta dei metalli e pezzi finali ottenuti a costi simili a quelli di processi fusori convenzionali. Questi indicatori sottolineano il potenziale risparmio per l’industria, specialmente quando si tratta di realizzare in serie componenti di medio-grandi dimensioni o riporti di materiale su pezzi ad alto valore aggiunto (dove riparare è economicamente più vantaggioso che sostituire l’intero componente). Va però ricordato che i costi effettivi dipendono anche da fattori come il prezzo del gas impiegato (l’elio, se utilizzato per massimizzare le prestazioni, è costoso e va riciclato) e la necessità di eventuali lavorazioni aggiuntive di finitura o trattamenti.