L’usura e i danneggiamenti dei componenti meccanici rappresentano una sfida significativa, poiché un guasto può comportare fermi impianto costosi e complessi interventi manutentivi. In questo scenario stanno assumendo un ruolo chiave le tecniche di cladding e i depositi additivi, che consentono la rigenerazione dei componenti usurati riportandoli alle specifiche originali (o persino migliorandone le prestazioni) senza doverli rimpiazzare interamente.

Tradizionalmente, di fronte a un componente consumato o rotto, si è costretti a fermare il macchinario e sostituire il pezzo (qualora il ricambio sia disponibile) oppure effettuare riparazioni d’emergenza. Tuttavia, i ricambi non sono sempre facilmente reperibili e in molti casi la sostituzione completa non è la soluzione ottimale, sia per i tempi lunghi di approvvigionamento sia per i costi elevati. In questo scenario stanno assumendo un ruolo chiave le tecniche di cladding e i depositi additivi, che consentono la rigenerazione dei componenti usurati riportandoli alle specifiche originali (o persino migliorandone le prestazioni) senza doverli rimpiazzare interamente. Si tratta di processi avanzati che estendono il ciclo di vita dei pezzi e rivoluzionano il paradigma della manutenzione, in linea con i principi dell’economia circolare.

Tecniche di cladding per la riparazione dei componenti

Per cladding si intende l’applicazione di un materiale di riporto su un componente base, tipicamente allo scopo di ripristinare dimensioni e funzionalità o di aggiungere uno strato protettivo resistente a usura e corrosione. Un esempio all’avanguardia è il laser cladding, un processo innovativo di saldatura che utilizza un raggio laser ad alta energia per fondere polveri metalliche o fili sul substrato, unendo metallurgicamente il materiale d’apporto al metallo base. Questa tecnologia viene applicata con successo per la protezione e rigenerazione di svariati componenti meccanici – alberi, cilindri, steli, giranti, pale di turbina, cuscinetti, valvole ecc. – in settori che spaziano dall’energetico, all’oil & gas, fino all’aeronautico.

Il laser cladding offre importanti vantaggi tecnici rispetto alle saldature tradizionali. Grazie all’alta concentrazione di energia del laser e al controllo preciso del processo, il trasferimento di calore al pezzo è molto limitato, il che si traduce in deformazioni termiche praticamente nulle durante il ripristino. Il materiale aggiunto viene fuso solo superficialmente sul substrato, creando un’adesione metallurgica forte e omogenea con la struttura esistente, ma con diluizione minima tra metallo di base e metallo di apporto. In altri termini, lo strato depositato mantiene quasi intatte le proprie caratteristiche chimico-meccaniche, senza mescolarsi in modo eccessivo con il materiale sottostante. Inoltre, i riporti realizzati con laser cladding risultano densi, compatti e con microstruttura molto fine e omogenea, qualità che riduce al minimo la lavorazione di finitura necessaria dopo la deposizione. Spesso basta una leggera rettifica o lucidatura per raggiungere le quote e la rugosità richieste, dato che la superficie cladding è già priva di porosità e difetti grossolani. Un ulteriore punto di forza è la stabilità del processo: il laser cladding è altamente controllabile e automatizzabile, permettendo di ottenere riporti ripetibili su geometrie complesse con facilità. Non è insolito, infatti, integrare sistemi robotizzati multiasse per applicare riporti anche su pezzi di grandi dimensioni con alta precisione.

Accanto al laser cladding, esistono altre tecniche di cladding impiegate nella riparazione industriale. I riporti di saldatura tradizionali, ad esempio tramite saldatura ad arco (MIG/MAG o TIG) o con processi specializzati come l’arco plasma trasferito (PTA), vengono da tempo utilizzati per ricostruire volumi di materiale usurato su componenti critici (come sedi di cuscinetti, bordi di taglio, ingranaggi). Questi metodi apportano più calore rispetto al laser e possono indurre distorsioni maggiori, ma restano soluzioni efficaci quando eseguite con procedure adeguate. Un’altra famiglia di processi correlati è quella dei rivestimenti per spruzzatura termica (thermal spray), ad esempio tramite HVOF o plasma spray: in questo caso particelle di materiale vengono proiettate ad alta velocità sul pezzo e aderiscono per impatto, formando un rivestimento spesso anche qualche decimo di millimetro. La proiezione termica consente di rivestire superfici con materiali durissimi (come carburi di tungsteno o ossidi ceramici) migliorando la resistenza ad usura e corrosione, con un apporto termico molto basso. Tuttavia, l’ancoraggio dello strato spray è di natura principalmente meccanica e non raggiunge la tenacia di un legame metallurgico. A differenza di un semplice rivestimento a spruzzo, il cladding laser crea infatti una vera fusione con il metallo di base: il risultato è uno strato “fuso” integralmente, privo di discontinuità, con aderenza nettamente superiore e maggiore durabilità in esercizio. In sintesi, le tecniche di cladding basate su saldatura (soprattutto laser) forniscono riporti robusti e durevoli, idonei per riparare o potenziare zone critiche di un componente estendendone la vita operativa.

Depositi additivi e rigenerazione dei componenti usurati

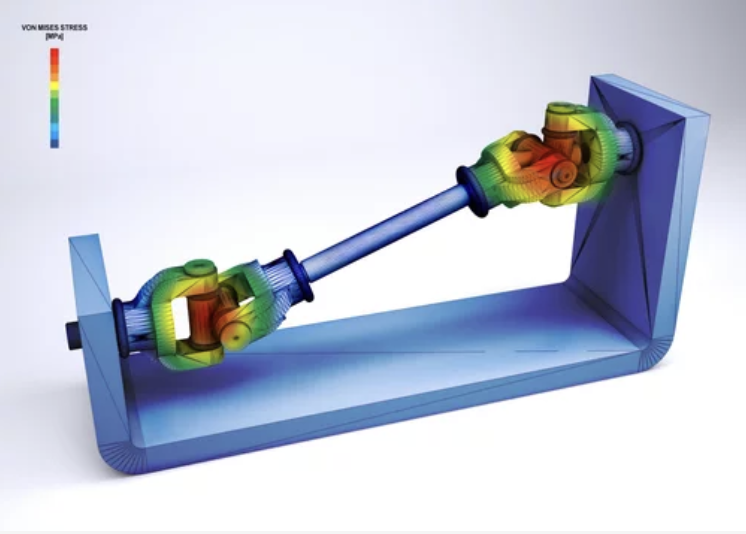

Parallelamente al cladding, si è sviluppato l’utilizzo di tecnologie additive (derivate dall’Additive Manufacturing metallico) specificamente per la riparazione e il remanufacturing dei pezzi usurati. In particolare, i processi di Deposizione Energetica Diretta (DED, Direct Energy Deposition) permettono di aggiungere materiale nuovo solo dove serve, ricostruendo sezioni consumate con un apporto controllato e mirato. In un impianto DED, una sorgente di energia (laser, fascio di elettroni o arco elettrico) fonde in loco il materiale d’apporto – tipicamente polvere metallica o filo – depositandolo strato su strato sulla parte danneggiata. Questo approccio consente di ripristinare geometrie originarie di un componente con grande precisione, evitando di dover rifabbricare l’intero pezzo da zero. Il materiale depositato si lega saldamente al substrato attraverso la fusione, raggiungendo proprietà meccaniche del tutto paragonabili a quelle del componente originale. Ciò significa che la zona riparata, dopo adeguati trattamenti termici o di finitura, può sopportare sollecitazioni e carichi analoghi al resto del componente, senza costituire un punto debole. Si tratta di un cambiamento di paradigma importante: componenti anche molto critici e costosi possono essere rigenerati e rimessi in servizio con fiducia, anziché essere scartati. Questa filosofia si sposa con l’idea di economia circolare e sostenibilità industriale, in quanto allunga il ciclo di vita dei prodotti e riduce gli sprechi di materiali e di energia necessari per produrre ricambi nuovi.

Un esempio emblematico dell’applicazione di depositi additivi in riparazione riguarda le palette di turbine nei settori energia e aerospaziale. Tali palette, presenti in turbine a gas o motori aeronautici, operano in condizioni estreme di temperatura, pressione e usura, e tradizionalmente venivano sostituite di frequente appena presentavano erosioni o consumi eccessivi. Oggi, grazie alla deposizione laser/DED, è possibile riparare queste palette apportando nuovo materiale soltanto nelle zone danneggiate, ad esempio ricostruendo i bordi d’uscita o gli angoli erosi, ripristinandone la forma e le tolleranze originali. Si evita così di scartare componenti costosi e di difficile reperibilità, con un’evidente riduzione di costi e tempi di fermo impianto. In ambito aeronautico e oil & gas, processi di cladding laser e di DED sono già impiegati proprio per riparare palette di turbina, camere di combustione e altri componenti soggetti a usura, restituendo loro piena efficienza operativa. Un altro campo applicativo di grande interesse è quello degli stampi industriali e utensili da produzione: ad esempio, stampi per iniezione plastica, matrici di pressofusione o lame di taglio possono presentare cricche localizzate, bordi scheggiati o consumo in certe aree. Tramite deposizione additiva, si possono ricostruire selettivamente le porzioni rovinate – magari depositando extra spessore nei punti più critici e poi rifinire il tutto alle quote originali, evitando di realizzare un nuovo stampo da zero. Questa flessibilità di intervento, spesso definita “riparazione flessibile”, risulta preziosa anche in contesti dove la logistica dei ricambi è complessa: in campo militare, navale o in siti remoti, poter rigenerare in loco un albero di trasmissione o una sede di cuscinetto tramite sistemi additivi può risolvere fermo-macchina altrimenti lunghi, eliminando la dipendenza dal magazzino ricambi. Sebbene l’adozione industriale di queste soluzioni sia ancora in crescita, le potenzialità sono tali da rivoluzionare la manutenzione in molti settori, rendendo la riparazione additiva un’opzione standard per prolungare la vita dei componenti invece di sostituirli.

Durabilità, finitura e resistenza dei pezzi rigenerati

L’impiego di tecniche di cladding e deposizione additiva porta con sé positive implicazioni sulle prestazioni finali del componente riparato. In termini di durabilità, un riporto eseguito correttamente può restituire al pezzo una vita operativa uguale (se non superiore) a quella originale. Ciò è possibile perché spesso si utilizzano materiali d’apporto con caratteristiche mirate: ad esempio leghe speciali ad alta resistenza all’usura o leghe inossidabili anticorrosione, così da migliorare le proprietà superficiali rispetto al materiale di base consumato. Un rivestimento applicato via laser cladding è completamente fuso e integrato nel substrato, creando un corpo unico molto resistente: questo legame metallurgico è decisamente più robusto di un semplice rivestimento incollato o spruzzato, garantendo maggiore durata in esercizio e migliore tenuta sotto stress. In pratica, un componente critico (come un perno, un cilindro idraulico, una camma) riparato tramite cladding potrà sopportare nuovamente carichi ciclici, attriti o attacchi chimici senza subire cedimenti prematuri, estendendo significativamente il tempo tra un intervento manutentivo e l’altro. Studi ed esperienze sul campo confermano che le proprietà meccaniche nella zona riparata possono eguagliare quelle del pezzo originale, specialmente se dopo la deposizione si effettuano i trattamenti termici di distensione e gli eventuali rinvenimenti per ottimizzare la microstruttura. In aggiunta, la possibilità di usare materiali avanzati nel riporto significa che si può aumentare la resistenza specifica dove serve: per esempio, depositando una lega a base di cobalto dura e tenace su un accoppiamento soggetto ad usura, oppure un materiale inox su una valvola in acciaio al carbonio per renderla inossidabile in servizio. Questi accorgimenti migliorano la resistenza all’usura e alla corrosione delle superfici rigenerate, un fattore chiave per la durabilità nei contesti gravosi.

Un aspetto importante da considerare è la finitura del componente dopo la riparazione. I processi di cladding/DED, pur essendo altamente precisi rispetto a una saldatura manuale, depositano materiale in eccesso che in genere deve essere riportato a misura. La superficie grezza di un riporto additivo può presentare una certa rugosità o sovrametallo, per cui si prevede quasi sempre una fase di lavorazione meccanica successiva: tipicamente fresatura, tornitura o rettifica a seconda della geometria, seguita se necessario da lucidatura. Queste operazioni di finitura sono fondamentali per riottenere tolleranze dimensionali strette e una rugosità adeguata nelle zone di contatto o tenuta. Fortunatamente, i materiali depositati per cladding sono lavorabili con utensili convenzionali (compatibilmente con la loro durezza), e molte officine specializzate integrano già al loro interno reparti di rettifica e lappatura di precisione. Ad esempio, è possibile raggiungere rugosità anche inferiori a Ra 0,1 µm su diametri e superfici ripristinate, tramite micro-abrasivi e rettifiche accurate. Il risultato finale è che il componente rigenerato non solo recupera la forma e le dimensioni nominali, ma presenta spesso una superficie pari al nuovo, idonea a svolgere la sua funzione senza inconvenienti.

In termini di resistenza meccanica, come accennato, il punto cruciale è la qualità del legame tra materiale d’apporto e materiale base. Le tecniche qui descritte, in particolare il cladding laser e la deposizione DED, eccellono proprio nel realizzare un collegamento metallurgico senza discontinuità apprezzabili. Questo assicura che il componente riparato resista ai carichi quasi come un pezzo monolitico: l’interfaccia non diventa un punto di innesco di cricche o separazioni sotto sforzo, a differenza di quanto potrebbe accadere con certi riempimenti a freddo o incollaggi. Va sottolineato che per applicazioni critiche (ad esempio componenti in pressione, organi rotanti ad alta velocità, strutture aeronautiche) i processi di riparazione additive devono essere eseguiti secondo procedure qualificate e controlli rigorosi (esami non distruttivi, controlli metallografici) per garantire l’assenza di difetti e proprietà uniformi. Quando queste condizioni sono soddisfatte, i componenti rigenerati mostrano prestazioni in linea con gli originali e possono addirittura beneficiare di miglioramenti localizzati in termini di durezza superficiale, resistenza all’attrito o stabilità termica.

In conclusione, l’integrazione di cladding e deposizione additiva nei processi di manutenzione sta trasformando la gestione del parco macchine industriale. Invece di rottamare e rimpiazzare elementi costosi alla prima usura, oggi è possibile ripararli rigenerandoli: si riportano i pezzi alla piena efficienza, risparmiando tempo e risorse (in certi casi il costo è ridotto di oltre la metà rispetto alla sostituzione) e riducendo l’impatto ambientale. Le aziende pionieristiche in settori come l’oil & gas, l’aerospazio, l’energia e la produzione di macchinari hanno già adottato con successo queste tecniche per estendere la vita utile di componenti strategici. Grazie al cladding laser, ai riporti saldati e alle più recenti soluzioni additive, la rigenerazione dei componenti usurati è diventata una strategia praticabile e affidabile, che unisce vantaggi economici e alte prestazioni tecniche. Si tratta di un’evoluzione tecnologica che rende la manutenzione industriale più efficiente, sostenibile e innovativa, assicurando maggiore durabilità, ottima finitura e piena resistenza ai componenti riparati per affrontare le sfide operative future.