Nel campo dell’automazione industriale, la struttura portante delle macchine riveste un ruolo cruciale per l’intero sistema. Telai, basamenti e strutture di supporto devono garantire rigidezza, stabilità e compatibilità con componenti mobili e attuatori, senza introdurre vibrazioni indesiderate o cedimenti in presenza di carichi dinamici. La progettazione di questi elementi richiede quindi un approccio multidisciplinare, che integri aspetti strutturali, cinematici, tecnologici e produttivi.

di Giorgio De Pasquale1 ed Elena Perotti2

1 Smart Structures and Systems Lab, Politecnico di Torino.

2 Senior data analyst

L’evoluzione dei materiali e dei metodi di fabbricazione consente oggi di scegliere tra numerose soluzioni, dalla carpenteria in acciaio saldato fino a profili in alluminio estruso, passando per strutture ibride e compositi. Ogni scelta implica compromessi tra peso, costo, facilità di montaggio, precisione geometrica e comportamento dinamico. Inoltre, l’adozione di modelli numerici avanzati permette di ottimizzare la distribuzione delle masse, la rigidezza globale e il comportamento modale, migliorando le prestazioni senza sovradimensionare le strutture.

Il presente articolo propone un’analisi ragionata dei criteri progettuali più diffusi per telai destinati a macchine automatiche, con riferimento a materiali, simulazioni FEM, risposta dinamica e applicazioni pratiche. L’obiettivo è fornire al progettista strumenti e linee guida per affrontare in modo consapevole le scelte strutturali alla base dell’affidabilità e dell’efficienza dell’intero impianto.

Requisiti strutturali nei telai per automazione

I telai meccanici costituiscono l’infrastruttura primaria su cui si innestano i sistemi funzionali di una macchina automatica: attuatori, guide lineari, elementi di presa, sensori, protezioni, impianti elettrici e pneumatici. Essi non svolgono solamente una funzione di supporto, ma rappresentano un elemento attivo nella trasmissione delle forze, nella dissipazione dell’energia e nella definizione del comportamento dinamico complessivo. Per questo motivo, la progettazione strutturale deve rispondere a una serie di requisiti prestazionali, che includono aspetti meccanici, cinematici, vibrazionali e produttivi.

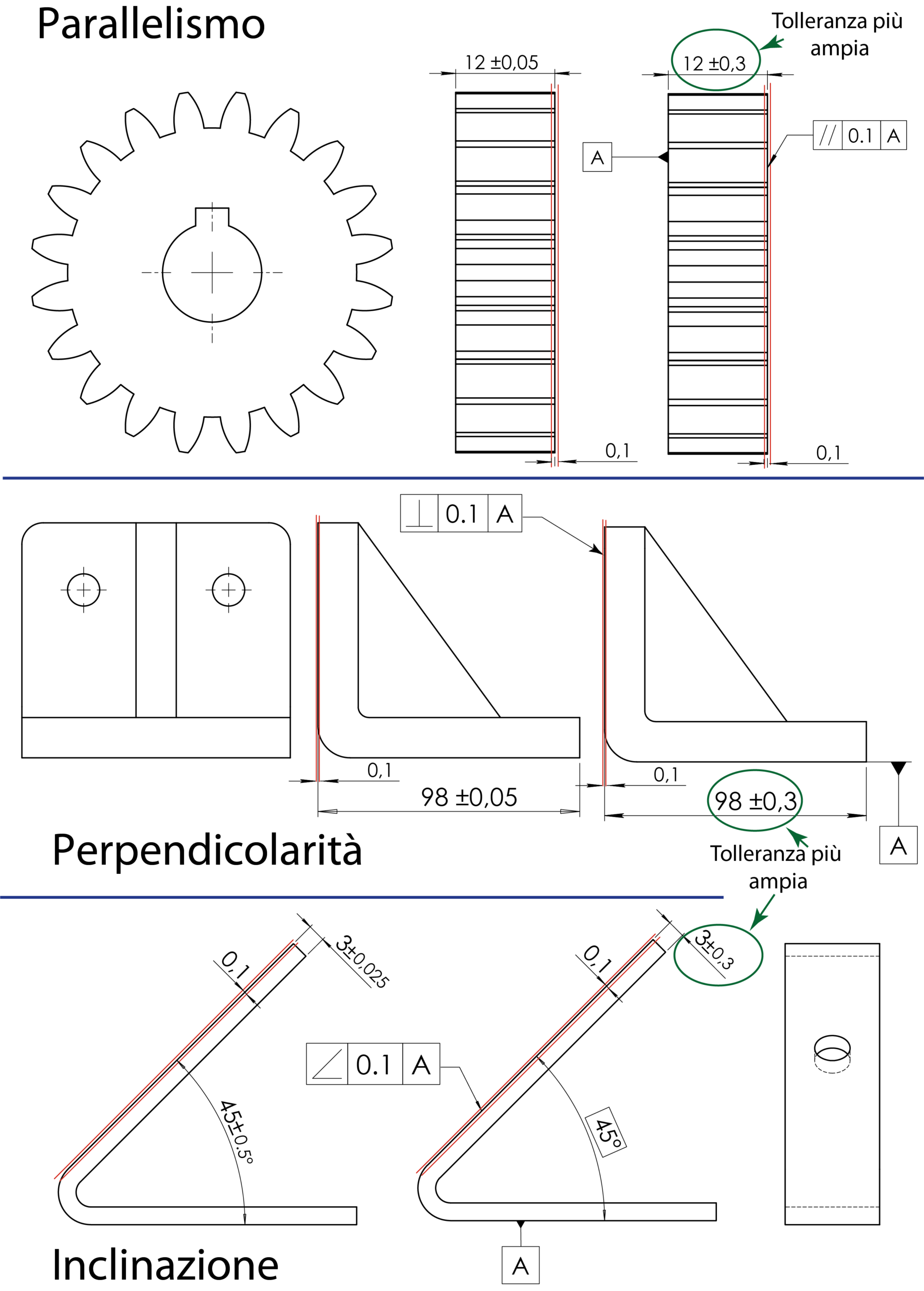

La rigidezza

Uno dei parametri fondamentali da garantire è la rigidezza globale, ossia la capacità del telaio di resistere a deformazioni elastiche sotto carichi statici o quasi statici, preservando l’allineamento dei componenti funzionali e la precisione geometrica del sistema. La rigidezza globale si valuta generalmente mediante analisi FEM, verificando gli spostamenti massimi in corrispondenza dei punti critici (guide, testine, supporti, ecc.) sotto le condizioni di carico previste. A complemento, risulta fondamentale anche la rigidezza locale, ovvero la resistenza alla flessione o deformazione di zone specifiche (piastre di base, travi, elementi snelli) che possono compromettere la stabilità dei singoli componenti anche in presenza di una rigidezza complessiva elevata. Il progetto deve quindi evitare concentrazioni di massa o interruzioni della continuità strutturale che possano causare deformabilità locali o indebolimenti.

Verifiche di stabilità

Molte strutture, in particolare quelle realizzate con profili snelli o con lamiere irrigidite, sono soggette al rischio di instabilità locale o globale. Nei casi in cui il telaio debba sostenere elementi verticali (come colonne di supporto, guide a portale, strutture a sbalzo), è essenziale verificare il rischio di instabilità per carico di punta (o instabilità all’equilibrio), utilizzando formulazioni di tipo Euleriano per il caso lineare o criteri più avanzati in presenza di imperfezioni geometriche. Un aspetto particolarmente importante riguarda le configurazioni a portale tipiche di molte macchine utensili e sistemi di movimentazione cartesiani, dove la flessione orizzontale e la torsione dei montanti può compromettere il parallelismo dei movimenti. In questi casi, la progettazione deve integrare irrigidimenti trasversali o elementi di rinforzo per garantire la tenuta strutturale sotto l’azione combinata dei carichi.

Verifiche di risonanza

In sistemi automatici ad alta velocità, il comportamento dinamico del telaio può condizionare l’intero ciclo di lavoro della macchina. È quindi necessario valutare le frequenze proprie di vibrazione, confrontandole con le eccitazioni degli attuatori o dei motori, derivanti dai cicli operativi (velocità di traslazione, accelerazioni, frequenze di pulsazione). Il rischio principale è quello di incorrere in fenomeni di risonanza strutturale, con amplificazione incontrollata delle vibrazioni. Come linea guida progettuale, le frequenze proprie del telaio dovrebbero essere almeno il 30-50% superiori alla massima frequenza di eccitazione prevista durante il funzionamento. A questo scopo, si ricorre a strategie di irrigidimento localizzato, aumento della massa distribuita o ottimizzazione geometrica con analisi modale.

Requisiti di impianto

Oltre agli aspetti strutturali, i telai devono essere compatibili con i requisiti funzionali dell’impianto. In particolare, la modularità e la possibilità di accesso per manutenzione, cablaggio o riconfigurazione rappresentano caratteristiche sempre più richieste. Telai composti da sottogruppi assemblabili (con flange, piastrine, giunti bullonati) consentono una logistica semplificata e una gestione efficiente delle linee produttive riconfigurabili. L’integrazione di guide lineari, motori, sensori, quadri elettrici e altri sottosistemi nel telaio impone inoltre vincoli dimensionali, posizioni di staffaggio, canaline e forature che devono essere previste in fase di modellazione iniziale. La standardizzazione di queste interfacce consente la sostituzione rapida di componenti e la scalabilità dell’impianto.

La progettazione strutturale non può prescindere da una valutazione tecnico-economica del sistema, che coinvolge materiali, lavorazioni, trattamenti superficiali e modalità di assemblaggio. In fase di scelta tra carpenteria saldata, estrusi in alluminio o elementi lavorati da pieno, è necessario considerare non solo il costo diretto dei materiali, ma anche la disponibilità nella filiera, la tempistica di produzione e l’impatto sulle tolleranze dimensionali. L’adozione di soluzioni modulari può aumentare i costi unitari ma anche migliorare l’efficienza nella produzione in serie e nella manutenzione. Le scelte costruttive devono quindi essere ponderate in relazione alla vita utile della macchina, ai cicli manutentivi e alla possibilità di riconfigurazione del layout.

Materiali e tecnologie costruttive per i telai industriali

La scelta del materiale e del processo costruttivo è uno degli aspetti più influenti nella progettazione di telai per macchine automatiche. Le esigenze prestazionali devono essere bilanciate con fattori economici, logistici e tecnologici, senza trascurare vincoli normativi o ambientali. Esistono numerose alternative disponibili, ciascuna con vantaggi e limiti ben definiti, a seconda delle condizioni d’uso, della massa consentita, della precisione richiesta e del contesto industriale in cui la macchina opererà.

Riguardo i criteri di scelta dei materiali e del processo costruttivo, la selezione dipende strettamente da alcuni fattori, fra cui:

- massa ammessa e ingombri disponibili;

- precisione richiesta nei riferimenti geometrici;

- frequenza dei cicli dinamici e vibrazioni indotte;

- condizioni ambientali (umidità, aggressivi chimici, temperatura);

- modularità e adattabilità del layout nel tempo;

- costi diretti e indiretti di fabbricazione.

La progettazione efficace non si basa su un’unica soluzione ideale, ma su un bilanciamento razionale tra prestazioni e vincoli, considerando la possibilità di combinare materiali differenti all’interno di un’unica struttura. Vediamo le soluzioni principali fra cui il progettista può scegliere.

Carpenteria metallica in acciaio

La carpenteria in acciaio saldato è la soluzione più diffusa per telai soggetti a carichi elevati o quando è richiesto un elevato grado di personalizzazione. L’impiego di profilati commerciali (IPE, HEA, tubolari) e lamiere calandrate o piegate consente la costruzione di strutture robuste e versatili, facilmente adattabili alla geometria del sistema. Tra i vantaggi principali di questa soluzione possiamo citare la elevata rigidezza specifica, la buona capacità di smorzamento interno (superiore a quella dell’alluminio), l’elevata resistenza a fatica, se ben progettata.

Tuttavia, la carpenteria in acciaio richiede attenzione a fenomeni di deformazione residua da saldatura, che possono comprometterne la planarità e l’allineamento. Sono spesso necessari cicli di stabilizzazione termica (distensione) e lavorazioni di finitura su superfici di appoggio o interfaccia.

Telai in alluminio estruso

Le strutture in profilati estrusi di alluminio, solitamente in lega 6060-T6 o simili, rappresentano una valida alternativa per applicazioni che richiedono peso ridotto, modularità e facilità di assemblaggio e riconfigurazione. I profili a cava standard (serie 20, 30, 40, 45, ecc.) permettono il montaggio rapido di accessori, pannelli, sensori e carterature, riducendo drasticamente i tempi di costruzione. Inoltre, il materiale non necessita di trattamenti superficiali anticorrosione in ambienti interni. Tuttavia, la rigidezza globale per l’alluminio è sensibilmente inferiore rispetto all’acciaio, e il comportamento dinamico può risultare più sensibile a eccitazioni armoniche, a causa del basso smorzamento interno. Per applicazioni con dinamiche veloci, si possono impiegare profili speciali a parete spessa o geometria ottimizzata, eventualmente rinforzati con inserti in acciaio nei punti di carico concentrato.

Soluzioni ibride e materiali compositi

L’integrazione di materiali compositi fibrorinforzati (come CFRP – carbon fiber reinforced polymer) è oggi in espansione in settori dove il rapporto rigidezza/peso è critico, come robotica, ottica di precisione e macchine ad alta accelerazione. Le strutture ibride prevedono generalmente elementi portanti in acciaio o alluminio, inserti o pannelli in composito e interfacce metalliche per il montaggio.

Il comportamento meccanico dei compositi è anisotropo (diverso in base alla direzione considerata), pertanto è necessario orientare correttamente le fibre in funzione delle direzioni di carico. Inoltre, la progettazione deve considerare le problematiche di delaminazione e il comportamento in presenza di urti. Le giunzioni meccaniche tra composito e metallo richiedono attenzione per evitare concentrazioni di tensione. Queste soluzioni offrono elevata precisione dimensionale e assenza di corrosione, ma hanno costi più elevati e richiedono processi produttivi specializzati (autoclave, resin transfer molding, filament winding, etc.)

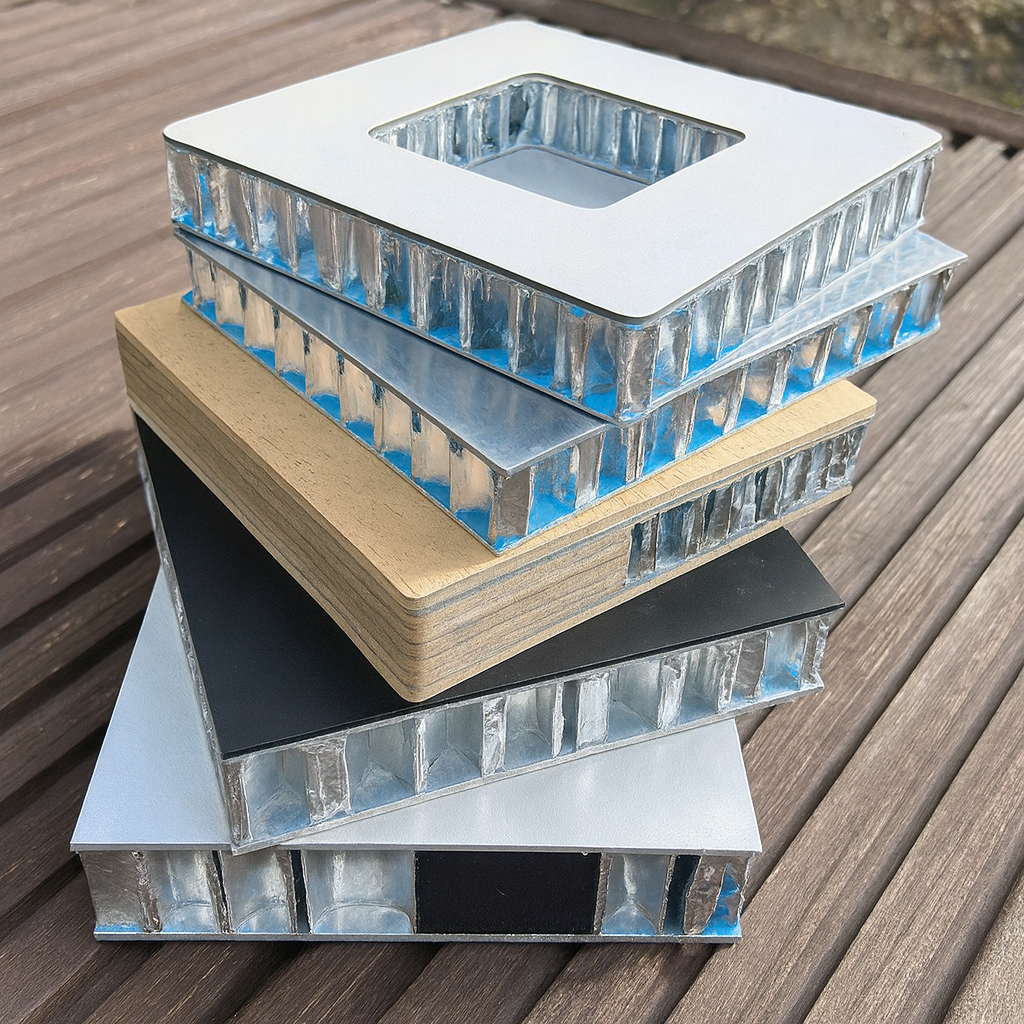

Strutture a sandwich e materiali alveolari

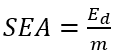

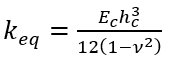

Per alcune applicazioni è vantaggioso impiegare strutture a sandwich, in cui due pelli esterne sottili (in alluminio, acciaio o composito) sono incollate su un’anima centrale leggera (nido d’ape in alluminio, schiuma strutturale, polimeri espansi). Questa configurazione permette di ottenere elevata rigidezza flessionale a parità di massa, assorbimento delle vibrazioni trasversali e isolamento acustico e termico. L’indice di efficienza strutturale per materiale sandwich si calcola con il parametro SEA (specific energy absorpion):

(1)

(1)

in cui Ed è l’energia dissipata (J) ed m è la massa del componente (m). Mentre la stima della rigidezza equivalente di un pannello sandwich si calcola come

(2)

(2)

in cui Ec è il modulo elastico del materiale “core”, hc è lo spessore del “core”, ν è il coefficiente di Poisson.

L’uso tipico riguarda piani di base, pareti strutturali o supporti con grandi luci. Le superfici devono essere lavorate con attenzione per garantire planarità, mentre i bordi e le zone di staffaggio necessitano di rinforzi localizzati per evitare il distacco tra le pelli.

Lavorazioni da pieno e additive manufacturing

In casi particolari, si ricorre a blocchi lavorati da pieno (es. piastre di base per banchi di misura) per ottenere la massima precisione geometrica e stabilità dimensionale. Sebbene costosi in termini di materiale e lavorazione, questi componenti garantiscono rigidezza omogenea e tolleranze ristrette. Con la diffusione della stampa 3D metallica (LPBF, DED, Binder Jetting), si stanno introducendo componenti strutturali secondari ottimizzati topologicamente per ridurre massa e concentrare materiale solo dove necessario. Tuttavia, al momento, la produzione additiva è raramente impiegata per telai principali, se non in versioni leggere per prototipi o applicazioni in settori avanzati.

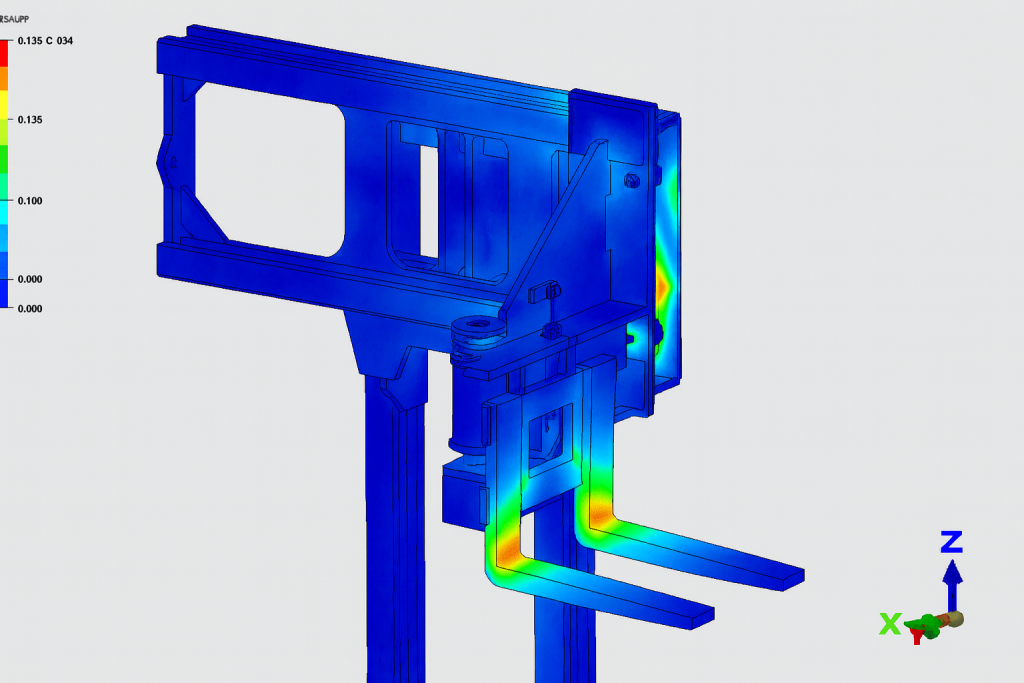

Modellazione FEM e ottimizzazione topologica

La simulazione numerica riveste oggi un ruolo imprescindibile nella progettazione di telai per macchine automatiche. L’approccio basato su elementi finiti (FEM) consente di valutare il comportamento strutturale in presenza di diverse condizioni di carico, verificare le deformazioni elastiche, le concentrazioni di tensione e le frequenze proprie del sistema. Oltre alla validazione del progetto, gli strumenti FEM permettono una significativa ottimizzazione della geometria, finalizzata alla riduzione della massa, all’aumento della rigidezza o all’adattamento del telaio a vincoli funzionali e dinamici. L’impiego di software di simulazione strutturale (come Ansys, Abaqus, Nastran o simili) è ormai standard nella fase preliminare di progettazione. Tuttavia, la qualità e l’utilità delle analisi dipendono fortemente dalla corretta definizione delle condizioni al contorno, dalla discretizzazione della mesh, dalla scelta del modello di materiale (lineare, bi-lineare, non lineare, etc.) e dalla capacità di simulare vincoli e carichi realistici.

È sempre opportuno ricordare che i risultati ottenuti dalle simulazioni FEM devono essere interpretati con spirito critico e, quando possibile, validati con prove sperimentali. Anche i modelli più sofisticati possono non cogliere fenomeni reali come giochi meccanici, attriti, effetti termici o vibrazioni locali. Le prove statiche su prototipi, le misure di frequenza naturale con accelerometri, i test di vibrazione o deformazione sotto carico sono strumenti indispensabili per tarare i modelli numerici e verificarne la coerenza. Nel contesto dell’industria 4.0, è possibile integrare i dati sperimentali direttamente nei modelli mediante approcci di co-simulazione o digital twin, migliorando la fedeltà predittiva del sistema simulato rispetto alle reali condizioni operative.

Vincoli, carichi e rigidezze

Fondamentale nella definizione del modello è la creazione dei vincoli, che nella realtà spesso non corrispondono a condizioni ideali. Ad esempio, una piastra bullonata con un piano non è modellata con precisione con un semplice incastro rigido: è più corretto definire un contatto parziale o un vincolo elastico distribuito.

Allo stesso modo, i carichi devono essere modellati coerentemente alla reale distribuzione degli sforzi. Carichi concentrati possono generare risultati non realistici. È preferibile modellare azioni distribuite su superfici o volumi, anche quando vengono applicate da organi meccanici “puntuali”, per una migliore convergenza. In macchine in movimento, è inoltre utile simulare i carichi dinamici come accelerazioni applicate alla massa utile, incluse forze di inerzia associate alla variazione di velocità dei sottosistemi mobili. La modellazione dinamica transiente permette di identificare zone soggette a flessioni alternate, utili anche per analisi a fatica.

Resta da porre in evidenza che, tra gli obiettivi principali dell’analisi FEM nei telai vi è la determinazione della rigidezza globale del sistema, intesa come capacità di opporsi alla deformazione elastica sotto carichi statici. Le zone a maggiore flessione, torsione o instabilità devono essere individuate e, se necessario, modificate mediante irrigidimenti, nervature o aumenti di sezione.

L’analisi modale consente di identificare le frequenze proprie della struttura, valutando la compatibilità con il ciclo operativo della macchina. Per evitare fenomeni di risonanza, le prime frequenze naturali del telaio devono essere superiori a quelle di eccitazione generate dai cicli macchina o da vibrazioni indotte da motori o organi mobili. In strutture leggere, il rischio di interferenza modale è elevato: anche piccole masse in movimento possono eccitare modi propri flessionali o torsionali, causando vibrazioni amplificate e perdita di precisione. L’analisi modale fornisce quindi indicazioni utili per rivedere geometrie, spessori o configurazioni di supporto. Inoltre, consente di predisporre sistemi di smorzamento passivo in corrispondenza dei nodi modali.

Approccio all’ottimizzazione topologica

Una delle applicazioni più interessanti del calcolo FEM è l’ottimizzazione topologica, che consiste nell’individuare la distribuzione ottimale del materiale all’interno di un volume vincolato, in modo da massimizzare la rigidezza o minimizzare la massa mantenendo i requisiti strutturali. Questo approccio è particolarmente utile nella progettazione di strutture in alluminio o in materiali compositi, dove la distribuzione della materia ha un impatto diretto sulla frequenza propria e sulla stabilità dimensionale. Il processo di ottimizzazione topologica consiste in queste fasi:

- definizione di un volume iniziale (design space);

- individuazione di superfici funzionali vincolate (zone da preservare);

- scelta di un criterio di ottimizzazione (es. massimo rapporto rigidezza/massa);

- iterazione automatica del calcolo per progressiva rimozione o redistribuzione del materiale.

Il risultato è una struttura con geometrie complesse e reticolari, spesso difficili da produrre con tecnologie tradizionali, ma adatte a essere realizzate con lavorazioni additive oppure mediante metodi modulari. La progettazione può quindi avvalersi della topologia ottimizzata per definire telai più leggeri e performanti, soprattutto in macchine soggette a movimentazioni rapide o a cicli ad alta frequenza.

Comportamento dinamico e controllo delle vibrazioni

Il comportamento dinamico di un telaio strutturale è un aspetto cruciale nella progettazione delle macchine automatiche. Oltre a sostenere i carichi statici e trasmettere le forze agenti, il telaio deve garantire la stabilità dell’intero sistema anche in presenza di sollecitazioni variabili nel tempo, come accelerazioni cicliche, urti, vibrazioni e oscillazioni indotte dai movimenti degli organi meccanici. Il mancato controllo di questi fenomeni può compromettere la precisione della macchina, ridurre la vita utile dei componenti e aumentare il rischio di guasti.

Le vibrazioni strutturali possono avere origine da molteplici sorgenti: rotazioni non bilanciate, cambi repentini di moto, funzionamento di attuatori elettrici o pneumatici, interazione con il carico lavorato. In particolare, le macchine utensili ad alta velocità, i sistemi pick-and-place rapidi, i robot articolati e i banchi prova dinamici generano sollecitazioni ripetute e variabili che mettono alla prova la stabilità del telaio. Le conseguenze delle vibrazioni non controllate possono essere dannose o talvolta catastrofiche, poiché includono la perdita di precisione nel posizionamento, la generazione di segnali errati da sensori o encoder, l’incremento del rumore strutturale, il fenomeno della fatica precoce nei giunti o nelle saldature, l’instabilità nelle catene cinematiche e altri effetti indesiderati. Un comportamento dinamico adeguato implica la capacità del telaio di dissipare rapidamente le energie vibrazionali introdotte, di evitare l’amplificazione armonica e di non interferire con la frequenza operativa della macchina.

L’analisi modale

La frequenza propria fondamentale di un telaio rappresenta quel valore al quale la struttura tende a rispondere in modo amplificato a stimoli esterni periodici. È buona pratica progettuale far sì che le frequenze proprie principali siano superiori del 30-50% rispetto alla massima frequenza di eccitazione prevista durante il funzionamento.

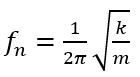

Oltre alla simulazione numerica, le frequenze proprie possono essere misurate sperimentalmente tramite analisi modale. Questa tecnica che consiste nel sollecitare la struttura con un martello strumentato o uno shaker e nel registrare la risposta con accelerometri. Le prove modali sono particolarmente utili per telai complessi o modulari, nei quali l’assemblaggio finale può influenzare in modo significativo il comportamento rispetto al modello teorico. Il calcolo della frequenza naturale (fn) di un sistema a singolo grado di libertà si calcola come

(3)

(3)

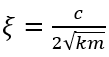

in cui k è la rigidezza equivalente e m è la massa. Il coefficiente di smorzamento critico (o damping ratio) si calcola come

(4)

(4)

in cui c è il coefficiente di smorzamento.

Ogni struttura reale possiede una certa capacità di smorzare le vibrazioni, ovvero di dissipare l’energia meccanica introdotta da sollecitazioni dinamiche. Il parametro che quantifica tale attitudine è il fattore di smorzamento, che può essere intrinseco (ovvero, legato al materiale stesso) oppure introdotto artificialmente. Acciaio e ghisa presentano un buon smorzamento interno, mentre alluminio e materiali compositi ne hanno uno inferiore. Per questo motivo, nei telai in alluminio è spesso necessario integrare dispositivi o materiali ausiliari, come guarnizioni viscoelastiche nei giunti, piedini antivibranti, inserti in poliuretano o gomma, giunti elastici tra moduli e masse accordate (TMD – tuned mass dampers). In alcuni casi, lo smorzamento può essere ottenuto anche mediante vincoli meccanici parzialmente dissipativi, come interfacce serrate con microattrito o supporti deformabili a basso modulo elastico.

Come ridurre le vibrazioni nei telai

La progettazione dinamica del telaio prevede diverse strategie per ridurre le vibrazioni trasmesse e migliorare la stabilità operativa della macchina. Tra le più diffuse possiamo elencare le seguenti.

- Incremento della rigidezza globale, per spostare le frequenze proprie al di sopra del campo operativo. Si ottiene con irrigidimenti strutturali, riduzione delle luci libere, incremento delle sezioni resistenti.

- Ridistribuzione delle masse, in modo da minimizzare i momenti torcenti e i carichi eccentrici, migliorando la risposta alle accelerazioni variabili.

- Adozione di basi inerti, come basamenti in cemento polimerico o conglomerato minerale, che assorbono l’energia vibrazionale e forniscono una piattaforma stabile per l’intero impianto.

- Separazione dei percorsi cinematici e strutturali, evitando che i moti degli attuatori si trasmettano direttamente ai componenti più sensibili, ad esempio montando guide di precisione su strutture disaccoppiate rispetto ai motori.

- Isolamento delle sorgenti vibrazionali, schermando i motori o i gruppi in rotazione mediante supporti isolanti o camere separate.

Nei progetti più evoluti, si integrano anche sistemi attivi di controllo delle vibrazioni, con sensori accelerometrici e attuatori piezoelettrici o elettromagnetici, in grado di generare forze opposte per annullare i disturbi in tempo reale. Queste soluzioni richiedono però un sistema di controllo dedicato e un’accurata calibrazione.

In fase progettuale, il controllo delle vibrazioni deve essere sempre bilanciato con altri requisiti, come il peso, il costo, la modularità e la facilità di montaggio. Un aumento eccessivo della rigidezza, ad esempio, può portare a una struttura pesante e difficilmente movimentabile; al contrario, un telaio troppo leggero rischia di amplificare i fenomeni dinamici. È quindi indispensabile una valutazione integrata di tutti i parametri coinvolti. La simulazione FEM, le prove modali e l’esperienza progettuale sono strumenti sinergici che, se correttamente utilizzati, consentono di ottenere strutture robuste, stabili e silenziose, in grado di operare in modo efficiente anche in ambienti dinamicamente complessi.

Esempi applicativi e criteri di scelta

La progettazione di telai per macchine automatiche si concretizza in una vasta gamma di configurazioni, materiali e soluzioni costruttive, adattate alle esigenze specifiche dell’ambiente operativo, delle prestazioni richieste e delle tecnologie impiegate. I seguenti esempi applicativi evidenziano le principali strategie progettuali adottate in ambiti industriali reali e mettono in luce i criteri che guidano la selezione delle soluzioni più opportune, spesso frutto di compromessi tra rigidezza, peso, modularità, costo e dinamica operativa.

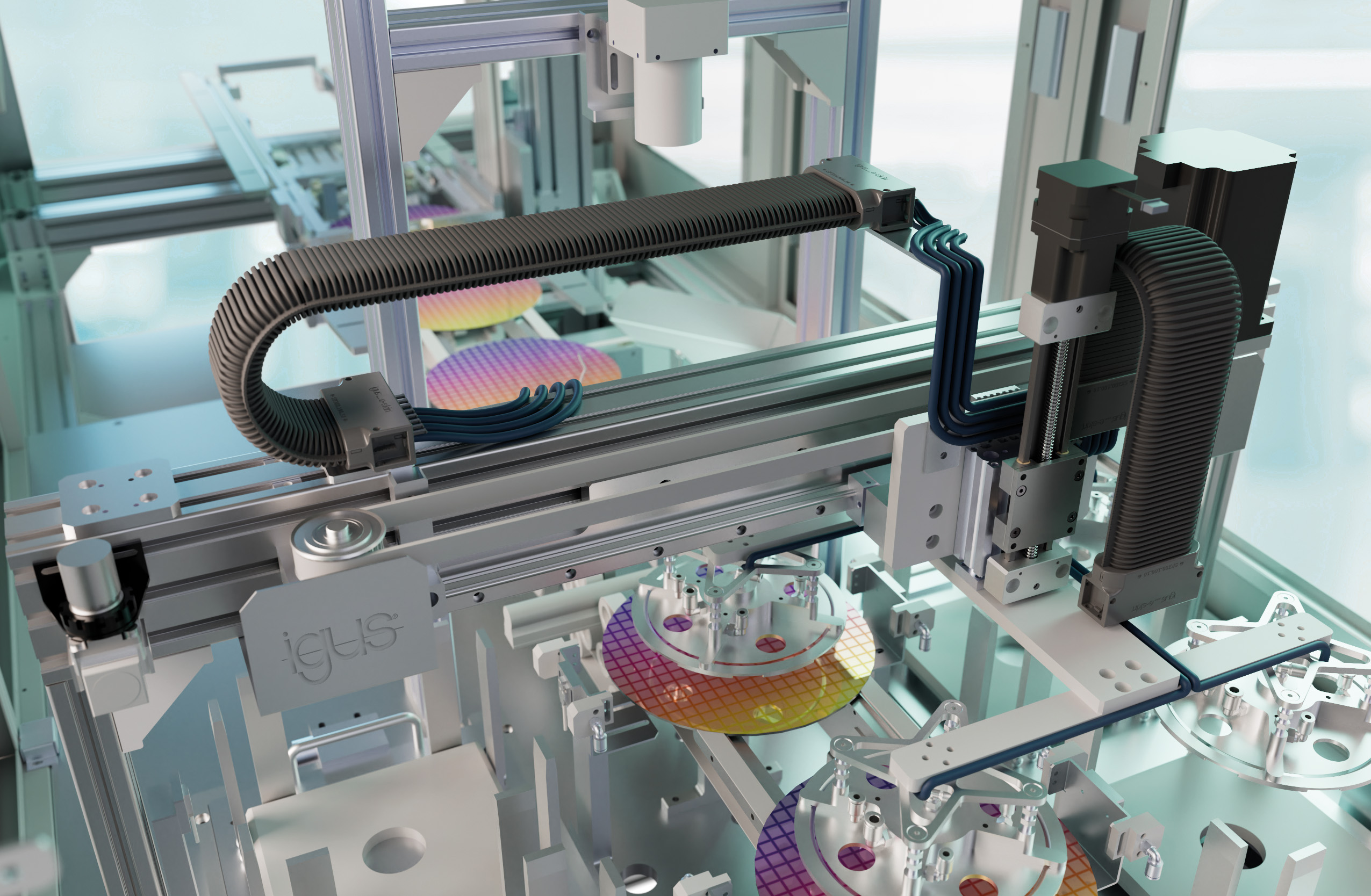

Isole robotizzate

Nel caso delle isole robotizzate destinate all’assemblaggio di componenti meccanici, la scelta ricade spesso su strutture realizzate mediante profili estrusi in lega di alluminio. Questa soluzione consente di ottenere rapidamente una configurazione modulare, facilmente adattabile al layout della linea produttiva e riconfigurabile in caso di variazione del ciclo operativo. L’utilizzo di giunzioni standardizzate, giunti a T e accessori di connessione, consente inoltre un assemblaggio rapido e una buona precisione geometrica, mantenendo nel contempo un peso contenuto. Il principale limite di queste strutture è rappresentato dalla limitata rigidezza torsionale, che può compromettere la stabilità della macchina in presenza di attuazioni ad alta velocità o di forze sbilanciate. Per questa ragione, nei punti critici vengono spesso introdotti irrigidimenti mediante piastre d’acciaio, gusci di contenimento o controventature in diagonale.

Banchi di prova

In applicazioni che richiedono una maggiore robustezza e resistenza alle sollecitazioni cicliche, come i banchi prova per componenti automotive, si preferisce invece una carpenteria saldata in acciaio strutturale. Tali strutture sono progettate tenendo conto sia della rigidezza globale, sia della distribuzione delle masse, per evitare interferenze modali e garantire una risposta dinamica controllata. Le giunzioni saldate vengono eseguite secondo procedure qualificate, con attenzione alla simmetria e alla sequenza di saldatura per minimizzare le distorsioni termiche. La verniciatura o zincatura finale completa la protezione superficiale. In questi casi, il dimensionamento della sezione dei profilati e la disposizione dei rinforzi sono guidati sia da considerazioni statiche che da analisi modali preliminari, che consentono di evitare risonanze in prossimità delle frequenze operative del banco. Inoltre, l’accoppiamento della struttura con dispositivi antivibranti o basamenti in calcestruzzo migliora significativamente le prestazioni in termini di stabilità e silenziosità.

Linee di produzione

Un ambito applicativo particolare è rappresentato dalle linee pick-and-place ad alta velocità, dove la leggerezza della struttura è una priorità assoluta. In questi sistemi, l’inerzia delle masse mobili deve essere minimizzata per garantire una risposta rapida e precisa, con cicli operativi molto brevi. Il telaio portante è spesso costituito da una combinazione di profili in alluminio e piastre alleggerite in materiali compositi, con giunti incollati o avvitati per limitare il numero di saldature. La complessità geometrica viene talvolta gestita mediante lavorazioni additive o fresature CNC profonde, che permettono di integrare nel telaio stesso alloggiamenti per guide lineari, motori e cablaggi. L’ottimizzazione topologica gioca un ruolo chiave in questi progetti, consentendo di eliminare volumi di materiale non strutturalmente rilevanti, pur mantenendo elevata la rigidezza globale. Le vibrazioni residue vengono gestite tramite smorzatori passivi distribuiti, oppure con l’adozione di geometrie a massa variabile e bilanciamento dinamico delle parti mobili.

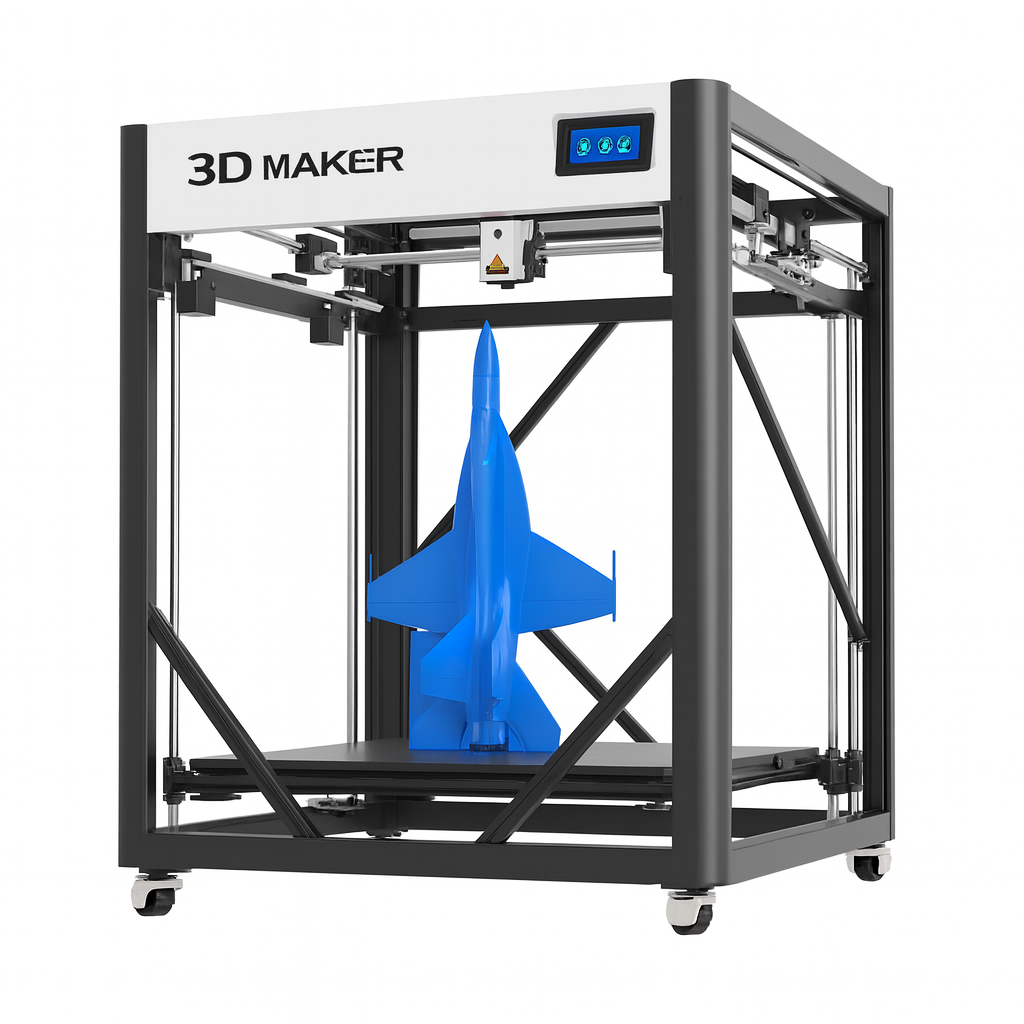

Stampanti 3D

Nel campo delle stampanti 3D di grande formato e delle macchine per lavorazioni laser, emerge con forza l’esigenza di coniugare elevata precisione e isolamento dalle vibrazioni ambientali. Qui la scelta del telaio viene orientata verso soluzioni ibride: una base rigida in conglomerato cementizio o resina minerale, accoppiata a una sovrastruttura leggera in profilati metallici. Questa configurazione consente di ottenere una piattaforma stabile e inerte, sulla quale ancorare in modo preciso gli elementi cinematici. La stabilità termica rappresenta un ulteriore fattore di progetto, soprattutto in ambienti soggetti a variazioni di temperatura. Per tale motivo, si tende a evitare materiali a elevato coefficiente di dilatazione o ad adottare configurazioni isostatiche, che limitano le deformazioni differenziali e mantengono costanti gli allineamenti nel tempo.

Altre applicazioni

Un ulteriore esempio può essere tratto dalla progettazione di celle mobili automatizzate per assemblaggio, montate su veicoli a guida autonoma (AGV). In questo caso, il telaio deve essere al contempo rigido, leggero e resistente agli urti accidentali. I progettisti optano spesso per strutture a sandwich, con pannelli in composito a nucleo alveolare e rivestimenti metallici sottili, rinforzati con costolature interne. L’assorbimento degli urti viene garantito da paraurti deformabili integrati, mentre la resistenza alla flessione è ottenuta grazie a sezioni scatolari opportunamente posizionate lungo le diagonali del telaio. Il compromesso tra peso e rigidezza è continuamente valutato tramite simulazioni numeriche, e l’adozione di giunti reversibili consente la manutenzione rapida o la sostituzione dei moduli danneggiati.

Nel complesso, la scelta del tipo di telaio e della relativa configurazione costruttiva non può essere affrontata in modo standardizzato. Ogni applicazione impone vincoli propri, talvolta contrastanti, che richiedono un’analisi caso per caso. La disponibilità di strumenti di simulazione, la conoscenza delle tecnologie produttive e l’esperienza nella gestione dei fenomeni dinamici rappresentano fattori chiave per il successo del progetto. Il progettista deve operare una sintesi tra le prestazioni attese, i costi sostenibili, le esigenze di manutenzione e le possibilità di evoluzione futura del sistema. Solo attraverso questo approccio integrato, il telaio potrà svolgere efficacemente il proprio ruolo, contribuendo in modo determinante alla funzionalità, all’affidabilità e alla longevità della macchina automatica.