La quotatura di pattern di fori: trucchi e segreti in ISO e ASME (seconda parte).

di Stefano Tornincasa

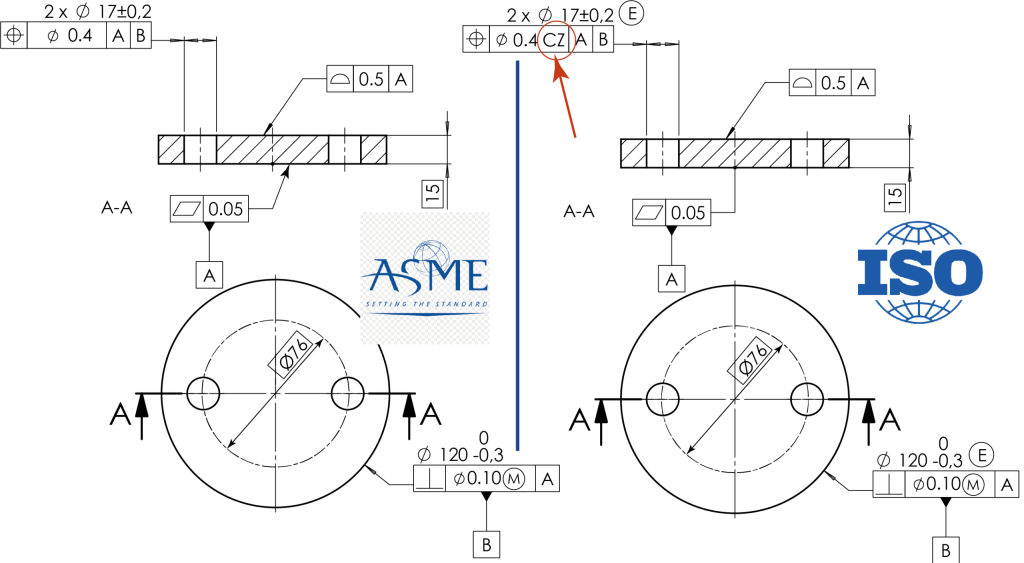

Nella documentazione tecnica con quotatura GD&T, il concetto di pattern si riferisce a un gruppo di elementi, in genere fori o slot, disposti in una configurazione specifica e trattati collettivamente in termini di zone di tolleranza e indicazione di datum. Ad esempio le tolleranze di localizzazione dei fori di figura 1 possono essere vincolate tra di loro in orientamento e posizione, per cui tali elementi costituiscono un pattern. Nel linguaggio tecnico i 4 fori della piastra da collegare con viti mordenti, potrebbero essere considerati “un insieme unico” o una “collezione di elementi”, definiti ad esempio come pattern di fori. La parola inglese pattern significa tracciato, schema ricorrente, modello. Nel campo tecnico e della grafica, indica la ripetizione di un elemento modulare, secondo uno schema, una griglia o una configurazione riconoscibile.

Una specifica di pattern consiste quindi nella quotatura funzionale di un insieme di elementi geometrici con le relative zone di tolleranze. L’insieme delle zone di tolleranza in un pattern può presentare vincoli interni tra le tolleranze individuali, definiti da quote teoricamente esatte (riquadrate) implicite o esplicite, e, se necessario, con dei vincoli esterni rispetto a un sistema di datum, con quote teoricamente esatte implicite o esplicite.

Differenze tra pattern ISO e ASME

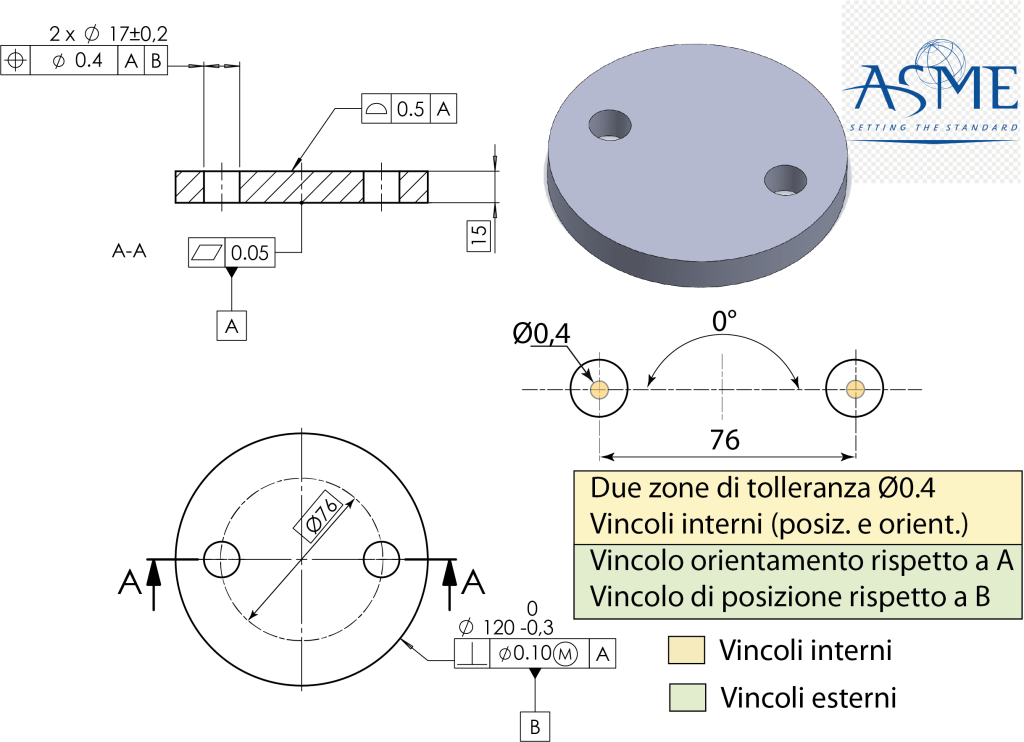

Esiste una sostanziale differenza tra l’indicazione di un pattern tra le norme ISO e le norme ASME. Le norme ASME precisano, senza alcun dubbio, che la specifica dei fori della figura 2, attraverso il simbolo “2x”, stabilisce un pattern di 2 fori, con zone di tolleranze vincolate tra loro in orientamento e posizione. L’elemento tollerato è un insieme di due assi e la zona di tolleranza, relativa a un pattern, è composta da due zone di tolleranze cilindriche con un diametro di 0,4 mm, i cui assi sono internamente vincolati in parallelismo (quota implicita 0°) e in posizione (interasse 76 mm). Inoltre, le stesse zone di tolleranza sono vincolate esternamente in posizione, rispetto al datum B, a una distanza di 38 mm (implicita) ), e in orientamento (perpendicolarità) rispetto al datum A.

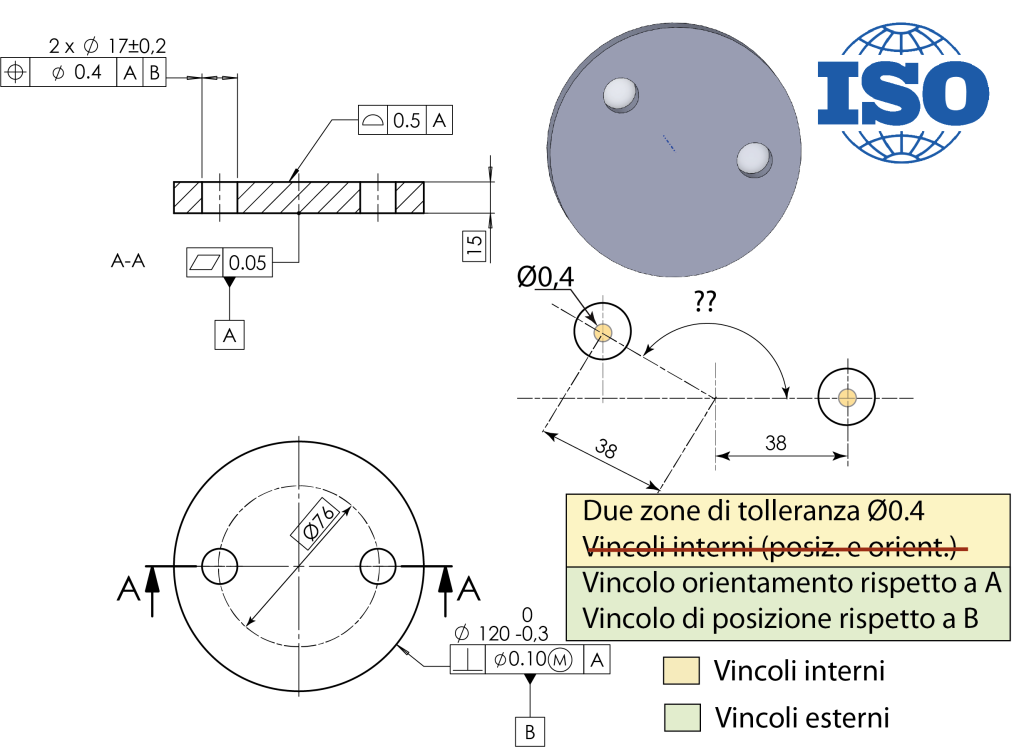

La norma ISO 5458:2018 stabilisce regole complementari alla ISO 1101 applicate alle specifiche di un disegno. Secondo il principio di indipendenza sancito dalla ISO 8015, per impostazione predefinita, una specifica geometrica, applicata a più di un singolo elemento funzionale di un componente (es. a un insieme di 2 fori), deve essere considerata in modo indipendente. Per questo motivo, nel disegno della figura 3, il simbolo “2x” non è sufficiente per definire un pattern.

L’elemento tollerato è un insieme di due linee mediane estratte e ogni singola zona di tolleranza è considerata in modo indipendente e non costituisce un pattern di zona di tolleranza. Ogni zona di tolleranza ha una forma cilindrica con un diametro di 0,4 mm, con l’asse vincolato esternamente in orientamento (perpendicolarità rispetto a A) e localizzata a una distanza di 38 mm dal datum B. Le zone di tolleranza per i due fori sono indipendenti e non sono vincolate tra di loro. La distanza di 76 mm (25 + 25) non è considerata come un vincolo interno tra le zone di tolleranza.

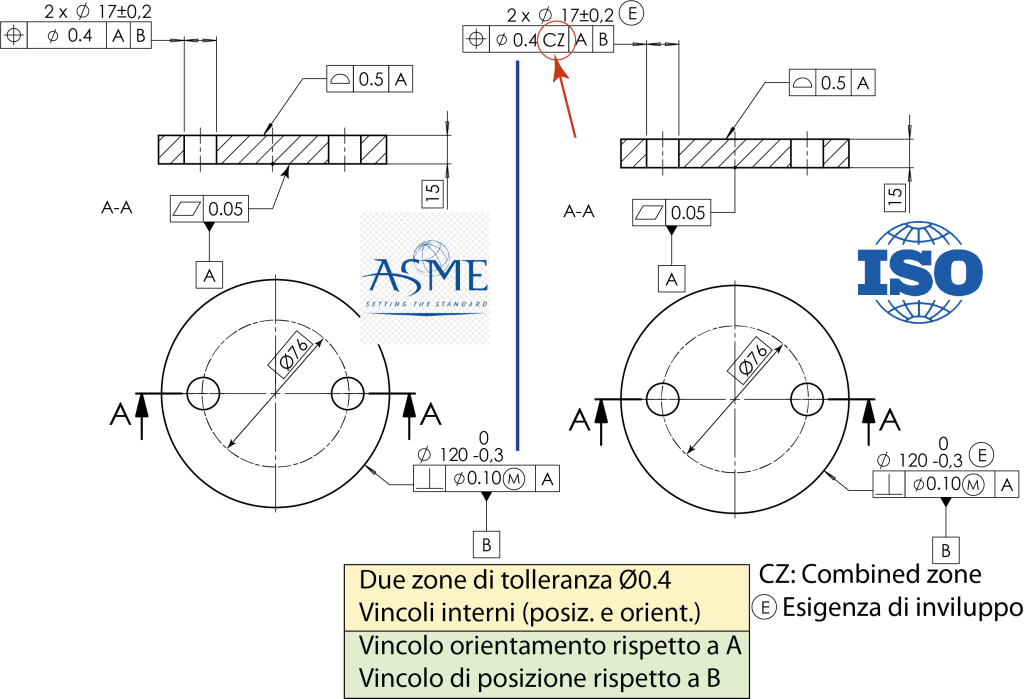

Modificatore CZ

Per poter ottenere lo stesso risultato del disegno ASME, è necessario specificare nello standard ISO il modificatore CZ (Combined Zone) che permette di ottenere un pattern di zone di tolleranza con vincolo interno di orientamento (quota implicita di 0°) e posizione. Come è illustrato in figura 4, è necessario anche indicare il modificatore Ⓔ (esigenza di inviluppo), per poter controllare anche le tolleranze di forma.

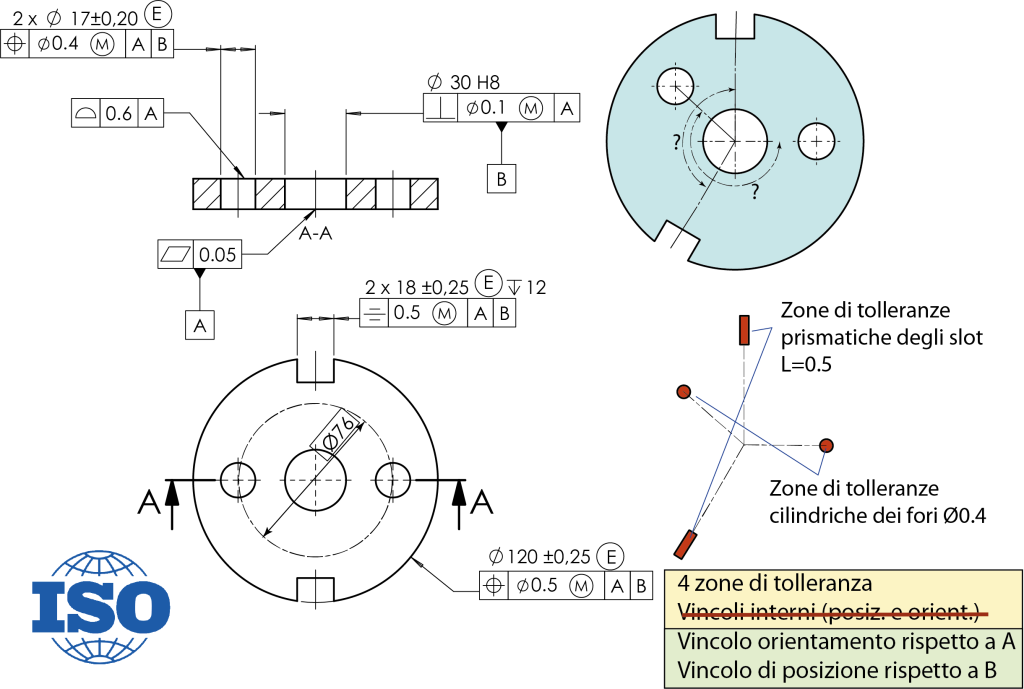

Nel disegno della piastra della figura 5 vengono controllate le tolleranze di orientamento (perpendicolarità rispetto a A) e posizione (distanza di 38 mm dal datum B) dei due fori. Le due scanalature vengono invece controllate con una zona di tolleranza prismatica (simmetria rispetto al datum B e perpendicolarità rispetto al datum A). In base al principio di indipendenza, non esistono vincoli interni tra le singole tolleranze, per cui le 4 zone di tolleranze possono essere orientate in un modo qualsiasi, pur rispettando i vincoli di posizione e di simmetria rispetto all’asse (datum B).

Per rispettare gli obiettivi funzionali, si rende necessaria l’indicazione dei modificatori CZ, che permette di creare 2+2 zone di tolleranza con vincoli interni di posizione e orientamento (quota teoricamente esatta TED implicita di 0°). I due modificatori Sim1 (Simultaneous) permettono di combinare i due pattern con la creazione di un unico pattern di zone di tolleranze, con il vincolo interno di orientamento (quota TED implicita di 90°).

Ovviamente nello standard ASME il principio di indipendenza non è un default, per cui si ottiene lo stesso risultato senza usare alcun modificatore (principio simultaneous requirement).