HEIDENHAIN è parte integrante della “Fabbrica digitale” di MECSPE grazie alla propria tecnologia all’avanguardia di misura e controllo. La macchina EMCO FAMUP su cui viene lavorato il portamozzo della vettura elettrica XAM 2.0 è infatti equipaggiata con il controllo numerico iTNC 530 HSCI Functional Safety dotato delle funzioni “Dynamic Efficiency”, dei sistemi di misura assoluti con interfaccia EnDat e dei sistemi di tastatura ibridi TT 460 e TS 460 per utensile e pezzo. Nella concezione di controllo universale e digitale di iTNC 530, tutti i componenti sono collegati tra loro mediante interfacce puramente digitali: i componenti del controllo tramite HSCI (HEIDENHAIN Serial Controller Interface), il protocollo in tempo reale HEIDENHAIN per Fast Ethernet, e i sistemi di misura tramite EnDat 2.2, l’interfaccia bidirezionale di HEIDENHAIN. Si garantisce così l’elevata affidabilità dell’intero sistema grazie anche alla possibilità di diagnosi e alla maggiore insensibilità ai disturbi, dall’unità logica fino al sistema di misura. iTNC 530 è dotato, già nella versione base, di un’interfaccia Fast Ethernet di ultima generazione per essere integrato in rete nella fabbrica digitale. iTNC 530 comunica con i server NFS e le reti Windows con protocollo TCP/IP con velocità di trasmissione dei dati di 100 Mbit/s garantendo brevissimi tempi di trasmissione persino di complessi programmi 3D. Utilizzando i software TNCremo e TNCremoPlus è possibile tramite Ethernet trasferire programmi di lavorazione, tabelle di utensili, avviare la macchina, verificare lo stato di esercizio della stessa e tramite la funzione “LiveScreen” anche le videate del CN. Tutte le apparecchiature HEIDENHAIN montate sulla macchina contribuiscono in modo sostanziale a incrementare la velocità e l’accuratezza di ciascuna lavorazione consentendo alla macchina di operare nel complesso con maggiore efficienza e sicurezza. Con Dynamic Efficiency vengono combinate potenti funzioni di regolazione (ovvero ACC Active Chatter Control – soppressione attiva delle vibrazioni, AFC Adaptive Feed Control – controllo adattativo dell’avanzamento, Fresatura trocoidale – ciclo per la sgrossatura di scanalature e tasche) con strategie di lavorazione innovative, in modo da migliorare le prestazioni di asportazione, ottimizzare il tempo di lavorazione e salvaguardare macchina e gli utensili.

HEIDENHAIN è parte integrante della “Fabbrica digitale” di MECSPE grazie alla propria tecnologia all’avanguardia di misura e controllo. La macchina EMCO FAMUP su cui viene lavorato il portamozzo della vettura elettrica XAM 2.0 è infatti equipaggiata con il controllo numerico iTNC 530 HSCI Functional Safety dotato delle funzioni “Dynamic Efficiency”, dei sistemi di misura assoluti con interfaccia EnDat e dei sistemi di tastatura ibridi TT 460 e TS 460 per utensile e pezzo. Nella concezione di controllo universale e digitale di iTNC 530, tutti i componenti sono collegati tra loro mediante interfacce puramente digitali: i componenti del controllo tramite HSCI (HEIDENHAIN Serial Controller Interface), il protocollo in tempo reale HEIDENHAIN per Fast Ethernet, e i sistemi di misura tramite EnDat 2.2, l’interfaccia bidirezionale di HEIDENHAIN. Si garantisce così l’elevata affidabilità dell’intero sistema grazie anche alla possibilità di diagnosi e alla maggiore insensibilità ai disturbi, dall’unità logica fino al sistema di misura. iTNC 530 è dotato, già nella versione base, di un’interfaccia Fast Ethernet di ultima generazione per essere integrato in rete nella fabbrica digitale. iTNC 530 comunica con i server NFS e le reti Windows con protocollo TCP/IP con velocità di trasmissione dei dati di 100 Mbit/s garantendo brevissimi tempi di trasmissione persino di complessi programmi 3D. Utilizzando i software TNCremo e TNCremoPlus è possibile tramite Ethernet trasferire programmi di lavorazione, tabelle di utensili, avviare la macchina, verificare lo stato di esercizio della stessa e tramite la funzione “LiveScreen” anche le videate del CN. Tutte le apparecchiature HEIDENHAIN montate sulla macchina contribuiscono in modo sostanziale a incrementare la velocità e l’accuratezza di ciascuna lavorazione consentendo alla macchina di operare nel complesso con maggiore efficienza e sicurezza. Con Dynamic Efficiency vengono combinate potenti funzioni di regolazione (ovvero ACC Active Chatter Control – soppressione attiva delle vibrazioni, AFC Adaptive Feed Control – controllo adattativo dell’avanzamento, Fresatura trocoidale – ciclo per la sgrossatura di scanalature e tasche) con strategie di lavorazione innovative, in modo da migliorare le prestazioni di asportazione, ottimizzare il tempo di lavorazione e salvaguardare macchina e gli utensili.

Home » Un controllo universale e digitale

Un controllo universale e digitale

Condividi

Articoli correlati

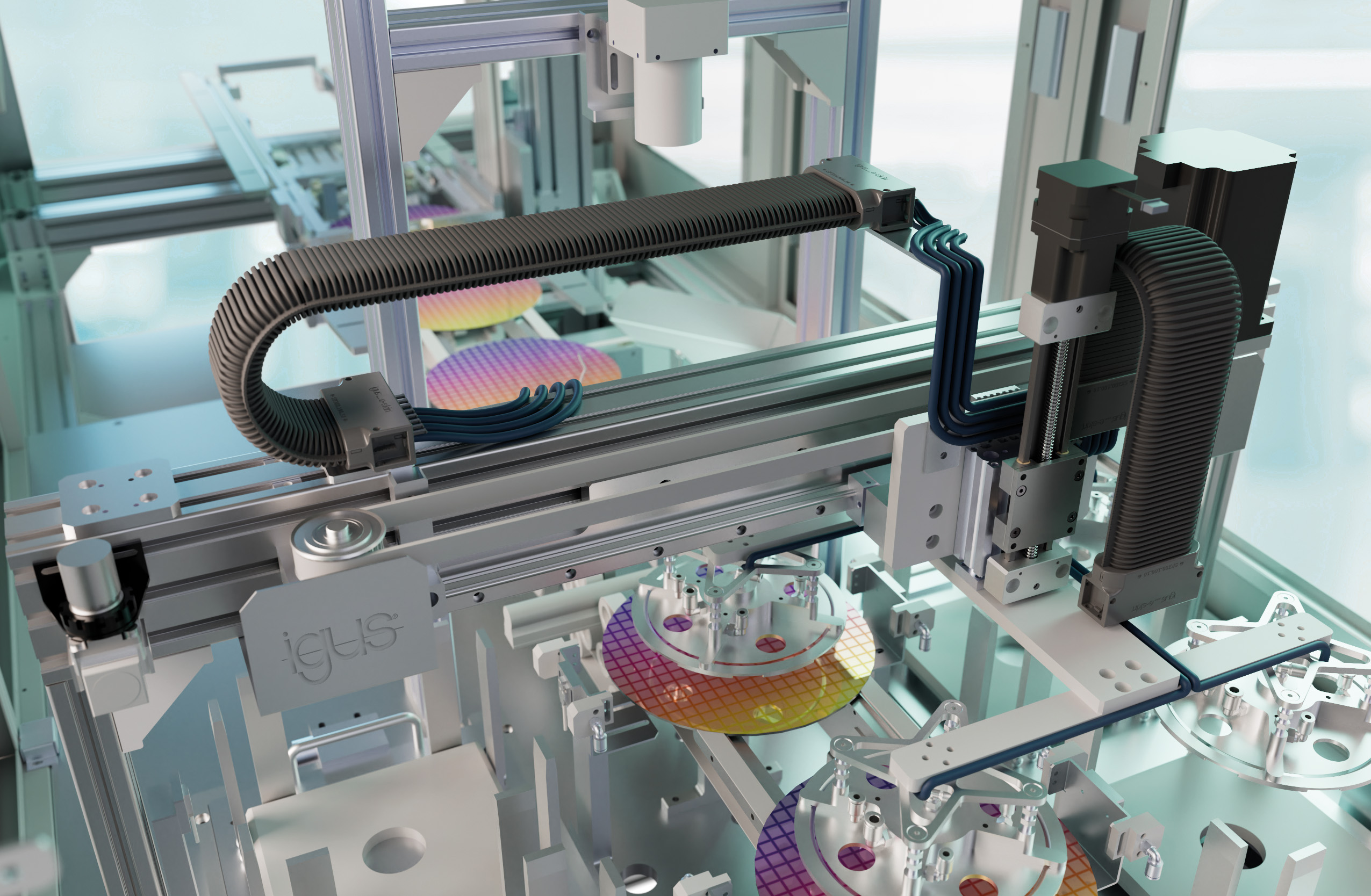

contenuto sponsorizzatoigus presenta la nuova catena portacavi e-skin soft ESD per applicazioni in cleanroom

Il mercato delle auto elettriche è in continua espansione e, con esso, cresce di pari passo la richiesta di batterie agli ioni di litio. Parallelamente, anche l’utilizzo sempre più diffuso dell’Intelligenza Artificiale sta determinando un incremento esponenziale della domanda di

L’Additive Manufacturing contro l’erosione nella pressofusione di alluminio

L’Additive Manufacturing (AM) metallico è stato accolto per la sua capacità di realizzare canali di raffreddamento ottimizzati. Tuttavia, la nuova frontiera non è (solo) raffreddare meglio, ma resistere di più. Si tratta di utilizzare la stampa 3D per creare inserti

Ferrari Hypersail: dalle hypercar alla vela

Un monoscafo foiling da 30 m progettato dal team del cavallino rampante, completamente auto‑alimentato da energie rinnovabili, che fonde tecnologie automotive e nautiche d’avanguardia Nel panorama attuale della vela oceanica, le barche da regata stanno attraversando un momento di profonda trasformazione.

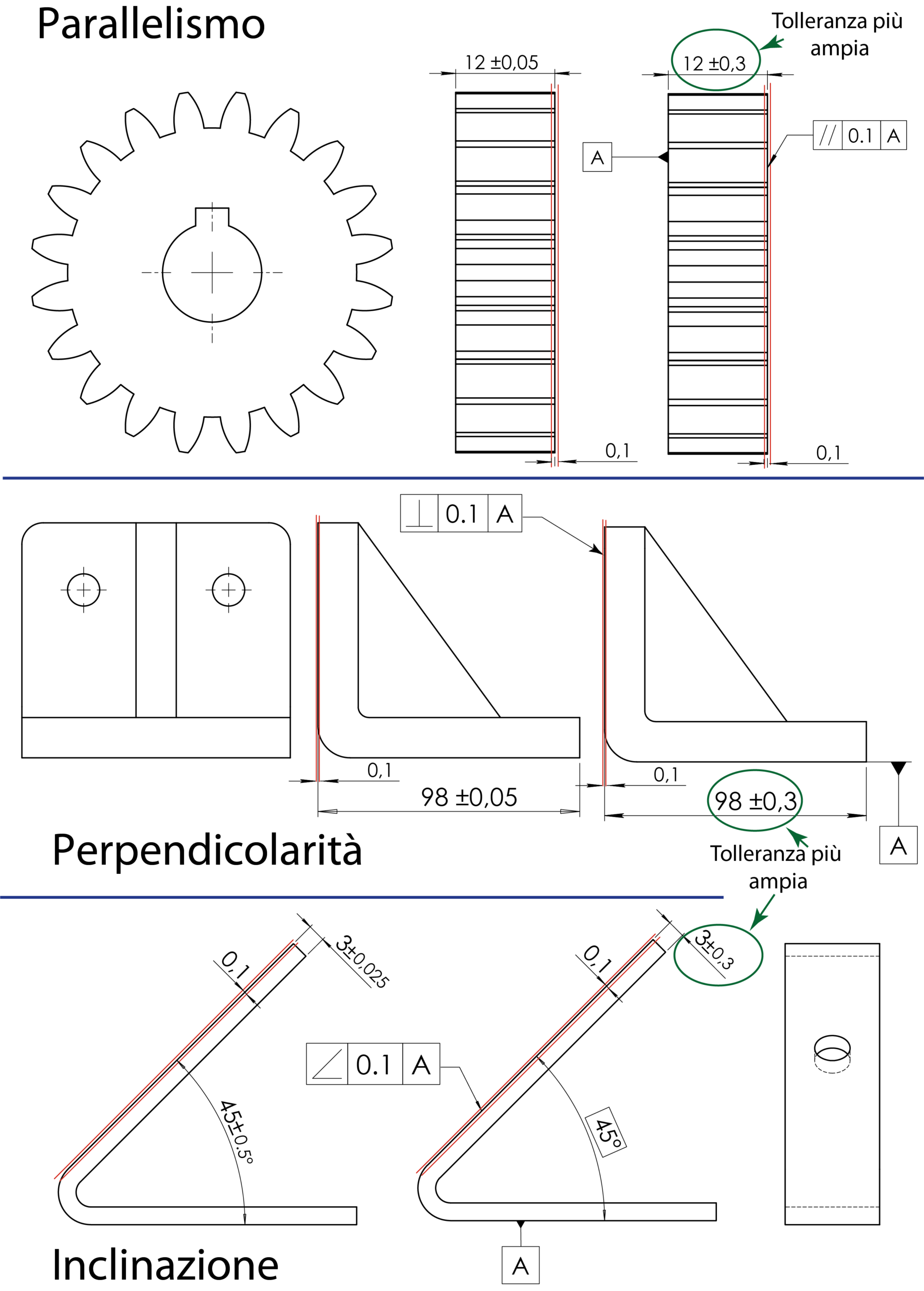

Le tolleranze di orientamento

Le tolleranze di orientamento (parallelismo, perpendicolarità, inclinazione) controllano l’orientamento di un elemento rispetto ad uno o più riferimenti. Molti progettisti commettono l’errore di limitare un controllo di orientamento mediante le tolleranze dimensionali. Un controllo di parallelismo definisce lo scostamento dal