Il disegno cartaceo svolge oggi anche un ruolo “contrattuale” tra chi progetta e chi produce o chi deve controllare i prodotti. Le regole rigorose del linguaggio grafico, standardizzate e conosciute nella comunità tecnica internazionale, permettono di risolvere ogni tipo di contenzioso tra committente e contraente, tra azienda e fornitore poiché si ottiene una rappresentazione completa ed univoca del prodotto, con tutte le caratteristiche, forme e dimensioni. Per questo motivo diventa difficile immaginare oggi una diffusione di un approccio drawin-gless per la documentazione tecnica finale del prodotto. Nel contesto attuale di un mercato globalizzato altamente competitivo, per cogliere l’opportunità di una maggiore efficienza nello sviluppo dei prodotti, le aziende devono usare una strategia che porti all’automazione dei sistemi informativi aziendali a supporto del prodotto, integrandoli in un unico ambiente, al cui centro c’è il modello digitale (Model-Based Enterprise, MBE). Il componente chiave di questa filosofia produttiva è una nuova definizione del prodotto denominato ‘’Model-Based Definition (MBD)’’ che è descritta attraverso un modello digitale 3D che contiene tutte le annotazioni e le informazioni del prodotto (materiali, trattamenti termici, tolleranze, ecc.). Un altro termine usato nell’industria per descrivere tutti i dati digitali associati con un prodotto è PMI “Product and manufacturing information” cioè un modello 3D CAD contenente, oltre ai parametri geometrici e topologici, alcune informazioni di solito residenti nel disegno 2D, come quote, tolleranze e altri attributi non geometrici come la finitura superficiale, numero di revisione, ecc. Sfruttando i dati digitali, la geometria del modello viene condivisa con le applicazioni a valle, come i dispositivi di metrologia a coordinate (CMM), e il controllo numerico (CNC), garantendo una piena interoperabilità dei dati e il riutilizzo dei dati ingegneristici e rendendo in questo modo inutile il documento disegno. La norma ASME Y14.41 del 2012 ha defi nito le regole ed i principi per descrivere in modo completo un prodotto in un formato 3D digitale. Le stesse regole sono stabilite dalla ISO 16792:2006 (che richiama tutti i principi della Y14.41-2003 col permesso ASME). Le due norme hanno introdotto alcuni importanti concetti e principi per introdurre nella pratica industriale moderna un modello digitale completo di tutti gli attributi geometrici, funzionali e tecnologici.

Il disegno cartaceo svolge oggi anche un ruolo “contrattuale” tra chi progetta e chi produce o chi deve controllare i prodotti. Le regole rigorose del linguaggio grafico, standardizzate e conosciute nella comunità tecnica internazionale, permettono di risolvere ogni tipo di contenzioso tra committente e contraente, tra azienda e fornitore poiché si ottiene una rappresentazione completa ed univoca del prodotto, con tutte le caratteristiche, forme e dimensioni. Per questo motivo diventa difficile immaginare oggi una diffusione di un approccio drawin-gless per la documentazione tecnica finale del prodotto. Nel contesto attuale di un mercato globalizzato altamente competitivo, per cogliere l’opportunità di una maggiore efficienza nello sviluppo dei prodotti, le aziende devono usare una strategia che porti all’automazione dei sistemi informativi aziendali a supporto del prodotto, integrandoli in un unico ambiente, al cui centro c’è il modello digitale (Model-Based Enterprise, MBE). Il componente chiave di questa filosofia produttiva è una nuova definizione del prodotto denominato ‘’Model-Based Definition (MBD)’’ che è descritta attraverso un modello digitale 3D che contiene tutte le annotazioni e le informazioni del prodotto (materiali, trattamenti termici, tolleranze, ecc.). Un altro termine usato nell’industria per descrivere tutti i dati digitali associati con un prodotto è PMI “Product and manufacturing information” cioè un modello 3D CAD contenente, oltre ai parametri geometrici e topologici, alcune informazioni di solito residenti nel disegno 2D, come quote, tolleranze e altri attributi non geometrici come la finitura superficiale, numero di revisione, ecc. Sfruttando i dati digitali, la geometria del modello viene condivisa con le applicazioni a valle, come i dispositivi di metrologia a coordinate (CMM), e il controllo numerico (CNC), garantendo una piena interoperabilità dei dati e il riutilizzo dei dati ingegneristici e rendendo in questo modo inutile il documento disegno. La norma ASME Y14.41 del 2012 ha defi nito le regole ed i principi per descrivere in modo completo un prodotto in un formato 3D digitale. Le stesse regole sono stabilite dalla ISO 16792:2006 (che richiama tutti i principi della Y14.41-2003 col permesso ASME). Le due norme hanno introdotto alcuni importanti concetti e principi per introdurre nella pratica industriale moderna un modello digitale completo di tutti gli attributi geometrici, funzionali e tecnologici.

La metodologia utilizzata in questo scenario è drawingless, poiché si usa il 3D in luogo dei disegni 2D tradizionali e paperless, in quanto si utilizzano solo dati digitali.

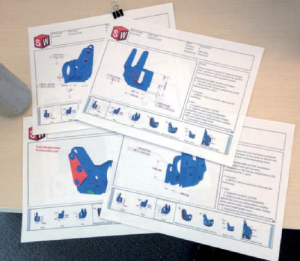

Ma è proprio così? Si prenda in esame la soluzione SolidWorks MBD (Model Based Defi nition) che, oltre ad annotare secondo gli standard correnti il modello 3D, consente di pubblicare formati di file largamente utilizzati, come eDrawings e PDF 3D, in modo da fornire informazioni associative come quote, tolleranze, note tecniche, distinte materiali. E’ anche possibile esplorare il modello in 3D con funzioni di traslazione, zoom, rotazione, misurazione, sezione. In questo modo è stato ottenuto un documento che può essere definito come “pseudo drawing”, in quanto, pur non rispettando i canoni del disegno tradizionale, consente:

• La creazione di viste e sezioni (Top, right, bottom, ecc.) analoghe a quelle delle proiezioni ortografiche.

• L’aggiunta di note, simboli, distinte materiali.

• L’utilizzo di un template con il riquadro delle iscrizioni completo del logo dell’azienda e di informazioni tecniche gestionali.

• La possibilità di stampa di ogni vista, ottenendo gli stessi benefici del disegno tradizionale. Questo tipo di approccio può essere il ponte di collegamento tra la tecnica MDB e il disegno 2D, permettendo alle aziende una lenta e proficua transizione alla documentazione tecnica del futuro, che, sfruttando i dati intelligenti del modello digitale, consente di evitare i costi e i tempi associati allo sviluppo dei disegni 2D, che possono ammontare fino al 50% del costo totale di sviluppo.