Le macchine idrauliche, definite come quella particolare categoria di strumenti e macchinari che utilizzano la potenza di un fluido per compiere lavoro, sono utilizzate in numerose applicazioni pesanti. Questo tipo di macchine utilizzano la trasmissione idrostatica, con il fluido idraulico pompato verso vari attuatori e motori tramite tubi; eventuali logiche di controllo sono attuate da valvole e distributori.

Il vantaggio principale di una trasmissione idraulica è il fatto di permettere la trasmissione di grandi potenze a qualunque distanza e tramite tubi flessibili: questo consente di realizzare trasmissioni disassate e senza particolari vincoli di allineamento, con il vantaggio intrinseco di avere un’ottima capacità di assorbire i picchi di carico derivanti da urti e sovraccarichi. Inoltre la gamma di attuatori standardizzati che possono essere utilizzati nelle trasmissioni idrauliche è molto ampia. Il rapporto potenza/peso degli attuatori è molto grande, caratteristica che li rende molto utili per impieghi mobili (ad esempio per macchine movimento terra).

Un’altra caratteristica fondamentale dei sistemi a trasmissione idrostatica è la possibilità di moltiplicare la forza o la coppia in modo semplice e – di nuovo – in maniera indipendente dalla distanza fra ingresso e uscita, senza la necessità di un collegamento meccanico (ingranaggi, cinghie, pulegge). Questa moltiplicazione si può realizzare in vari modi; come esempio si può pensare ai cilindri idraulici, in cui basta modificare l’area del pistone (a pari pressione) per ottenere una forza maggiore. Lo stesso, come vedremo in seguito, si può realizzare anche con pompe e motori idraulici.

Tra gli svantaggi delle trasmissioni idrostatiche vi è la necessità di avere un impianto dedicato per la generazione dell’energia; l’olio utilizzato nella trasmissione è infiammabile, ha un impatto ambientale negativo ed è necessario filtrarlo in modo accurato.

Circuiti oleodinamici

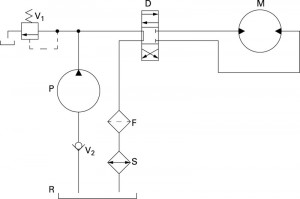

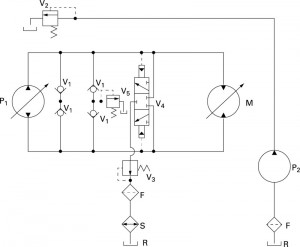

Per permettere al fluido idraulico di compiere lavoro si deve generare un flusso dalla pompa all’attuatore; il fluido potrà successivamente andare in un serbatoio (circuito aperto) o ricircolare verso la pompa (circuito chiuso).

Nel caso dei circuiti aperti si utilizzano pompe che forniscono una portata continua di fluido, anche pompe economiche, a cilindrata costante; la gamma dei componenti accessori si limita a valvole di sfogo (per evitare sovraccarichi di pressione) e valvole di controllo (per permettere il deflusso del fluido verso il serbatoio). Per permettere il funzionamento del motore in entrambi i sensi di rotazione, è necessario invertire il flusso del fluido. In ogni caso il motore non è reversibile: non può quindi funzionare come freno e assorbire potenza, se non realizzando un circuito particolarmente complesso.

I circuiti chiusi invece permettono il funzionamento anche in modalità reversibile, ovvero con il motore che assorbe potenza (frenando l’utilizzatore). Per evitare la cavitazione, tutte le condotte vengono alimentate da una pompa ausiliaria, che fornisce una portata di poco superiore a quella di trafilamento. Una valvola di massima pressione scarica la portata in eccesso. Viene comunque previsto un serbatoio e un circuito di raffreddamento, alimentati da valvole e distributori opportunamente disposti nel circuito.

La potenza idraulica è esprimibile come prodotto fra portata e pressione (P = Q p). Considerando un motore che fornisce una coppia C ad una velocità angolare – ovviamente in rad/s – ω (e quindi potenza P = Cω) e considerando una cilindrata del motore pari a V si ottengono le seguenti relazioni fondamentali:

C = pV/2π; q = Vω/2π; ω = 2πQ/V

Ne consegue che:

- aumentando la pressione p aumenta la coppia C a cilindrata V costante

- aumentando la portata Q aumenta la velocità ω a cilindrata V costante

- diminuendo la cilindrata V aumenta la velocità ω a portata q costante

Perdite

In realtà la potenza reale è diversa dalla potenza teorica. Si introducono quindi diversi rendimenti, sempre inferiori a 1: il rendimento volumetrico (ηq) e il rendimento meccanico (ηp) o di pressione. Per una pompa, il rendimento volumetrico esprime la portata perduta (Qeff = ηq Qteorica). Il rendimento meccanico invece (ηp) viene espresso in funzione della perdita di pressione (peff = ηp pteorica). Per un motore le relazioni vengono invertite, in quanto il motore deve elaborare più fluido (e quindi portata) per ottenere la potenza teorica. Il rendimento totale è sempre il prodotto dei due rendimenti.

Siccome questa differenza di rendimenti genera spesso confusione, si riporta uno schema riassuntivo in Tabella 1.

Tabella 1: schema delle definizioni di rendimento per pompe e motori

| rendimento volumetrico | rendimento meccanico | |

| pompa | ηq = Qeff/Qteorica | ηp = peff/pteorica |

| motore | ηq = Qteorica/Qeff | ηp = peff/pteorica |

Oltre alle perdite nelle pompe e nei motori, vanno considerate le perdite all’interno dei circuiti con trasmissioni idrostatiche. Queste sono generalmente di due tipi: localizzate o distribuite. Le prime sono relative alla presenza di variazioni di sezione, diramazioni, valvole, attuatori, e sono in genere riportate in diagrammi dal produttore del componente.

Le seconde sono relative alla resistenza dovuta al flusso di fluido all’interno delle tubazioni. Anche queste vengono in genere fornite dal produttore dei tubi, in genere con abachi che legano la perdita alla lunghezza della tubazione, alla sua dimensione e alla velocità del fluido. In genere inoltre per limitare le perdite distribuite nei tubi si fa riferimento ad una velocità massima fra i 3 e i 6 m/s.

Olii

Come già spiegato, il fluido idraulico è il mezzo che permette la trasmissione idrostatica della potenza nel circuito. Sono solitamente olii di origine petrolifera, con aggiunta di vari additivi. Esistono anche olii per usi particolari (ad esempio per applicazioni che richiedono resistenza al fuoco o per usi alimentari).

I campi di temperature ammesse sono, per funzionamento continuo, 130°C per olii di origine petrolifera, 200°C per esteri siliconici e 260°C per esteri. Una funzione secondaria dei fluidi idraulici, ma non meno importante, è quella di lubrificare e asportare calore dai componenti, e di mantenere in sospensione i contaminanti e le particelle metalliche fino a raggiungere il filtro.

Pompe e motori

Le pompe idrauliche forniscono fluido ai componenti nel sistema. Solitamente ricevono potenza da un motore elettrico o a scoppio, connesso tramite cinghie, ingranaggi, o accoppiamenti flessibili. Di seguito i tipi di pompe idrauliche più comuni.

Pompe a ingranaggi

Economiche, a durata elevata, dal funzionamento semplice. Sono meno efficienti perché hanno una cilindrata fissa, e sono solitamente utilizzate per pressioni sotto ai 20 MPa. Sono una tipologia molto diffusa, in quanto le ruote dentate sono largamente standardizzate e per la loro realizzazione vengono utilizzati gli stessi utensili che sono impiegati per tagliare gli ingranaggi.

Il funzionamento è molto semplice: un motore fa ruotare una delle due ruote dentate, che trascina l’altra. Il fluido viene trascinato nei vani che si realizzano fra i fianchi dei denti e la superficie cilindrica del corpo pompa. In questo modo si genera una portata volumetrica, mentre una piccola parte di fluido defluisce all’indietro (abbassando quindi l’efficienza). La portata è teoricamente indipendente dalla pressione, anche se all’aumentare di quest’ultima le perdite aumentano e la portata cala, principalmente a causa dei maggiori trafilamenti.

Questo tipo di pompe presenta di solito una rumorosità piuttosto elevata a causa dell’olio che resta intrappolato tra i denti: la pressione aumenta e sulle ruote dentate si manifestano picchi di pressione.

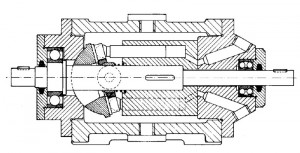

A pistoni assiali

Sono pompe molto diffuse, soprattutto per le applicazioni a funzionamento continuativo. Vengono progettate in genere con un meccanismo a spostamento variabile, per modificare il flusso in uscita e controllare la pressione del sistema. Ci sono molti modi per realizzare questo controllo, ad esempio realizzando le pompe a piatto inclinato o a corpo inclinato.

La modalità costruttiva più comune, quella a piatto inclinato, consiste nell’avere un piatto che può inclinarsi rispetto ai pistoni, in modo da ottenere una maggiore o minore distanza per ciascuna rotazione (a un maggiore cilindrata corrisponderà quindi un maggiore flusso e pressione più bassa, e viceversa).

In genere è presente un corpo cilindrico rotante con cilindri scavati. I pistoni sono collegati mediante cerniere e pattini al piatto inclinato (che è fisso rispetto al carter); i pistoni sono trascinati dal corpo rotante. Variando l’inclinazione del piatto varia la corsa dei pistoni, e quindi la cilindrata.

Un’altra modalità costruttiva è quella a corpo inclinato. In questo caso si ha un corpo cilindrico rotante con cilindri scavati; i pistoni trascinano il corpo rotante tramite se stessi, o attraverso un ingranaggio conico o un giunto cardanico.

Nelle pompe a pistoni assiali il numero cilindri è in genere 5 o 7, comunque dispari (per evitare punti morti). Le pompe a pistoni sono in genere più care delle pompe a ingranaggi, ma offrono una durata più lunga ad alta pressione, in presenza di contaminanti e con cicli lunghi e continui.

Criteri di scelta

Una volta configurato il circuito idraulico per il comando degli attuatori, la scelta della pompa si effettua innanzitutto sulla base dei valori di portata e pressione massime richieste, oltre a considerazioni quali la variabilità della cilindrata, i rendimenti, la rumorosità e i costi (Tabella 2).

Tabella 2: caratteristiche delle principali famiglie di pompe

| Tipo di pompa | pressione (regime, max) [bar] | portata massima [l/min] |

| ingranaggi interni | 100, 200 | 750 |

| pistoni assiali, piatto inclinato | 200, 350 | 1450 |

| pistoni assiali, corpo inclinato | 300, 350 | 3500 |

| pistoni radiali | 300, 1750 | 1000 |

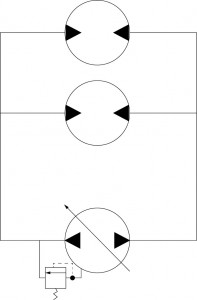

Nelle pompe a cilindrata variabile, la portata può variare per effetto di due regolazioni. Come già visto è possibile regolare la cilindrata della pompa modificando la corsa dei pistoni, ma è anche possibile modificare la velocità di rotazione del motore, e di conseguenza della pompa. In un sistema a trasmissione idrostatica assorbono la potenza idraulica generata dalla pompa. Per i motori si fa in genere riferimento alla coppia e velocità di rotazione richieste dall’applicazione (Tabella 3).

Tabella 3: caratteristiche dei principali tipi di motori

| Tipo | Pressione massima [bar] | Velocità [giri/min] | Coppia massima [Nm] |

| ingranaggi | 200-300 | 400 | 500 |

| piatto inclinato | 400 | 50-4000 | 2500 |

| corpo inclinato | 350 | 500-8500 | 10000 |

| pistoni radiali | 4500 | 1000-2000 | 150000 |

Esempio di calcolo

Ipotizziamo di voler effettuare un predimensionamento di un circuito idraulico semplice, costituito da due motori che assorbono 80 Nm a 60 giri/min (500 W circa). La regolazione viene effettuata tramite la pompa, per cui la configurazione sarà a motore fisso e pompa regolabile.

Da catalogo si ricava il diagramma di funzionamento del motore scelto. Nell’esempio, fissata la velocità angolare e la coppia, si ricava il punto di funzionamento:

Q = 4l/min

ηv = 0.98

ηtot = 0.82

ηp = 0.84

p = 80 bar

Considerando i due motori in parallelo, le quantità teoriche richieste dalla pompa saranno Q = 8l/min p = 80 bar, mentre le quantità reali, considerando i rendimenti volumetrico e meccanico, saranno Q = 8.2 l/min p = 95 bar

Per garantire ciò si sceglie una pompa a pistoni assiali a piatto inclinato con le seguenti caratteristiche:

Vmax = 18 cm3

nmax = 4000 rpm

Qmax = 72l/min

pmax = 36 kW

La cilindrata richiesta Vr è pari a V = Q 1000 / n. Ipotizzando di fornire potenza alla pompa tramite un motore operante a 1000 giri/min, si ricava una cilindrata di 8.2 cm3, il 45% della cilindrata massima. Il costruttore della pompa fornisce usualmente un diagramma che lega la parzializzazione della cilindrata all’angolo del piatto, in modo da consentire di regolare eventuali finecorsa per impostare la pressione corretta durante l’attuazione.

Una volta scelti i componenti principali non resta che scegliere i tubi. La scelta è facilitata dai cataloghi dei produttori, che forniscono abachi per il calcolo del diametro dei tubi in funzione della pressione. Se ne riporta uno a titolo di esempio in Figura 7. Lo stesso vale per i raccordi e per le valvole di controllo; una volta scelti questi componenti e calcolate le perdite distribuite e concentrate, è utile ricalcolare la pressione e la portata richieste alla pompa, per valutare se si è ancora nel campo di regolazione della stessa. In caso contrario si renderà opportuno scegliere una pompa più potente, o optare per una differente organizzazione del circuito.