Titanio Ti6242, Beamit sviluppa il processo in additive manufacturing: svolta decisiva per la produzione industriale all’insegna della sostenibilità. L’analisi della società evidenzia che la lega di Titanio Ti6242 stampata con tecnologie additive per le applicazioni Motorsport e Aeronautico regala prestazioni migliori rispetto alle lavorazioni con tecnologie tradizionali.

Da sempre il Gruppo Beamit è in prima linea per le soluzioni più innovative da proporre al mercato nel minor tempo possibile: è successo anche stavolta, con lo sviluppo del processo in additive per la lega di Titanio Ti6242. “I nostri sforzi sono essenzialmente tesi a posizionarci al livello in cui siamo in grado di produrre innovazione, di cambiare le regole del gioco sia dal punto di vista tecnologico sia per le applicazioni della stampa 3D. Dedichiamo molta attenzione alle esigenze dei nostri clienti e alla loro produttività, che cerchiamo di declinare nella nostra area Material and Process Engineering in soluzioni chiavi in mano per le produzioni di domani” afferma Andrea Scanavini, General Manager Gruppo Beamit.

Le leghe di Titanio nel motorsport

Dal 2019 il settore del Motorsport ha iniziato a prendere in considerazione leghe di Titanio stampate in 3D per le applicazioni ad alta temperatura, poiché fino a quel momento erano disponibili quasi esclusivamente tramite lavorazione con tecnologie tradizionali, come la forgiatura. Ciò che rende il Ti6242 un materiale ad alto tasso di innovazione e senza precedenti è la resistenza specifica ad alta temperatura: il carico di rottura della lega lavorata in additive raggiunge infatti i 1000 Mpa, e la sua densità è di 4.5 g/cm3. Pur raggiungendo gli stessi livelli di carico di rottura del Ti6242, svariati materiali per la produzione di componenti Motorsport e Automotive risultano sensibilmente più pesanti. L’utilizzo della lega di Titanio produce una riduzione sostanziale del peso senza perdere punti in termini di resistenza. Pertanto, parecchi componenti destinati al Motorsport, ad esempio gli scarichi fino ad oggi prodotti con superleghe di Nickel, trovano beneficio nell’utilizzo di questo materiale.

Composizione della lega ideale anche per l’aeronautica

La composizione del Ti6242 processato in additive risulta ideale anche per componenti destinati all’Aeronautica, settore in cui la tendenza vede un progressivo incremento del suo utilizzo. Si ricordi, tra l’altro, che le prime leghe di Titanio furono sviluppate alla fine della Seconda Guerra Mondiale per utilizzi ad alta temperatura, fino a sostituire completamente le superleghe di Nickel nei motori degli aerei supersonici. Giuseppe Pisciunieri, Chief Commercial Officer Beamit afferma: “La ricerca e sviluppo di nuovi materiali è da sempre un processo fondamentale per il Gruppo Beamit e siamo molto orgogliosi di essere oggi l’unica azienda in grado di offrire al mercato soluzioni tecnologiche al top specialmente in settori come il Motorsport, l’Automotive e l’Aerospaziale. Essere i protagonisti di questa innovazione e partecipare con i nostri materiali ai nuovi progetti dei clienti ci stimola nel nostro percorso di crescita e ci sprona a fare sempre di più e sempre meglio.”

Quale lega processare?

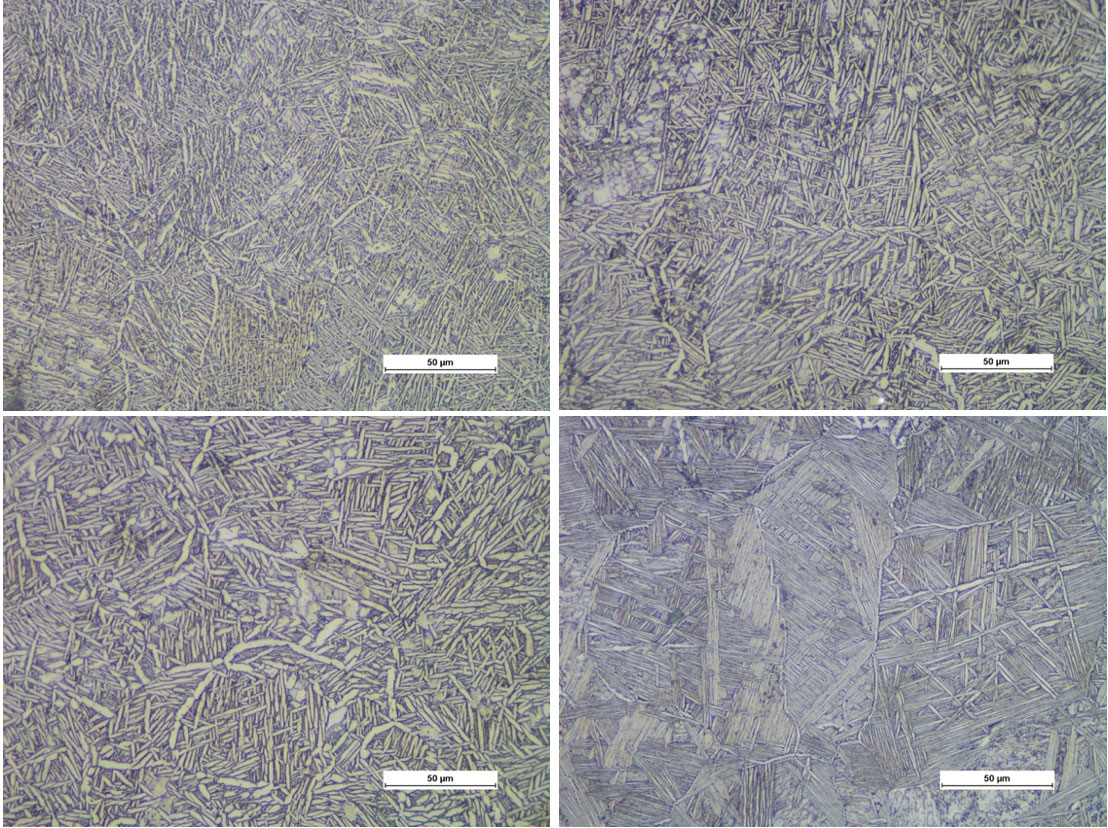

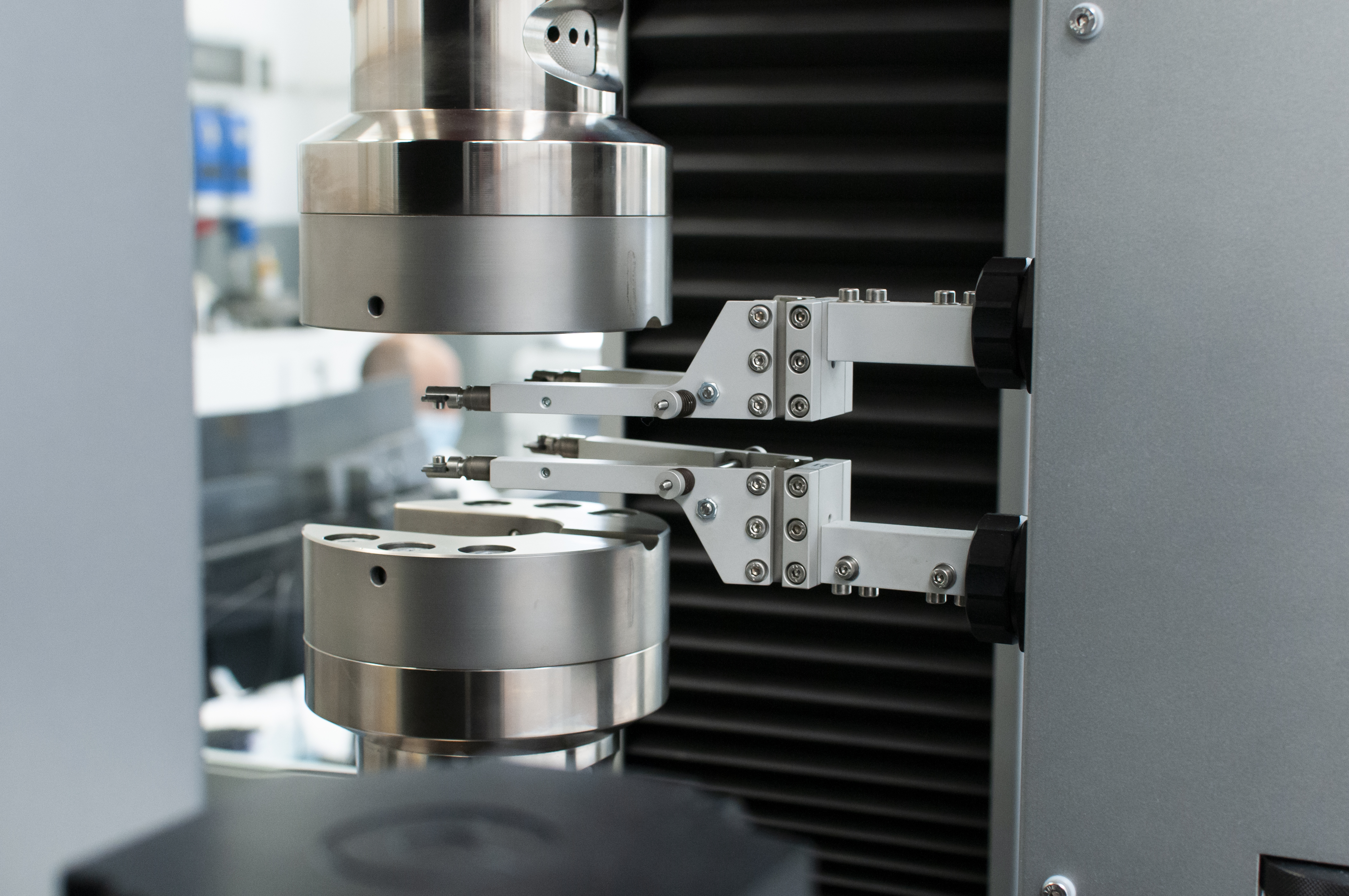

Il primo passo per Beamit è stato studiare approfonditamente quale tra queste leghe potesse essere processabile tramite additive a letto di polvere laser, e il Ti6242 ha restituito performance di assoluto livello. L’obiettivo è stato ottimizzare le proprietà meccaniche del materiale in temperatura. “Lo sviluppo del processo del Ti6242 è iniziato nel 2019 attraverso un progetto di tesi in collaborazione con il Politecnico di Milano – afferma Alessandro Rizzi, Materials and Special Process Manager Gruppo Beamit – Il materiale si adatta perfettamente al processo LPBF (fusione laser a letto di polvere), ma il vero punto focale per noi sono stati i trattamenti termici. Abbiamo sviluppato diversi cicli in vuoto in modo da ottimizzarne le proprietà meccaniche sia a temperatura ambiente sia ad elevate temperature mettendo a punto anche il processo integrato di High Pressure Heat Treatment”.

Performance superiori alla forgiatura

Il risultato è un componente stampato in 3D con qualità performative addirittura superiori rispetto a quelli forgiati tramite tecnologie tradizionali. Ciò dimostra che riuscire a processare sempre più materiali in Additive significa essere all’avanguardia nel campo tecnico e una rivoluzione soprattutto in quello della sostenibilità, in quanto permette di risparmiare materiale usando solo la quantità necessaria mentre le polveri rimaste possono essere riciclate per il progetto successivo.