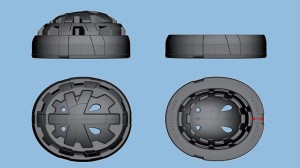

I ciclisti cittadini sono sempre in maggior numero: il mercato delle biciclette urbane e degli accessori è in rapida crescita, anche grazie agli sforzi che molte città stanno facendo per l’adeguamento delle corsie e delle piste ciclabili. Questo porta un numero di vantaggi sociali: la riduzione dell’inquinamento e del rumore e la possibilità per tutti i lavoratori di raggiungere l’ufficio in bicicletta in sicurezza. Tuttavia, a prescindere dalle normative nazionali, i ciclisti urbani sono disincentivati nell’uso del caschetto: la gamma presente in commercio è dominata dai caschi da corsa e sportivi, dal design poco accattivante e scomodi da trasportare una volta parcheggiata la bicicletta. Da queste premesse ha avvio il tentativo dei progettisti di Closca. La loro idea è incentivare da un lato l’utilizzo del casco rendendolo più attraente e gradevole, e dall’altro quello di renderlo più facilmente trasportabile. In questo modo verrebbero abbattute le principali barriere alla diffusione del caschetto nel mercato non sportivo. Per un progetto del genere le sfi de da affrontare sono numerose: il progetto deve essere valido dal punto di vista estetico e facilmente compattabile, ma deve anche superare tutti i test di sicurezza previsti dalla normativa. Abbiamo intervistato il team di Closca, 3 ingegneri industriali di Valencia che si sono avvalsi della consulenza dell’istituto di biomeccanica della loro città e di alcuni fornitori specializzati, come JSP, fornitore di ARPRO, il materiale utilizzato per la produzione del caschetto. Il progetto Il progetto del casco consiste di tre sezioni realizzate in ARPRO, collegate fra loro da un sistema di fasce incrociate. Queste parti collassano con facilità quando l’utente vuole ripiegare il casco, mentre in caso di urto collaborano per garantire l’assorbimento dell’energia dell’impatto. L’altezza iniziale viene ridotta, durante l’operazione di chiusura, di oltre il 50%; la parte estetica del casco è intercambiabile secondo i gusti dell’utente. Negli ultimi due anni il team di Ricerca e Sviluppo di Closca ha lavorato in collaborazione con fornitori ed esperti dell’Istituto di Biomeccanica di Valencia che hanno consigliato la sostituzione del tradizionale acrilonitrile butadiene stirene (ABS) per spostarsi su materiali più adatti all’assorbimento di urti.

I ciclisti cittadini sono sempre in maggior numero: il mercato delle biciclette urbane e degli accessori è in rapida crescita, anche grazie agli sforzi che molte città stanno facendo per l’adeguamento delle corsie e delle piste ciclabili. Questo porta un numero di vantaggi sociali: la riduzione dell’inquinamento e del rumore e la possibilità per tutti i lavoratori di raggiungere l’ufficio in bicicletta in sicurezza. Tuttavia, a prescindere dalle normative nazionali, i ciclisti urbani sono disincentivati nell’uso del caschetto: la gamma presente in commercio è dominata dai caschi da corsa e sportivi, dal design poco accattivante e scomodi da trasportare una volta parcheggiata la bicicletta. Da queste premesse ha avvio il tentativo dei progettisti di Closca. La loro idea è incentivare da un lato l’utilizzo del casco rendendolo più attraente e gradevole, e dall’altro quello di renderlo più facilmente trasportabile. In questo modo verrebbero abbattute le principali barriere alla diffusione del caschetto nel mercato non sportivo. Per un progetto del genere le sfi de da affrontare sono numerose: il progetto deve essere valido dal punto di vista estetico e facilmente compattabile, ma deve anche superare tutti i test di sicurezza previsti dalla normativa. Abbiamo intervistato il team di Closca, 3 ingegneri industriali di Valencia che si sono avvalsi della consulenza dell’istituto di biomeccanica della loro città e di alcuni fornitori specializzati, come JSP, fornitore di ARPRO, il materiale utilizzato per la produzione del caschetto. Il progetto Il progetto del casco consiste di tre sezioni realizzate in ARPRO, collegate fra loro da un sistema di fasce incrociate. Queste parti collassano con facilità quando l’utente vuole ripiegare il casco, mentre in caso di urto collaborano per garantire l’assorbimento dell’energia dell’impatto. L’altezza iniziale viene ridotta, durante l’operazione di chiusura, di oltre il 50%; la parte estetica del casco è intercambiabile secondo i gusti dell’utente. Negli ultimi due anni il team di Ricerca e Sviluppo di Closca ha lavorato in collaborazione con fornitori ed esperti dell’Istituto di Biomeccanica di Valencia che hanno consigliato la sostituzione del tradizionale acrilonitrile butadiene stirene (ABS) per spostarsi su materiali più adatti all’assorbimento di urti.

Condividi

Articoli correlati

L’Intelligenza Artificiale nella gestione dei disegni e modelli 3D

Negli ultimi decenni, l’ingegneria e la progettazione industriale hanno subito una profonda trasformazione grazie all’evoluzione dei software di modellazione CAD e alla gestione avanzata dei dati di prodotto attraverso sistemi PDM e PLM. La crescente complessità dei modelli 3D, unita

Un tessuto vibrante alla ricerca del silenzio

Soppressione immediata dalle vibrazioni: un tessuto per impedire la trasmissione del suono. di Lisa Borreani Il suono, uno stimolatore sensoriale onnipresente, riveste una rilevanza significativa nella vita umana, poiché coinvolge continuamente le nostre facoltà uditive e mentali. L’importanza del suono

contenuto sponsorizzatoParti di ricambio sempre disponibili: la rivoluzione della stampa 3D

L’adozione della stampa 3D rappresenta una scelta strategica sempre più vantaggiosa per le aziende che vogliono migliorare efficienza e competitività: tra queste ci sono gli utilizzatori, i produttori e i distributori di parti di ricambio. Stampare in additivo parti di

Stampa 3D per lo stoccaggio dell’idrogeno

Rivoluzionare lo stoccaggio dell’idrogeno con la tecnologia SAFETEASY è la mission di 01GREEN. Grazie a un approccio ingegneristico avanzato, che combina la stampa 3D e la chimica dei materiali, l’azienda sta aprendo la strada a soluzioni scalabili ed efficienti per