La prima tecnologia Additive ad essere nata negli anni ’80 è la stereolitografia (SLA). Questa tecnologia rimane una delle più interessanti specialmente per la produzione di parti molto dettagliate e con un’alta necessità di accuratezza. Il processo si basa sulla capacità del materiale di solidificare all’esposizione di una radiazione luminosa, quindi i materiali utilizzati sono resine fotoindurenti. Le stampanti che utilizzano questa tecnologia sono diventate anche economiche, quindi risultano essere largamente accessibili. Sono presenti diversi esempi di aziende che utilizzano tale tecnologia per produzione, oltre che per la prototipazione, di parti complesse e personalizzate.

La tecnologia SLA si basa su un fascio laser che solidifica selettivamente la resina fotopolimerizzante contenuta in una vasca. Un’altra tecnologia Additive che si basa su un processo molto simile è il “Digital Light Processing” (DLP). In questa tecnologia un display utilizza la luce UV per solidificare la resina dove necessario. Entrambe le tecnologie vantano una grande precisione e accuratezza nei dettagli. È interessante conoscere le loro specificità, sia per la prototipazione che per la produzione, per progettare parti adatte a questo tipo di tecnologie.

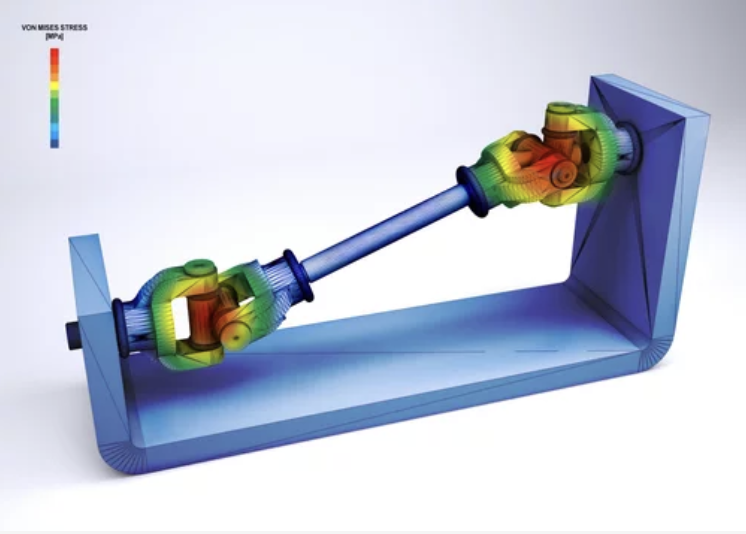

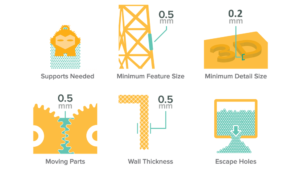

La risoluzione ottenuta con questa tecnologia è solitamente migliore rispetto alle altre tecnologie Additive. I layer hanno un’altezza di circa 20-40 µm e la risoluzione può essere anche inferiore ai 50 µm. È possibile stampare pareti sottili di circa 0,5 mm, ma è sempre meglio collegare almeno due lati di tali pareti a parti più massive per evitare il distaccamento. Si possono stampare parti mobili già assemblate lasciando almeno 0,5 mm tra di esse. Per quanto riguarda le strutture a sbalzo, ovvero non supportate, è meglio limitarne le dimensioni a qualche millimetro per evitare deformazioni o distaccamenti.

Questa tecnologia permette di ottenere una grande accuratezza e un alto livello di dettaglio, ma è necessario evitare problemi legati a rotture o distaccamenti. Per questo risulta fondamentale conoscere quali sono i limiti e i vincoli di tale tecnologia. Questi accorgimenti permettono di definire rapidamente una geometria e un orientamento ottimale per la stampa. Le capacità eccezionali di questa tecnologia offrono spesso l’unica soluzione per produrre velocemente parti complesse e personalizzate.

VISITA LE NOSTRE LIBRARY E SCARICA I WHITE PAPER GRATUITI SUL TEMA DELL’ADDITIVE MANUFACTURING