La stampa 3D ad estrusione è anche chiamata “Fused Deposition Modelling” (FDM). Questa tecnologia è una delle più economiche e permette a tutti di avere una stampante 3D in ufficio o anche a casa. I materiali stampati sono principalmente polimeri comuni come PLA, ABS, PETG o tanti altri. Nonostante questo tipo di tecnologia sia nata e si sia diffusa come soluzione a prezzo contenuto, ultimamente viene utilizzata anche per prodotti di medio alto valore grazie all’utilizzo di polimeri ad alte prestazioni meccaniche (PEEK, nylon caricato carbonio, …) o addirittura per la stampa di metallo.

Stampa 3D FDM…occhio all’orientamento di stampa

La tecnologia FDM si basa su un estrusore, disposto su un sistema a controllo numerico, che deposita selettivamente un flusso di materiale strato per strato fino a creare la parte finita. Questa tecnologia viene utilizzata per una grande varietà di applicazioni. È necessario per il progettista conoscere la tecnologia e le sue limitazioni per evitare, in fase di concezione, criticità sul prodotto.

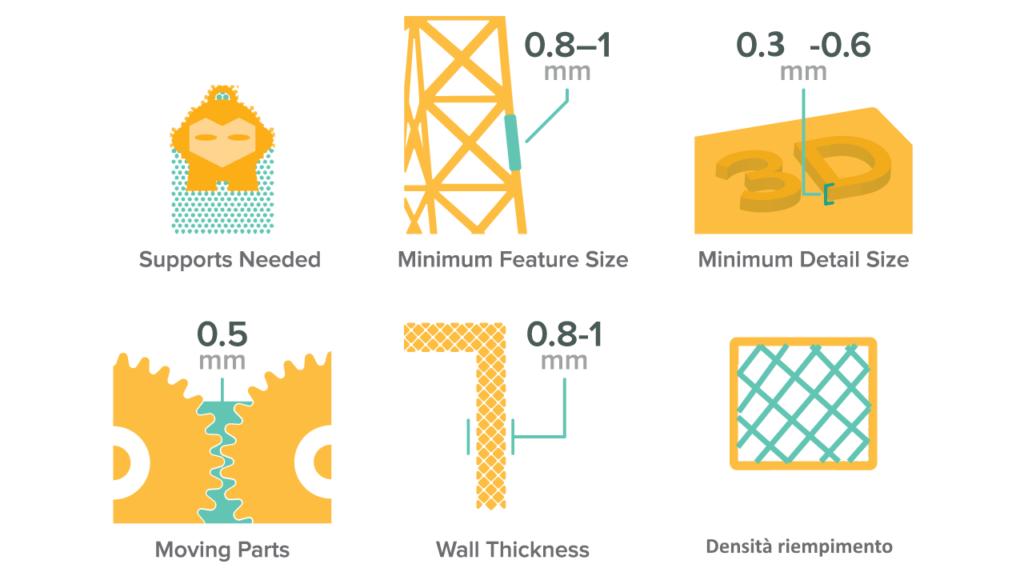

Quando si progetta una parte da stampare in FDM risulta di primaria importanza riflettere riguardo all’orientamento di stampa. Questo fattore influenza il risultato finale da diversi punti di vista. Dato che la stampa procede strato su strato è possibile vedere un effetto scala sul pezzo finito. La finitura delle pareti verticali è buona, mentre per superfici quasi orizzontali la finitura è scarsa. Inoltre, la stampa induce nella parte un’anisotropia. Questo significa che le proprietà meccaniche del pezzo stampato sono inferiori lungo la direzione verticale di stampa. Quindi, nel caso la parte debba sopportare carichi significativi, è necessario tenerne conto in fase di preparazione della stampa e prevedere un corretto orientamento. Un altro problema è quello dei supporti: alcune zone, se non fossero supportate, collasserebbero a causa del peso del materiale. Una regola generale è quella di supportare tutte le strutture con angoli superiori ai 45° rispetto alla verticale. Bisogna notare che i supporti necessitano di una fase di rimozione che può richiedere anche tanto tempo. Da qualche anno sono presenti alcuni materiali solubili in acqua o alcol che, stampati da un secondo estrusore come supporti, permettono di ridurre il tempo operatore necessario per il post processo.

Seguendo i consigli mostrati in precedenza è possibile ottenere pezzi stampati di buona qualità già dalle prime stampe. Data l’accessibilità delle macchine FDM, le parti costruite con questa tecnologia possono risultare utili per velocizzare la prototipazione, ma anche per produrre piccole serie. Questa è la tecnologia Additive più largamente diffusa e si sta ampliando verso la produzione di parti di più alto valore. Risulta quindi fondamentale per un progettista conoscere ed essere in grado di sfruttare efficacemente questa tecnologia.