Continental cambia marcia nella produzione automobilistica grazie all’uso della fabbricazione additiva FDM e ai materiali altamente specializzati di Stratasys. L’installazione della stampante 3D Fortus 450mc consente la produzione rapida ed economicamente conveniente di parti personalizzate di alta qualità e conformi ai requisiti ESD

Riconosciuta come uno dei principali produttori di pneumatici del mondo, Continental AG fornisce anche una gamma di soluzioni di mobilità, tra cui componenti auto, connettività, guida automatizzata e servizi di mobilità attraverso la divisione Continental Engineering Services (CES). L’efficienza dei costi e la velocità sono le chiavi del suo successo produttivo, fattori che hanno indotto l’azienda a ottimizzare l’utilizzo della fabbricazione additiva Continental dispone di un centro di competenza proprio per la progettazione e la fabbricazione additiva (ADaM – Additive Design and Manufacturing) che offre a clienti interni ed esterni un’ampia varietà di campioni stampati in 3D, parti meccaniche e soluzioni di produzione in serie con assemblaggi in metallo o plastica. Il cuore del centro ADaM di Continental è una stampante 3D Stratasys Fortus 450mc di livello industriale con tecnologia FDM, che produce parti di produzione, prototipi e, soprattutto, maschere e fissaggi per i macchinari della linea di produzione.

Materiali avanzati per la produzione di parti personalizzate

Fattore chiave della capacità produttiva dell’azienda è l’utilizzo di una serie di materiali specializzati per la fabbricazione additiva, che consentono al team di realizzare soluzioni personalizzate per la linea di produzione, in particolare della resina ULTEM 9085 e dell’ABS ESD7 di Stratasys conforme ai requisiti ESD. “Nel nostro centro di competenza selezioniamo accuratamente le tecnologie di fabbricazione additiva in base alla loro capacità di performance più elevata, in modo da poterle sfruttare nella più ampia gamma di applicazioni possibile”, spiega Stefan Kammann, Responsabile Campioni e Soluzioni Meccaniche di Continental Engineering Services. “La Fortus 450mc spicca tra le nostre dotazioni perché ci consente di accedere a materiali altamente specializzati che ci permettono di soddisfare le più rigorose esigenze di applicazioni produttive del nostro stabilimento. Infatti, è l’unica delle nostre stampanti 3D capace di realizzare in pochissimo tempo parti di produzione conformi ai requisiti ESD”.

Proprietà fondamentali

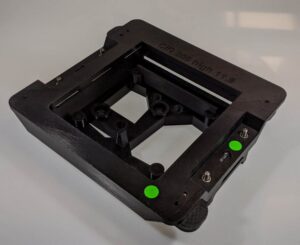

Nel reparto di produzione di parti e soluzioni per i clienti del settore automobilistico, Continental Engineering Services lavora con più componenti elettronici. Le proprietà statiche dissipative sono quindi fondamentali per tutte le superfici dei macchinari che entrano a contatto con tali componenti. In questo modo si prevengono possibili scariche elettrostatiche che potrebbero danneggiarli, comprometterne le prestazioni o persino causare un’esplosione o un incendio. Continental produce internamente numerosi fissaggi e attrezzaggi utilizzando il materiale ABS-ESD7, che soddisfa i requisiti di protezione dalle scariche elettrostatiche per la manipolazione di parti elettroniche sensibili, offrendo al contempo durata e stabilità. I display per il settore dell’automobile rientrano tra queste applicazioni. “Siamo in grado di stampare in 3D la maschera di incollaggio del display utilizzando il materiale ABS-ESD7 di Stratasys, il che significa che disponiamo internamente di una soluzione veloce, sicura, conforme ai requisiti ESD e personalizzabile”, afferma Kammann. “Questo non solo garantisce una produzione rapida e continua, ma dà anche prova della nostra continua ricerca della tecnologia migliore per dare risposta alle sfide produttive che ci troviamo ad affrontare”.

Stampa veloce, risorsa preziosa

Per Continental, la velocità di stampa della Fortus 450mc è una risorsa preziosa per accelerare i processi e garantire la continuità della produzione. Se necessario, gli attrezzaggi e le parti possono essere prodotti nel giro di poche ore, il che significa che il team di Continental può impostare i processi di stampa da eseguire durante la notte e disporre dei pezzi finiti la mattina seguente. Questo offre un’agilità di produzione complessivamente superiore, soprattutto per quanto riguarda i pezzi di ricambio. “Con la Fortus 450mc siamo in grado di fabbricare velocemente attrezzaggi di produzione e pezzi di ricambio in materiali termoplastici ad elevate prestazioni, che assicurano gli stessi risultati attesi da un prodotto equivalente realizzato con le tecniche tradizionali”, sostiene Kammann. “Altro fattore non secondario è che in questo modo si evitano i lunghi tempi necessari per ottenere gli attrezzaggi di produzione realizzati in modo tradizionale, abbattendo gli alti costi derivanti dal fermo macchina in attesa dei pezzi di ricambio. Siamo quindi in grado di garantire una produzione continua e ridurre o azzerare i tempi morti”.

Sfide continue

Yann Rageul, responsabile della Business Unit Manufacturing per l’area EMEA e l’Asia di Stratasys, conclude: “Mentre l’attuale scenario economico internazionale pone delle sfide continue, la fabbricazione additiva gioca un ruolo chiave nel garantire alle aziende l’efficienza necessaria durante tutto il processo di sviluppo del prodotto. Grazie alla disponibilità di materiali sempre più specializzati, i fabbricanti sono in grado di soddisfare gli stringenti requisiti delle rigorose applicazioni di produzione tradizionali e di apportare così al processo maggiori vantaggi di personalizzazione. È bello vedere imprese come Continental adottare la fabbricazione additiva all’interno del proprio modello aziendale per affrontare le sfide poste dalla produzione e assicurare la qualità costante del servizio ai clienti. In questo preciso momento, per i nostri clienti e per la maggior parte delle imprese, si tratta di un imperativo strategico”.