Di certo le tecnologie di fabbricazione tradizionali sono ancora ben lontane dall’essere soppiantate (se mai questo avverrà…), soprattutto per parti semplici prodotte in grandi volumi. Tuttavia i particolari realizzati mediante SLM presentano interessanti caratteristiche, che già oggi li rendono perfetti per alcune applicazioni

di Diego Torazza

La tecnologia SLM fa parte della grande famiglia della “produzione addittiva”: ormai sarebbe riduttivo inquadrarla soltanto come prototipazione rapida poichè in diversi casi si tratta di vera e propria produzione e non più di prototipi. Per trarre il meglio da questa tecnologia è necessario però accettare una sorta di rivoluzione, che si riflette anche sulla progettazione: occorre pensare i pezzi come aggiunta selettiva di materiale e non come asportazione di ciò che non è necessario.

Quello che tradizionalmente non è possibile diventa facile

Un primo grande vantaggio di questa tecnologia è che la complessità o l’irregolarità della forma del pezzo da realizzare, hanno un riflesso pressoché nullo in termini di tempi e costi: a parità di volume, realizzare una protesi ossea di forma complessa o un semplice parallelepipedo è quasi la stessa cosa. Probabilmente questo è uno dei principali fattori per cui si può immaginare che il campo degli impianti biomedicali potrebbe diventare il più importante in termini di volumi produttivi. Nel settore dentale, ad esempio, è possibile effettuare una scansione 3D sul paziente, da cui ricavare velocemente il file per la realizzazione di una corona dentale su misura.

Se parliamo di impianti ossei, quali ad esempio le protesi per l’articolazione anca-femore, l’elevata rugosità superficiale, con il caratteristico aspetto delle microirregolarità proprio di questa tecnologia produttiva, è un altro vantaggio: favorisce una più rapida e migliore integrazione della protesi stessa. Per migliorare ulteriormente l’aderenza del tessuto osseo all’impianto è possibile inoltre popolare la superficie di microstrutture, conferendo al pezzo un aspetto “spugnoso” che garantisce un contatto intimo dell’impianto stesso al tessuto osseo.

Non sempre c’è il vuoto dove il materiale non serve…

Dove non è necessario un coefficiente di riempimento del 100%, è possibile sostituire interi volumi continui con micro strutture reticolari (lattice structures) che, pur risultando enormemente più leggere, garantiscono comunque ottime caratteristiche meccaniche: è possibile scegliere la sezione della microtrave, la geometria del reticolo, la dimensione. In questo modo si mette materiale solo dove necessario ed è possibile ottenere un particolare molto leggero ma estremamente robusto. Ciò riveste grande importanza, solo per citare alcuni esempi, in campo aerospaziale, nelle competizioni automobilistiche o nelle applicazioni robotiche più all’avanguardia. Proprio in questi campi infatti, operando con tecnologie produttive tradizionali, è quasi sempre necessario scendere a compromesso tra la forma ottimale del pezzo a livello funzionale e le esigenze di lavorazione (forma degli utensili, accessibilità, tempi macchina). Utilizzando la tecnologia SLM i vincoli di forma sono quasi inesistenti; è possibile ad esempio realizzare pareti molto sottili, cavità e canali di passaggio – anche ad andamento curvilineo – totalmente all’interno del pezzo.

Occorre ricordare però che la già citata rugosità superficiale propria di questa tecnologia, che nelle zone ove è necessario supportare il pezzo peggiora ulteriormente, nel caso di particolari che richiedono ottima precisione, diventa un ostacolo. Le superfici di accoppiamento o di scorrimento che richiedono prescrizioni geometriche e dimensionali spinte devono essere riprese sulla macchina utensile tradizionale. Ciò vale anche nel caso di semplici sedi per bronzine o cuscinetti: è necessario tenerne conto in fase progettuale e ciò rappresenta un limite alla libertà di design sopra descritta.

La stessa macchina per molti materiali

Le tradizionali macchine utensili che lavorano per asportazione di truciolo necessitano di utensili specifici e differenti fluidi lubrificanti/refrigeranti al variare del materiale in lavorazione. Ciò significa, per le officine che trattano abitualmente leghe differenti, un elevato costo di attrezzatura e la necessità di spazio per immagazzinare gli utensili. Da questo punto di vista le macchine per prototipazione rapida SLM sono molto più versatili. Tra i materiali comunemente utilizzati troviamo diverse leghe di acciaio inossidabile; acciai ad alta resistenza (ad esempio Inconel); acciai per utensili; leghe di Titanio; leghe di Alluminio (sia pur con qualche criticità). A livello teorico qualsiasi lega metallica, se reperibile in polvere avente la corretta granulometria, può essere utilizzata senza modifiche nè sostituzione di parti sulla macchina.

Naturalmente ogni materiale richiede differenti parametri, ma tutto si riduce ad una serie di valori impostabili via software: tali parametri sono di primaria importanza e possono grandemente influenzare le caratteristiche del pezzo anche a parità di polvere utilizzata. Si può immaginare il processo di riscaldamento localizzato e successivo rapido raffreddamento del materiale come una sorta di trattamento termico che la lega utilizzata subisce durante il processo. I parametri di potenza, velocità, messa a fuoco del laser variano la rapidità con cui si succedono le diverse fasi termiche e influenzano quindi le tensioni interne al pezzo, e di riflesso la precisione e la stabilità geometrica. Sono inoltre determinanti per ottenere le migliori caratteristiche meccaniche, che, per quanto riguarda l’acciaio ed il titanio, arrivano in certi casi ad essere lievemente superiori a quelle dei particolari ottenuti per lavorazione meccanica.

Le dimensioni non sarebbero un problema ma…

Riguardo alle massime dimensioni dei pezzi, da un punto di vista puramente teorico non ci sono limiti tecnologici che non siano comuni anche alle normali macchine utensili. Intervengono tuttavia problemi di ordine pratico ed economico che normalmente limitano il volume di lavoro a circa 250x250x500 mm.

Occorre innanzitutto considerare che durante la lavorazione deve essere disponibile in macchina tutta la polvere necessaria a riempire il volume di lavoro. Quindi, nonostante il materiale realmente utilizzato, e quindi il costo vivo, coincida con il volume del pezzo realizzato, è necessario avere sempre disponibile una riserva di polvere, tanto maggiore quanto maggiore è il volume di lavoro: si tratta di un costo non trascurabile se il volume di lavoro è grande.

Un altro fattore limitante è la velocità di lavorazione, attualmente ridotta: particolari di grandi dimensioni richiedono molte decine di ore-macchina. Il prezzo in genere elevato della macchina stessa e del materiale che deve essere sempre disponibile causano costi orari che rendono davvero onerosa la produzione di pezzi di dimensioni generose, per i quali spesso torna ad essere più conveniente scegliere tecnologie alternative.

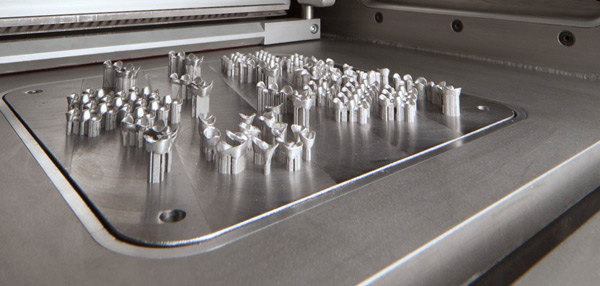

Viceversa, per particolari di dimensioni ridotte il costo unitario può diminuire drasticamente poichè “riempiendo” adeguatamente il volume disponibile è possibile produrre molti pezzi in contemporanea, senza che il tempo macchina aumenti in proporzione. Ad esempio, consideriamo per semplicità un particolare avente inviluppo cubico 25x25x25 mm. E’ possibile realizzare una serie di 100 pezzi su una tavola 250×250 mm con un singolo processo, “impegnando” la stessa quantità di polvere necessaria per la realizzazione di un singolo pezzo. I tempi inoltre aumenteranno di 10-20 volte soltanto, portando quindi a tempi macchina 5-10 volte inferiori se paragonati a quelli di un singolo pezzo. Naturalmente queste considerazioni valgono anche per un insieme di pezzi tra loro differenti per forma e dimensioni, che possono comunque essere prodotti sulla stessa tavola. Ecco quindi che, al di là delle particolari caratteristiche ottenibili, al diminuire delle dimensioni, se la complessità dei pezzi è elevata, questa tecnologia può risultare competitiva anche in termini di produttività rispetto alle lavorazioni tradizionali.