Seimila prodotti finiti diversi e 150 mila componenti conosciuti per nome e cognome. Per il colosso dell’elettronica Elemaster la fabbrica 4.0 è già realtà. Grazie al progetto MES sviluppato dalla friulana Tecnest, una delle maggiori società ODM-EMS (acronimo di original equipment/design manufacturer) in Europa ha migliorato l’efficienza e la visibilità in tempo reale sui processi di produzione Sapere l’esatta posizione in azienda di 6.000 codici di prodotto diversi, i materiali e componenti utilizzati e il tempo impiegato per la produzione di ciascuno è un po’ come conoscere per nome e cognome ogni singolo pezzo. Sono questi i risultati della fabbrica 4.0. Risultati cui è approdato il progetto MES (Manufacturing Execution System) che Tecnest ha sviluppato per il colosso dell’elettronica Elemaster. Il caso è stato presentato nell’ambito dell’ultimo Global Logistics & Supply Chain Summit svoltosi a Bentivoglio (Bo).

Migliorata efficienza e visibilità sui processi

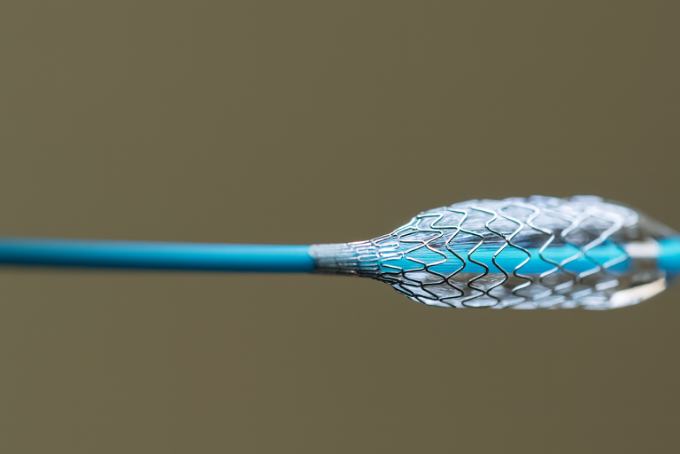

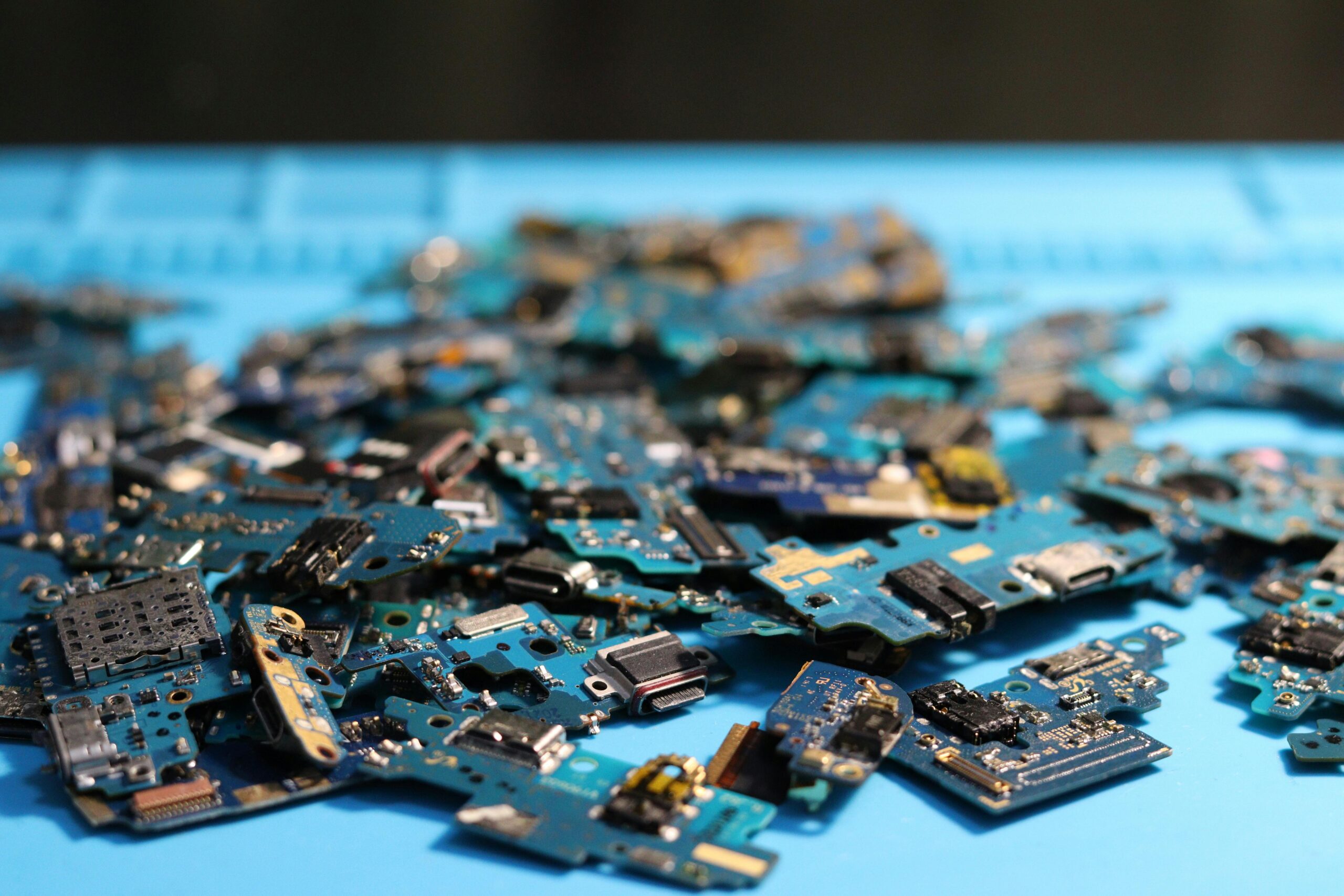

Grazie all’applicazione della soluzione J-FLEX MES (Manufacturing Execution System) di Tecnest, azienda di Udine specializzata in soluzioni organizzative e informatiche per la gestione della Supply Chain e delle Operations, Elemaster ha migliorato l’efficienza e la visibilità sui processi. «Il lavoro svolto ci ha permesso di ottimizzare i tempi ciclo e di poter individuare i colli di bottiglia lungo il processo di produzione, così da aumentare l’efficienza, migliorare la visibilità e il controllo in tempo reale e ridurre il time to market», ha spiegato Giovanni Cogliati, Sales Manager di Elemaster, società con quartier generale a Lomagna (Lc) che con mille dipendenti e 185 milioni di fatturato è tra le maggiori società ODM-EMS in Europa. Specializzata nella progettazione, sviluppo e realizzazione sia di schede elettroniche sia di dispositivi completi, integrati con la produzione di componenti custom e la produzione di PCB, Elemaster ha in portafoglio i principali attori globali nei settori ad alto contenuto tecnologico come l’elettromedicale ed healthcare, il settore ferroviario e dei trasporti, l’avionica e la difesa, l’high-tech mobility, il settore industriale ed energy. La necessità era quella di ottimizzare i processi di produzione per rispondere in modo più efficace ed efficiente alle richieste del mercato. «Il recente processo di trasformazione trasversale che l’azienda ha messo in atto sia in termini di internazionalizzazione, con l’apertura degli stabilimenti in USA, India e Cina per essere più vicini ai nostri clienti, sia di rivoluzione dei sistemi informativi, ci ha portato a rivedere anche i processi di produzione per ottimizzare tempi e costi e ottenere migliore visibilità e controllo su tempi, materiali e risorse utilizzate», ha aggiunto Cogliati. «Siamo un’azienda complessa, vendiamo ogni anno più di 6 milioni di prodotti finiti divisi su circa 6mila codici-articolo diversi e gestiamo in termini di materie prime più di 150mila articoli. Per gestire tutta questa complessità e rispondere alle esigenze del mercato, oltre agli strumenti tecnici e alle competenze manageriali interne, avevamo bisogno di affidarci a un partner specializzato e a soluzioni software avanzate per la gestione dei processi di produzione.».

Grazie all’applicazione della soluzione J-FLEX MES (Manufacturing Execution System) di Tecnest, azienda di Udine specializzata in soluzioni organizzative e informatiche per la gestione della Supply Chain e delle Operations, Elemaster ha migliorato l’efficienza e la visibilità sui processi. «Il lavoro svolto ci ha permesso di ottimizzare i tempi ciclo e di poter individuare i colli di bottiglia lungo il processo di produzione, così da aumentare l’efficienza, migliorare la visibilità e il controllo in tempo reale e ridurre il time to market», ha spiegato Giovanni Cogliati, Sales Manager di Elemaster, società con quartier generale a Lomagna (Lc) che con mille dipendenti e 185 milioni di fatturato è tra le maggiori società ODM-EMS in Europa. Specializzata nella progettazione, sviluppo e realizzazione sia di schede elettroniche sia di dispositivi completi, integrati con la produzione di componenti custom e la produzione di PCB, Elemaster ha in portafoglio i principali attori globali nei settori ad alto contenuto tecnologico come l’elettromedicale ed healthcare, il settore ferroviario e dei trasporti, l’avionica e la difesa, l’high-tech mobility, il settore industriale ed energy. La necessità era quella di ottimizzare i processi di produzione per rispondere in modo più efficace ed efficiente alle richieste del mercato. «Il recente processo di trasformazione trasversale che l’azienda ha messo in atto sia in termini di internazionalizzazione, con l’apertura degli stabilimenti in USA, India e Cina per essere più vicini ai nostri clienti, sia di rivoluzione dei sistemi informativi, ci ha portato a rivedere anche i processi di produzione per ottimizzare tempi e costi e ottenere migliore visibilità e controllo su tempi, materiali e risorse utilizzate», ha aggiunto Cogliati. «Siamo un’azienda complessa, vendiamo ogni anno più di 6 milioni di prodotti finiti divisi su circa 6mila codici-articolo diversi e gestiamo in termini di materie prime più di 150mila articoli. Per gestire tutta questa complessità e rispondere alle esigenze del mercato, oltre agli strumenti tecnici e alle competenze manageriali interne, avevamo bisogno di affidarci a un partner specializzato e a soluzioni software avanzate per la gestione dei processi di produzione.».

L’implementazione della soluzione

Da qui la scelta di Tecnest e l’implementazione della soluzione J-FLEX di Tecnest. «Il progetto MES si è focalizzato sul dispatching dei piani di produzione, sulla raccolta dati in tempo reale, sulla gestione e controllo degli avanzamenti in reparto e sulla gestione della tracciabilità e della qualità. Tutto questo anche attraverso un’integrazione in real-time del nostro sistema J-FLEX con l’ERP, i sistemi di automazione, le macchine di produzione e di test di Elemaster per permettere di convogliare in tempo reale tutti i dati relativi alle quantità prodotte e ai tempi impiegati. E, in caso di errore, avvisare i responsabili per metterli nelle condizioni di intervenire con azioni correttive», ha spiegato Fabrizio Taboga, Project Manager di Tecnest. «Un aspetto fondamentale del progetto è la gestione della tracciabilità e rintracciabilità in produzione. Attraverso l’utilizzo di codici univoci e la definizione di opportune unità di gestione logistica dei materiali, il sistema genera legami di tracciabilità dalle materie prime al prodotto finito e viceversa, con riferimento sia ai lotti di materiale utilizzato, sia alle risorse impiegate nel processo».

L’esatta posizione di ogni singola scheda elettronica presente in azienda

Così oggi, attraverso 200 postazioni di reparto e una cinquantina di palmari, Elemaster è in grado di conoscere l’esatta posizione di ogni singola scheda elettronica presente in azienda e quanto tempo è stato necessario per produrla. «Un risultato – ha concluso il Sales Manager di Elemaster – che si è concretizzato in una migliore visibilità e controllo in tempo reale dei processi e in un aumento delle performance produttive, con l’eliminazione degli sprechi e la riduzione dei costi nell’ottica di un miglioramento continuo».

Tecnest

Fondata nel 1987, con sede a Tavagnacco (Udine) e a Cinisello Balsamo (MI), Tecnest è un’azienda specializzata nella fornitura di soluzioni informatiche ed organizzative per la pianificazione, il controllo e la gestione dei processi di produzione e della Supply Chain. Grazie alle competenze sui processi di produzione e alla flessibilità delle soluzioni software della suite proprietaria J-Flex, da 30 anni Tecnest è in grado di elaborare progetti e soluzioni per la gestione della produzione pensati per diverse realtà aziendali, sia nell’ambito della produzione discreta sia dell’industria di processo.